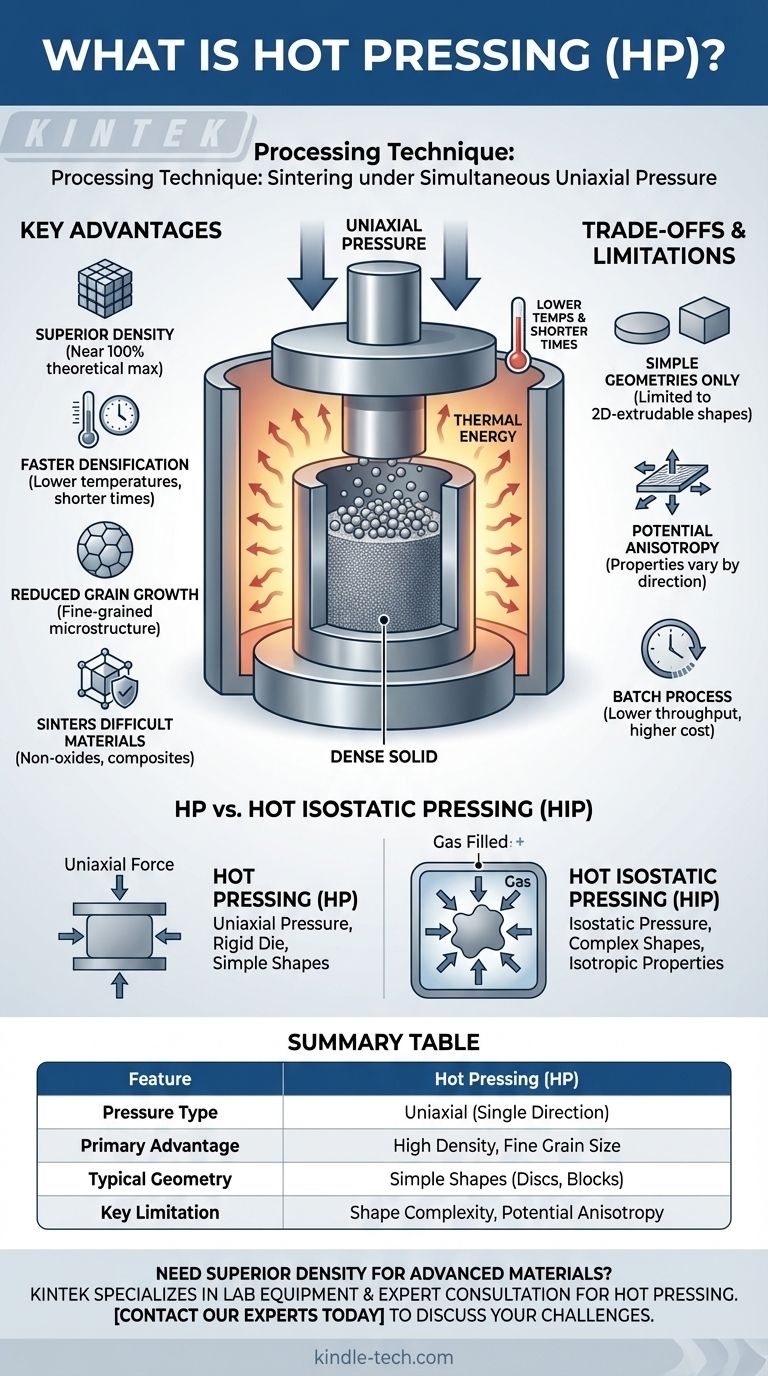

La tecnica di lavorazione in cui la sinterizzazione viene condotta sotto pressione uniassiale simultanea è nota come Pressatura a Caldo (HP). È un processo di metallurgia delle polveri progettato per consolidare le polveri in un solido denso applicando contemporaneamente calore e una forza direzionale, migliorando significativamente il processo di densificazione rispetto alla sinterizzazione senza pressione.

La Pressatura a Caldo è un metodo di consolidamento specializzato utilizzato per ottenere una densità quasi completa e microstrutture a grana fine in materiali ad alte prestazioni che altrimenti sarebbero difficili da sinterizzare. Sfrutta la pressione uniassiale per accelerare la densificazione, ma ciò comporta compromessi fondamentali nella geometria del componente e nella potenziale direzionalità delle proprietà.

Come Funziona la Pressatura a Caldo

Il Principio Fondamentale: Calore e Forza

Nella Pressatura a Caldo, una polvere viene caricata in una cavità dello stampo, che è tipicamente realizzata in grafite o in un composito ceramico. L'intero assemblaggio viene riscaldato in un forno mentre i pistoni o i punzoni applicano una forte forza compressiva lungo un singolo asse (uniassiale).

Questa combinazione di energia termica e pressione meccanica è la caratteristica distintiva del processo.

Accelerare la Densificazione

La pressione applicata aiuta notevolmente il processo di sinterizzazione. Aumenta lo stress di contatto tra le particelle di polvere, il che promuove meccanismi di trasporto del materiale come la diffusione e il flusso plastico.

Ciò consente una densificazione completa a temperature significativamente più basse e per tempi più brevi rispetto a quanto sarebbe richiesto nella sinterizzazione convenzionale senza pressione.

Il Ruolo dello Stampo

Lo stampo rigido è essenziale per contenere la polvere e trasmettere la forza uniassiale. La forma finale del componente è dettata interamente dalla forma della cavità dello stampo.

Poiché il pezzo consolidato deve essere espulso dallo stampo, la Pressatura a Caldo è fondamentalmente limitata alla produzione di geometrie semplici come dischi, blocchi e cilindri.

Vantaggi Chiave Rispetto Ad Altri Metodi

Densità e Proprietà Superiori

Il vantaggio principale della Pressatura a Caldo è la sua capacità di produrre materiali con densità molto elevate, spesso prossime al 100% del massimo teorico del materiale.

Questa assenza di porosità, unita alla grana fine preservata dall'uso di temperature più basse, si traduce in materiali con proprietà meccaniche superiori, come elevata resistenza, durezza e tenacità alla frattura.

Sinterizzazione di Materiali Difficili

La Pressatura a Caldo è indispensabile per i materiali intrinsecamente difficili da densificare. Ciò include molte ceramiche non ossidiche (come carburo di silicio e nitruro di boro), compositi e materiali legati covalentemente che mostrano una scarsa diffusione nella sinterizzazione convenzionale.

Ridotta Crescita del Grano

Consentendo la densificazione a temperature più basse, la Pressatura a Caldo inibisce efficacemente la crescita del grano. Una microstruttura a grana fine è spesso fondamentale per ottenere alte prestazioni nelle ceramiche strutturali e in altri materiali avanzati.

Comprendere i Compromessi e i Limiti

Restrizioni di Forma e Dimensione

Il limite più significativo della Pressatura a Caldo è la sua incapacità di formare forme complesse. Il processo è limitato a geometrie semplici, estrudibili in 2D, che consentono l'espulsione del pezzo dallo stampo.

Pressatura a Caldo vs. Pressatura Isostatica a Caldo (HIP)

È fondamentale non confondere la Pressatura a Caldo (HP) con la Pressatura Isostatica a Caldo (HIP). Mentre l'HP utilizza una pressione uniassiale in uno stampo rigido, l'HIP utilizza una pressione del gas isostatica (uniforme, multidirezionale) per consolidare i pezzi.

L'HIP può produrre componenti di forma quasi finale altamente complessi e si traduce in proprietà completamente isotrope, ma è spesso un processo più complesso e costoso.

Potenziale di Anisotropia

Poiché la pressione viene applicata in una singola direzione, la microstruttura risultante può diventare testurizzata o allineata. Ciò può portare ad anisotropia, dove le proprietà del materiale (ad esempio, resistenza, conducibilità termica) sono diverse se misurate parallelamente rispetto a perpendicolarmente alla direzione di pressatura.

Costo del Processo e Produttività

La Pressatura a Caldo è un processo a lotti con una produttività relativamente bassa rispetto ai metodi industriali come la pressatura-sinterizzazione. L'attrezzatura è specializzata e gli stampi (specialmente quelli in grafite) hanno una vita limitata, aumentando il costo complessivo.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di sinterizzazione corretto dipende interamente dal materiale, dalle proprietà desiderate e dai requisiti del componente.

- Se la tua attenzione principale è ottenere la massima densità e una grana fine in un materiale difficile da sinterizzare con una forma semplice: La Pressatura a Caldo è una scelta ideale e potente.

- Se il tuo obiettivo è produrre un componente denso di forma complessa con proprietà uniformi in tutte le direzioni: Dovresti prendere in considerazione la Pressatura Isostatica a Caldo (HIP).

- Se stai producendo in serie pezzi metallici o ceramici semplici dove il costo è un fattore trainante e una certa porosità è accettabile: La sinterizzazione convenzionale senza pressione o la pressatura-sinterizzazione rimane lo standard industriale.

Comprendendo la peculiare interazione tra pressione uniassiale e temperatura, puoi sfruttare efficacemente la Pressatura a Caldo per ingegnerizzare materiali avanzati che altrimenti sarebbero impossibili da creare.

Tabella Riassuntiva:

| Caratteristica | Pressatura a Caldo (HP) |

|---|---|

| Tipo di Pressione | Uniassiale (Direzione Singola) |

| Vantaggio Principale | Alta Densità, Grana Fine |

| Geometria Tipica | Forme Semplici (Dischi, Blocchi) |

| Limite Chiave | Complessità della Forma, Potenziale Anisotropia |

Hai bisogno di ottenere densità e prestazioni superiori per i tuoi materiali avanzati?

KINTEK è specializzata nel fornire le attrezzature da laboratorio precise e la consulenza esperta necessarie per processi come la Pressatura a Caldo. Sia che tu stia sviluppando nuove ceramiche, compositi o altri materiali ad alte prestazioni, le nostre soluzioni ti aiutano a ottimizzare il tuo processo di sinterizzazione per ottenere i massimi risultati.

Contatta oggi i nostri esperti per discutere come possiamo supportare le sfide specifiche del tuo laboratorio nel campo della scienza dei materiali.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6

- Perché il vuoto è essenziale per la sinterizzazione di compositi metallo-ceramici? Ottenere risultati puri e ad alta densità

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo sottovuoto per CuCr50? Ottenere densità e purezza superiori nella produzione di leghe

- Qual è il significato di un controllo preciso della temperatura nell'infiltrazione di metalli fusi? Ottenere elettrodi in lega Li-Al ad alte prestazioni

- Quali condizioni fornisce un forno a pressatura a caldo sottovuoto per i compositi Rame-MoS2-Mo? Raggiungere la massima densificazione