Nel trattamento termico, un forno è molto più di una semplice fonte di calore. È un sistema industriale progettato con precisione per modificare le proprietà di un materiale sottoponendolo a un ciclo termico controllato. Fondamentalmente, questo ciclo termico avviene all'interno di un'atmosfera specifica e gestita, rendendo il forno una camera completa di controllo ambientale.

La funzione essenziale di un forno per il trattamento termico non è semplicemente riscaldare un materiale, ma farlo con un controllo preciso della temperatura all'interno di un'atmosfera deliberatamente gestita. Questa combinazione è ciò che consente la modifica intenzionale della struttura interna e della chimica superficiale di un materiale.

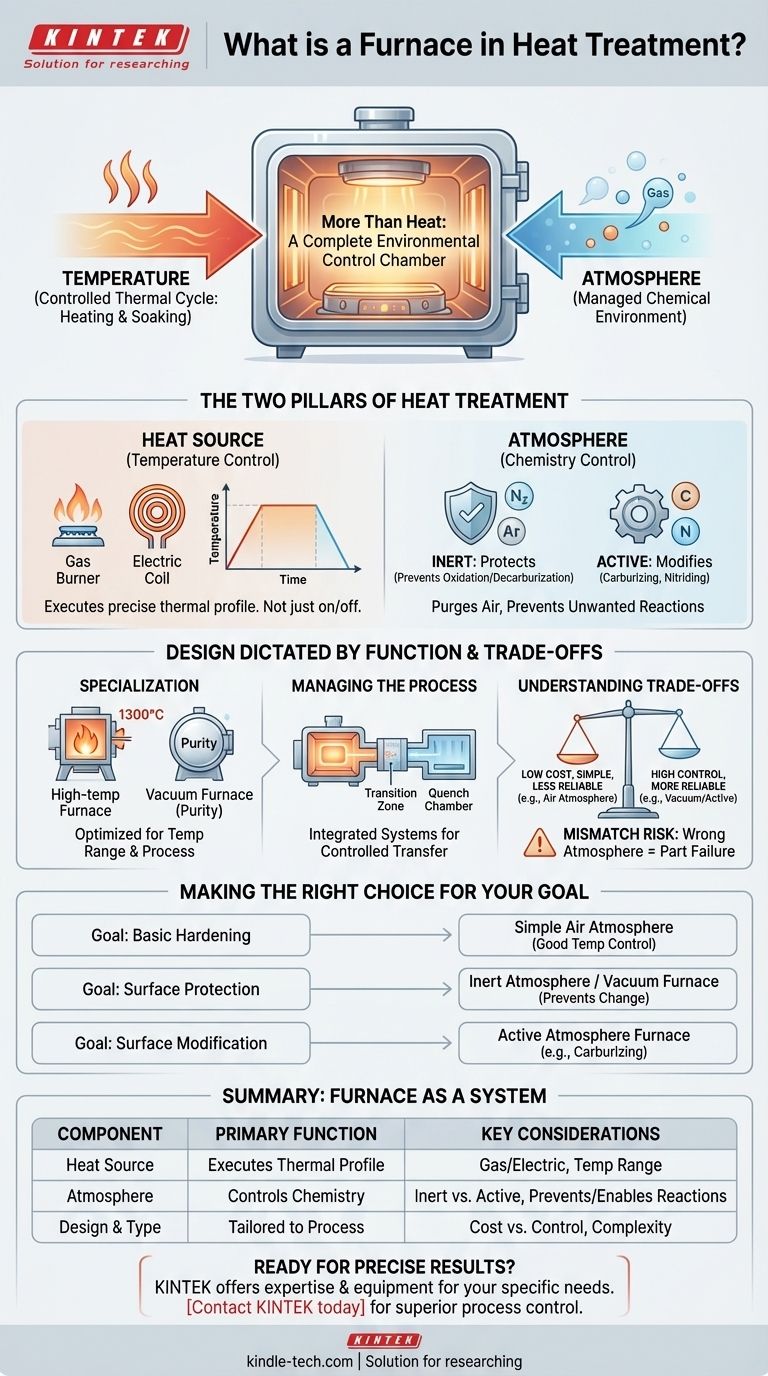

I Due Pilastri del Trattamento Termico: Temperatura e Atmosfera

Comprendere un forno richiede di esaminare i suoi due componenti principali: la fonte di calore che controlla la temperatura e l'atmosfera interna che controlla la chimica.

Il Ruolo della Fonte di Calore

La fonte di calore, che può essere alimentata a gas o alimentata elettricamente, è responsabile dell'esecuzione di un profilo termico specifico.

Questo non è un semplice processo "on/off". Comporta un "periodo di riscaldamento" in cui viene utilizzata una quantità significativa di energia per portare il materiale e la camera alla temperatura target, seguito da un "periodo di mantenimento" in cui il calore viene regolato attentamente per mantenere tale temperatura in modo costante.

Perché l'Atmosfera è Fondamentale

L'atmosfera all'interno della camera sigillata del forno è importante tanto quanto la temperatura. È una componente attiva del processo.

L'atmosfera di un forno viene utilizzata per eliminare l'aria (e quindi l'ossigeno) per prevenire reazioni indesiderate sulla superficie del materiale.

A seconda dell'obiettivo, l'atmosfera può prevenire l'ossidazione (formazione di scaglie) e la decarburazione (la perdita di carbonio dalla superficie dell'acciaio), preservando l'integrità del materiale. Al contrario, può anche essere utilizzata per introdurre intenzionalmente specie chimiche come il carbonio per la carburazione o l'azoto per la nitrurazione, che induriscono la superficie.

Atmosfere Attive vs. Inerti

Le atmosfere dei forni rientrano in due categorie. Le atmosfere inerti, come l'azoto o l'argon, vengono utilizzate per proteggere il materiale da alterazioni chimiche.

Le atmosfere attive sono progettate per reagire con la superficie del materiale. La scelta tra le due dipende interamente dal risultato desiderato, dal tipo di materiale e dalle considerazioni sui costi.

La Progettazione del Forno è Dettata dalla Funzione

Nessun singolo design di forno è perfetto per tutti i compiti. La costruzione fisica di un forno è determinata dallo specifico processo di trattamento termico che deve eseguire.

Specializzazione nell'Intervallo di Temperatura

Un forno progettato per temperature molto elevate (ad esempio, 1300°C) è spesso inefficiente e potrebbe non avere il controllo fine necessario per i processi a bassa temperatura (ad esempio, 300°C). Le attrezzature sono specializzate per il loro intervallo operativo previsto per garantire precisione ed efficienza.

Design Specifici per Processo

Diversi processi richiedono forni fondamentalmente diversi. Un forno a vuoto, ad esempio, rimuove completamente l'atmosfera per eseguire funzioni come la brasatura ad alta purezza, la sinterizzazione o il raffreddamento a gas senza alcuna contaminazione superficiale.

Gestione dell'Intero Processo

Un forno fa spesso parte di un sistema più ampio. Ad esempio, alcune configurazioni includono una "camera posteriore" o una camera di transizione. Ciò consente di spostare i pezzi dal calore a un ambiente controllato prima del raffreddamento, prevenendo l'ossidazione che si verificherebbe se esposti all'aria aperta quando sono caldi.

Comprendere i Compromessi

La scelta e l'utilizzo di un forno per il trattamento termico implicano il bilanciamento di fattori in competizione. Essere consapevoli di questi compromessi è fondamentale per il successo.

Costo vs. Controllo

Un semplice forno aperto all'aria è il più economico da utilizzare ma offre un controllo atmosferico nullo. Man mano che si passa ai gas inerti e infine alle atmosfere attive o sottovuoto, il livello di controllo del processo aumenta drasticamente, ma aumentano anche i costi delle attrezzature e operativi.

Complessità vs. Affidabilità

Più complesso è il ciclo atmosferico e termico, maggiori sono le variabili da gestire. I processi avanzati come la carburazione richiedono un controllo estremamente rigoroso della composizione del gas e della temperatura, aumentando il potenziale di errore se non gestiti meticolosamente.

Disallineamento tra Materiale e Processo

L'utilizzo dell'atmosfera sbagliata è uno dei fallimenti più comuni nel trattamento termico. Tentare di riscaldare un acciaio per utensili sensibile in un'atmosfera ricca di ossigeno comporterà la formazione di scaglie e la decarburazione, potenzialmente rovinando il pezzo. L'ambiente del forno deve essere compatibile con il materiale e il risultato desiderato.

Fare la Scelta Giusta per il Tuo Obiettivo

L'approccio corretto al forno è quello che soddisfa i requisiti metallurgici specifici del tuo progetto.

- Se il tuo obiettivo principale è la tempra o la rinvenimento di base di acciai non sensibili: Un semplice forno ad atmosfera d'aria con eccellente controllo della temperatura può essere sufficiente.

- Se devi prevenire qualsiasi cambiamento superficiale come ossidazione o decarburazione: È necessario un forno a atmosfera inerte (come azoto o argon) o un forno sottovuoto.

- Se il tuo obiettivo è modificare intenzionalmente la chimica superficiale (ad esempio, tempra superficiale): Hai bisogno di un forno in grado di gestire un'atmosfera attiva per processi come la carburazione o la nitrurazione.

In definitiva, considerare il forno come un sistema completo di controllo ambientale — non solo come un riscaldatore — è la chiave per ottenere risultati di trattamento termico prevedibili e ripetibili.

Tabella Riassuntiva:

| Componente del Forno | Funzione Principale | Considerazioni Chiave |

|---|---|---|

| Fonte di Calore | Esegue un profilo termico controllato (riscaldamento e mantenimento). | A gas o elettrico; specializzato per specifici intervalli di temperatura. |

| Atmosfera | Controlla l'ambiente chimico all'interno della camera. | Inerte (protettiva) o Attiva (modificante la superficie); previene l'ossidazione o abilita la carburazione. |

| Design e Tipo | Su misura per il processo specifico e i requisiti del materiale. | Varia da semplici atmosfere d'aria a complessi forni sottovuoto; comporta compromessi tra costo e controllo. |

Pronto a ottenere risultati di trattamento termico precisi e ripetibili?

Il forno giusto è la pietra angolare di una lavorazione dei materiali di successo. Sia che il tuo obiettivo sia la tempra di base, la protezione superficiale con un'atmosfera inerte o la tempra superficiale avanzata, KINTEK ha l'esperienza e le attrezzature per soddisfare le esigenze specifiche del tuo laboratorio.

Contatta KINTEL oggi stesso per discutere come i nostri forni da laboratorio specializzati possono migliorare il controllo del tuo processo e fornire risultati superiori per i tuoi materiali.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura