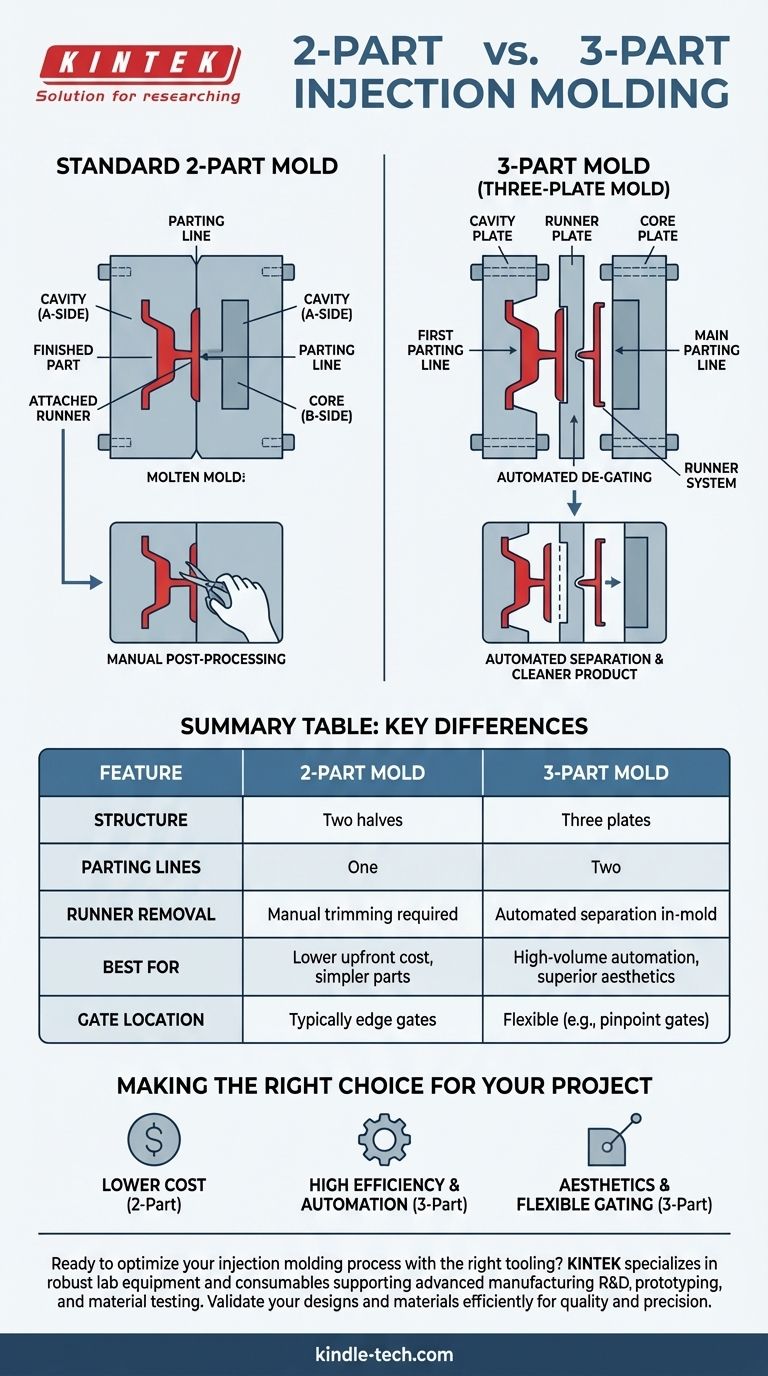

In sostanza, uno stampo a iniezione a 3 parti, spesso chiamato stampo a tre piastre, è uno strumento più sofisticato di un normale stampo a 2 parti. Incorpora una piastra flottante aggiuntiva tra le metà principali dello strumento. Questo design crea due linee di divisione separate, con la funzione principale di separare automaticamente il sistema di canale di colata in plastica dalla parte finita durante la sequenza di apertura dello stampo.

Lo scopo fondamentale di uno stampo a 3 parti è raggiungere l'automazione della produzione. Separando meccanicamente il punto di iniezione e separando il canale di colata dalla parte, elimina una fase di post-lavorazione manuale, portando a tempi ciclo più rapidi e a un prodotto finale più pulito e coerente.

Come uno stampo standard a 2 parti prepara il terreno

Per comprendere il valore di uno stampo a 3 parti, è essenziale riconoscere innanzitutto i limiti di un design standard a 2 parti.

La Struttura di Base

Uno stampo convenzionale è costituito da due metà: la cavità (lato A) e il nocciolo (lato B). La plastica fusa viene iniettata nello spazio tra di esse per formare la parte.

Una Singola Linea di Divisione

Queste due metà si incontrano su un unico piano chiamato linea di divisione. Al completamento del ciclo di stampaggio, lo stampo si apre lungo questa linea per espellere la parte finita.

Il Canale di Colata Agganciato

In questa configurazione, il sistema di canale di colata — i canali che consegnano la plastica alla cavità — viene stampato insieme alla parte e rimane attaccato ad essa all'espulsione. Questo materiale del canale di colata deve quindi essere rifilato manualmente in un'operazione secondaria, aggiungendo costi di manodopera e tempo.

L'Anatomia di uno Stampo a 3 Parti

Uno stampo a 3 parti introduce una soluzione meccanica intelligente al problema del canale di colata attaccato.

La Piastra "Canale di Colata" Aggiuntiva

Questo design aggiunge un terzo componente principale, una piastra del canale di colata (o piastra di sformatura), che si trova tra le piastre della cavità e del nocciolo. Ciò crea uno stampo con tre sezioni distinte anziché due.

Due Linee di Divisione

La presenza della terza piastra crea due linee di divisione. Lo stampo è progettato per aprirsi in una sequenza specifica:

- Un'apertura iniziale avviene alla prima linea di divisione, tra la piastra del canale di colata e la piastra della cavità. Questa azione allontana la parte dal piccolo punto di iniezione, separando o "spezzando" efficacemente il canale di colata dalla parte.

- Una seconda apertura avviene alla linea di divisione principale, consentendo l'espulsione della parte ormai separata dallo stampo.

Il Processo di De-gating Automatizzato

Questa apertura sequenziata esegue automaticamente il de-gating (rimozione del punto di iniezione) della parte all'interno dell'attrezzatura. Il sistema di canale di colata viene espulso separatamente, eliminando completamente la necessità di rifilatura manuale. Questo è il vantaggio centrale del design.

Comprensione dei Compromessi

Sebbene potente, uno stampo a 3 parti non è la soluzione predefinita. Presenta specifici compromessi che devono essere considerati.

Aumento della Complessità e del Costo dell'Utensile

La piastra aggiuntiva, i perni e il complesso meccanismo di apertura rendono lo stampo più difficile da progettare, produrre e assemblare. Ciò si traduce direttamente in un costo iniziale dell'attrezzaggio più elevato rispetto a uno stampo a 2 parti.

Tempi Ciclo Potenzialmente Più Lunghi

La sequenza di apertura a due stadi aggiunge movimento meccanico al processo. In alcuni casi, ciò può comportare un tempo ciclo complessivo leggermente più lungo rispetto a uno stampo a 2 parti con apertura semplice e veloce, sebbene ciò sia spesso compensato dal tempo risparmiato eliminando la manodopera manuale.

Requisiti di Manutenzione Più Elevati

Più parti mobili significano più superfici soggette a usura e una maggiore necessità di allineamento preciso. Questi stampi richiedono una manutenzione diligente per garantire affidabilità a lungo termine e qualità costante della parte.

Fare la Scelta Giusta per il Tuo Progetto

La selezione del tipo di stampo corretto dipende interamente dalle priorità specifiche del tuo progetto in termini di costo, volume e qualità.

- Se la tua priorità principale è minimizzare il costo iniziale dell'attrezzaggio: Uno stampo standard a 2 parti è la scelta più economica, supponendo che la progettazione della parte consenta un punto di iniezione laterale e che tu possa gestire un processo di de-gating manuale.

- Se la tua priorità principale è l'efficienza ad alto volume e l'automazione: Uno stampo a 3 parti è la soluzione superiore, poiché integra il de-gating nel ciclo, riducendo i costi di manodopera a lungo termine e garantendo la coerenza del processo.

- Se la tua priorità principale è l'estetica della parte e la posizione flessibile del punto di iniezione: Uno stampo a 3 parti è essenziale per utilizzare punti di iniezione puntiformi, che possono essere posizionati al centro di una parte e lasciare una traccia molto piccola e pulita esteticamente accettabile.

Comprendendo la meccanica distinta di ciascun tipo di stampo, puoi prendere una decisione informata sull'attrezzaggio che si allinea perfettamente con i tuoi obiettivi di produzione.

Tabella Riassuntiva:

| Caratteristica | Stampo a 2 Parti | Stampo a 3 Parti |

|---|---|---|

| Struttura | Due metà (Cavità e Nocciolo) | Tre piastre (Cavità, Canale di colata e Nocciolo) |

| Linee di Divisione | Una | Due |

| Rimozione Canale di Colata | Rifilatura manuale richiesta | Separazione automatizzata nello stampo |

| Ideale per | Costo iniziale inferiore, parti più semplici | Automazione ad alto volume, estetica superiore |

| Posizione Punto di Iniezione | Tipicamente punti di iniezione laterali | Flessibile (es. punti di iniezione puntiformi sulla faccia della parte) |

Pronto a ottimizzare il tuo processo di stampaggio a iniezione con l'attrezzaggio giusto?

In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio robuste e materiali di consumo che supportano la R&S della produzione avanzata, inclusa la prototipazione e il test dei materiali per applicazioni come lo stampaggio a iniezione. Le nostre soluzioni ti aiutano a convalidare i tuoi progetti e materiali in modo efficiente, assicurando che la tua produzione — sia che utilizzi uno stampo a 2 parti o a 3 parti — sia costruita su una base di qualità e precisione.

Discutiamo di come possiamo supportare le tue esigenze di laboratorio e di produzione. Contatta i nostri esperti oggi stesso!

Guida Visiva

Prodotti correlati

- Pressa per stampi poligonali per laboratorio

- Anello per stampo per comprimitrice rotativa multi-punzone per stampi ovali e quadrati rotanti

- Presse a Forma Speciale per Laboratorio

- Stampo per pressa a sfere per laboratorio

- Pressa Cilindrica con Scala per Laboratorio

Domande frequenti

- Qual è la funzione principale degli stampi in grafite ad alta resistenza? Ottimizzare l'efficienza della sinterizzazione a caldo sotto vuoto

- Qual è la durata della vita di una muffa? È immortale a meno che tu non controlli l'umidità

- Perché vengono utilizzati stampi a pressione personalizzati durante il processo di pressatura a caldo per elettroliti polimerici solidi?

- Quali sono i vantaggi dell'utilizzo di stampi in grafite ad alta resistenza nella sinterizzazione a pressa calda dei compositi a base di Ti6Al4V?

- Quali sono le funzioni primarie degli stampi in grafite nella metallurgia delle polveri NiCr? Ottimizza la densità del tuo materiale composito