Per le fusioni di grandi dimensioni, il trattamento termico più comune e spesso richiesto è una forma di ricottura, specificamente per la distensione delle sollecitazioni. Questo processo è cruciale per mitigare le immense tensioni interne che si sviluppano durante il raffreddamento di una parte metallica grande e spessa. Tuttavia, il processo specifico richiesto dipende interamente dalla lega e dalle proprietà meccaniche finali necessarie per l'applicazione.

La sfida centrale con le fusioni di grandi dimensioni non è solo raggiungere la durezza, ma gestire le inevitabili tensioni interne e la microstruttura non uniforme causate da un raffreddamento irregolare. Pertanto, l'obiettivo primario del trattamento termico è ripristinare l'uniformità e la stabilità, con trattamenti successivi utilizzati per sviluppare attributi prestazionali specifici.

Perché le fusioni di grandi dimensioni presentano una sfida unica

Per selezionare il trattamento termico corretto, è prima necessario comprendere i problemi intrinseci che sorgono durante la fusione di componenti metallici di grandi dimensioni. La pura massa e lo spessore variabile sono la causa principale di questi problemi.

Il problema del raffreddamento irregolare

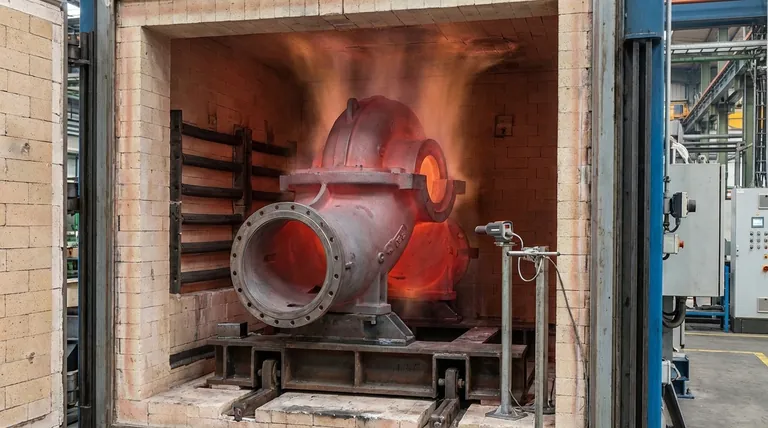

La superficie esterna di una fusione di grandi dimensioni si raffredda e solidifica molto più velocemente del suo nucleo isolato e fuso.

Questa differenza di temperatura, o gradiente termico, attraverso la sezione trasversale del pezzo è la fonte di quasi tutti i problemi successivi.

Tensione interna e le sue conseguenze

Quando diverse sezioni della fusione si raffreddano e si restringono a velocità diverse, si tirano l'una contro l'altra. Questo crea immense tensioni interne che rimangono bloccate nel materiale.

Senza trattamento, queste tensioni possono portare a distorsioni nel tempo, durante la lavorazione meccanica, o persino causare crepe spontanee e guasti catastrofici.

Microstruttura non uniforme

La velocità di raffreddamento determina la struttura cristallina finale (microstruttura) del metallo.

Una superficie a raffreddamento rapido avrà una struttura a grana diversa, spesso più fine, rispetto al nucleo a raffreddamento lento. Ciò si traduce in un componente con proprietà meccaniche non uniformi, come durezza e resistenza, dall'esterno verso l'interno.

Processi chiave di trattamento termico per fusioni di grandi dimensioni

I trattamenti termici sono cicli controllati di riscaldamento e raffreddamento progettati per manipolare la microstruttura del metallo e risolvere i problemi sopra menzionati. Sono tipicamente eseguiti in forni grandi e controllati con precisione.

Ricottura (Distensione delle sollecitazioni): La fase fondamentale

La ricottura è il processo più fondamentale per le fusioni di grandi dimensioni. Il componente viene riscaldato a una temperatura specifica, mantenuto a quella temperatura per consentire all'intera parte di equalizzarsi, e poi raffreddato molto lentamente all'interno del forno.

Questo ciclo lento e controllato consente alla struttura cristallina interna del metallo di riallinearsi, rilassando ed eliminando efficacemente le tensioni interne bloccate. Ammorbidisce anche il metallo, migliora la duttilità e crea una microstruttura uniforme, il che aiuta notevolmente la successiva lavorazione meccanica.

Normalizzazione: Affinamento della struttura del grano

La normalizzazione è simile alla ricottura ma comporta una fase di raffreddamento più rapida, tipicamente rimuovendo il pezzo dal forno e lasciandolo raffreddare all'aria aperta.

Questo raffreddamento moderatamente più veloce produce una struttura a grana più raffinata e uniforme rispetto allo stato ricotto. Il risultato è una fusione con maggiore resistenza e durezza rispetto a una che è stata ricotta, pur alleviando la maggior parte delle tensioni interne.

Tempra e Rinvenimento: Per la massima resistenza e durezza

Questo è un processo in due fasi utilizzato per applicazioni ad alte prestazioni. In primo luogo, la fusione viene riscaldata e poi raffreddata rapidamente, o tempra, in un mezzo liquido come acqua, olio o una soluzione polimerica.

La tempra blocca una microstruttura molto dura e fragile (come la martensite nell'acciaio). Poiché questo stato è troppo fragile per la maggior parte degli usi, è immediatamente seguito dal rinvenimento—riscaldando nuovamente il pezzo a una temperatura inferiore per ridurne la fragilità e conferire un livello specifico di tenacità.

Comprendere i compromessi

La scelta di un trattamento termico è una decisione ingegneristica con chiari compromessi. Nessun singolo processo è universalmente "il migliore".

Costo rispetto alle prestazioni

La complessità e il tempo determinano il costo. Una semplice ricottura di distensione è la meno costosa. I processi a più fasi come la tempra e il rinvenimento richiedono più tempo in forno, attrezzature specializzate e comportano rischi, rendendoli significativamente più costosi.

Il rischio di distorsione e crepe

I trattamenti aggressivi, in particolare la tempra, introducono un alto grado di shock termico. Per geometrie grandi e complesse, questo può causare la deformazione o persino la rottura del pezzo durante il processo. Questo rischio deve essere gestito attentamente attraverso il controllo del processo ed è un motivo principale per cui la ricottura o la normalizzazione sono spesso preferite.

Considerazioni sulla lavorabilità meccanica

Il trattamento termico influisce direttamente sulla facilità con cui il materiale può essere tagliato.

- La ricottura crea lo stato più morbido e più facilmente lavorabile.

- La normalizzazione si traduce in un materiale leggermente più duro che è ancora facilmente lavorabile.

- I pezzi temprati e rinvenuti possono essere estremamente duri e difficili o impossibili da lavorare, richiedendo spesso operazioni di rettifica specializzate.

Selezione del processo corretto per la tua applicazione

La tua scelta deve essere guidata dall'uso finale del componente e dal piano di produzione.

- Se la tua attenzione principale è la stabilità dimensionale e la lavorabilità meccanica: La ricottura di distensione è il primo passo essenziale per garantire che il pezzo non si deformi durante la lavorazione meccanica e sia facile da lavorare.

- Se la tua attenzione principale è un buon equilibrio tra resistenza e tenacità: La normalizzazione fornisce un miglioramento significativo delle proprietà meccaniche rispetto allo stato di fusione grezza senza l'alto rischio e il costo della tempra liquida.

- Se la tua attenzione principale è la massima durezza e resistenza all'usura: La tempra e il rinvenimento sono il percorso richiesto, ma devono essere pianificati attentamente per tenere conto dell'alto rischio di distorsione e della difficoltà della lavorazione meccanica finale.

In definitiva, il trattamento termico corretto trasforma una fusione grezza da un oggetto inconsistente e instabile in un componente ingegnerizzato e affidabile.

Tabella riassuntiva:

| Processo | Obiettivo principale | Risultato chiave |

|---|---|---|

| Ricottura (Distensione delle sollecitazioni) | Eliminare le tensioni interne | Stabilità dimensionale, migliore lavorabilità meccanica |

| Normalizzazione | Raffinamento della struttura del grano | Resistenza e tenacità bilanciate |

| Tempra e Rinvenimento | Massimizzare durezza e resistenza all'usura | Alta resistenza, tenacità controllata |

Assicurati che le tue fusioni di grandi dimensioni soddisfino specifiche esatte con le soluzioni di trattamento termico di precisione di KINTEK.

Siamo specializzati nel fornire forni da laboratorio avanzati e materiali di consumo su misura per i processi di ricottura, normalizzazione e tempra. Le nostre apparecchiature offrono un controllo preciso della temperatura e un riscaldamento uniforme—critici per gestire le sollecitazioni, affinare la microstruttura e ottenere le proprietà meccaniche richieste dalla tua applicazione.

Che tu sia nel settore aerospaziale, automobilistico o dei macchinari pesanti, KINTEK ti aiuta a trasformare le fusioni grezze in componenti affidabili e ad alte prestazioni.

Contatta oggi i nostri esperti per discutere i requisiti del tuo progetto e scoprire la soluzione di trattamento termico giusta per le tue esigenze.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quanto può scaldarsi il metallo? Dai punti di fusione alle temperature del plasma

- Cosa si fa con la calcinazione in un forno a muffola? Una guida per l'analisi precisa del contenuto inorganico

- Perché la fusione richiede energia? Svela la scienza del calore latente e dei cambiamenti di fase

- Come si determina il contenuto di ceneri in una fornace a muffola? Padroneggia il Metodo di Analisi Gravimetrica

- Perché una muffola deve essere abbinata a un crogiolo sigillato? Spiegazione accurata dell'analisi della materia volatile della biomassa