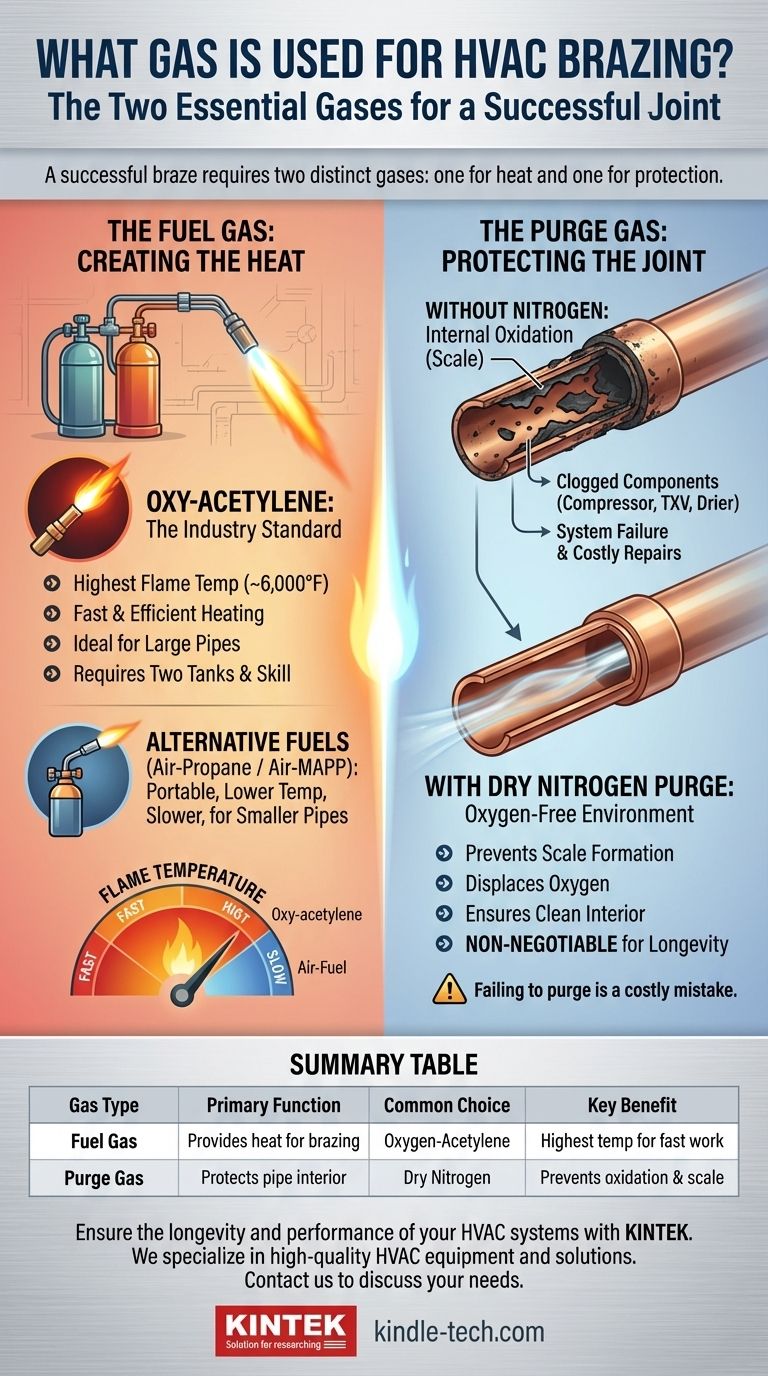

Per la brasatura HVAC, il combustibile più comune ed efficace è una miscela di ossigeno-acetilene. Questa combinazione produce una fiamma sufficientemente calda per brasare rapidamente ed efficientemente i tubi di rame. Tuttavia, il gas combustibile per generare calore è solo metà dell'equazione; è necessario anche un gas di spurgo inerte per proteggere l'interno del sistema.

Il punto cruciale non è solo scegliere un gas combustibile per il calore, ma capire che una brasatura riuscita e duratura richiede due gas distinti: un gas combustibile (come ossiacetilene) per la torcia e un gas di spurgo (azoto) che scorre all'interno del tubo per prevenire una contaminazione interna catastrofica.

I Due Gas Essenziali della Brasatura

Una brasatura HVAC professionale non riguarda un singolo gas, ma due gas che svolgono due compiti distinti e vitali. Uno crea il calore e l'altro assicura la qualità e la longevità della giunzione.

Il Gas Combustibile: Creare il Calore

Lo scopo del gas combustibile è quello di miscelarsi con l'ossigeno e produrre una fiamma abbastanza calda da portare i metalli di base (solitamente rame) alla corretta temperatura di brasatura, che è superiore a 840°F (450°C).

Lo standard industriale è l'ossigeno-acetilene. Questa combinazione fornisce la temperatura di fiamma più alta (circa 6.000°F), consentendo ai tecnici di riscaldare rapidamente la giunzione, il che minimizza il trasferimento di calore ai componenti sensibili del sistema.

Possono essere utilizzati anche combustibili alternativi come le torce a aria-propano o a gas MAPP-aria. Questi sono spesso più portatili e meno costosi, ma producono una fiamma a temperatura più bassa. Sono adatti per tubi di diametro inferiore, ma possono essere lenti e inefficienti su tubi più grandi o in condizioni di vento.

Il Gas di Spurgo: Proteggere la Giunzione

Mentre si riscalda l'esterno del tubo di rame, l'alta temperatura provoca una reazione chimica con l'ossigeno all'interno del tubo. Questo crea una scaglia nera chiamata ossido rameico.

Questa ossidazione interna è un problema serio. I fiocchi di scaglia possono staccarsi una volta che il sistema è in funzione, viaggiando attraverso le linee del refrigerante e intasando o distruggendo componenti critici come il compressore, le valvole di espansione (TXV) e i filtri disidratatori.

Per prevenire ciò, i tecnici fanno scorrere un flusso a bassa pressione di un gas inerte attraverso il tubo durante il processo di brasatura. Il gas di spurgo standard del settore è l'azoto secco. L'azoto sposta l'ossigeno all'interno del tubo, creando un ambiente privo di ossigeno e assicurando che l'interno della giunzione rimanga pulito e privo di scaglie.

Comprendere i Compromessi

La scelta della configurazione giusta comporta il bilanciamento tra velocità, costo e qualità del risultato finale. Mentre il gas combustibile è una scelta, il gas di spurgo è una necessità.

Ossiacetilene: Lo Standard per Velocità e Potenza

Questa configurazione è favorita dai professionisti per una ragione. Il calore intenso consente un lavoro molto rapido, fondamentale per la produttività e per minimizzare il rischio di surriscaldamento delle valvole o dei controlli vicini. È l'unica scelta pratica per tubazioni commerciali più grandi.

I compromessi sono il costo e la complessità. Richiede due bombole separate e pesanti (una di ossigeno, una di acetilene) e un regolatore e un set di torce più costosi. Le alte temperature richiedono inoltre maggiore abilità e attenzione alla sicurezza.

Torce Aria-Combustibile: L'Alternativa Portatile

Le torce che utilizzano gas MAPP o propano con aria ambiente sono molto più leggere e semplici, richiedendo una sola bombola di combustibile. Ciò le rende convenienti per piccoli lavori residenziali o riparazioni rapide su linee più piccole.

Lo svantaggio è una temperatura della fiamma notevolmente inferiore. Il riscaldamento richiede più tempo, aumentando il rischio che il calore si diffonda nelle aree indesiderate. Potrebbero non essere in grado di portare tubi più grandi a una temperatura sufficiente per ottenere una brasatura adeguata, specialmente in condizioni esterne.

Lo Spurgo con Azoto: Un Requisito Non Negoziabile

Qui non ci sono compromessi. Non effettuare lo spurgo con azoto è l'errore più comune e costoso che un tecnico possa commettere. Il costo di una bombola di azoto e di un regolatore è insignificante rispetto al costo di sostituzione di un compressore distrutto dall'ossidazione.

Il processo prevede l'impostazione di una portata molto bassa—solo 2-3 piedi cubi all'ora (CFH)—per spostare delicatamente l'ossigeno senza creare una pressione sufficiente a soffiare via il metallo d'apporto fuso.

Come Applicare Questo al Tuo Progetto

La tua scelta del gas combustibile può variare, ma il tuo impegno per un sistema pulito no. Usa questa guida per determinare l'approccio corretto.

- Se la tua priorità principale è l'efficienza professionale: Utilizza una torcia ossiacetilenica per la sua velocità e potenza su tutte le dimensioni dei tubi, e abbinala sempre a uno spurgo di azoto regolato.

- Se la tua priorità principale è la riparazione residenziale su piccola scala: Una torcia aria-MAPP può essere sufficiente per linee piccole (ad esempio, 3/8"), ma devi comunque utilizzare uno spurgo di azoto per proteggere il sistema.

- Se la tua priorità principale è la longevità del sistema: Comprendi che lo spurgo con azoto è più critico della tua scelta del gas combustibile per garantire un sistema HVAC pulito, affidabile e duraturo.

In definitiva, padroneggiare il processo di brasatura significa controllare sia il calore che si applica sia l'atmosfera all'interno del tubo.

Tabella Riassuntiva:

| Tipo di Gas | Funzione Principale | Scelta Comune | Vantaggio Chiave |

|---|---|---|---|

| Gas Combustibile | Fornisce calore per fondere il materiale d'apporto di brasatura | Ossigeno-Acetilene | Temperatura di fiamma più alta per un lavoro veloce ed efficiente |

| Gas di Spurgo | Protegge l'interno del tubo dall'ossidazione | Azoto (Secco) | Previene la formazione di scaglie che possono distruggere i componenti del sistema |

Assicura la longevità e le prestazioni dei tuoi sistemi HVAC con l'attrezzatura e l'esperienza giuste. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e HVAC di alta qualità, comprese soluzioni affidabili per le tue esigenze di brasatura e manutenzione del sistema. La nostra esperienza aiuta laboratori e tecnici a ottenere risultati precisi e privi di contaminazione. Contattaci oggi tramite il nostro [#ContactForm] per discutere come possiamo supportare le tue specifiche sfide HVAC e di laboratorio.

Guida Visiva

Prodotti correlati

- Liofilizzatore da Laboratorio ad Alte Prestazioni

- Liofilizzatore da Laboratorio ad Alte Prestazioni per Ricerca e Sviluppo

- Macchina setacciatrice vibrante da laboratorio Setaccio vibrante a battente

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Come sono progettati i ripiani all'interno di un Ultra Congelatore per mantenere l'uniformità della temperatura? Garantire l'integrità dei campioni con ripiani compartimentati

- Perché un liofilizzatore è considerato essenziale negli esperimenti biologici e chimici? Preservare l'integrità del campione per risultati accurati

- Cosa succede durante la fase di congelamento della liofilizzazione? Domina il Primo Passo Critico per l'Integrità del Prodotto

- Qual è il tempo standard per la sterilizzazione? Ottimizza il tuo processo per sicurezza ed efficienza

- Cos'è il processo di macinazione criogenica? Ottenere qualità ed efficienza superiori per materiali sensibili