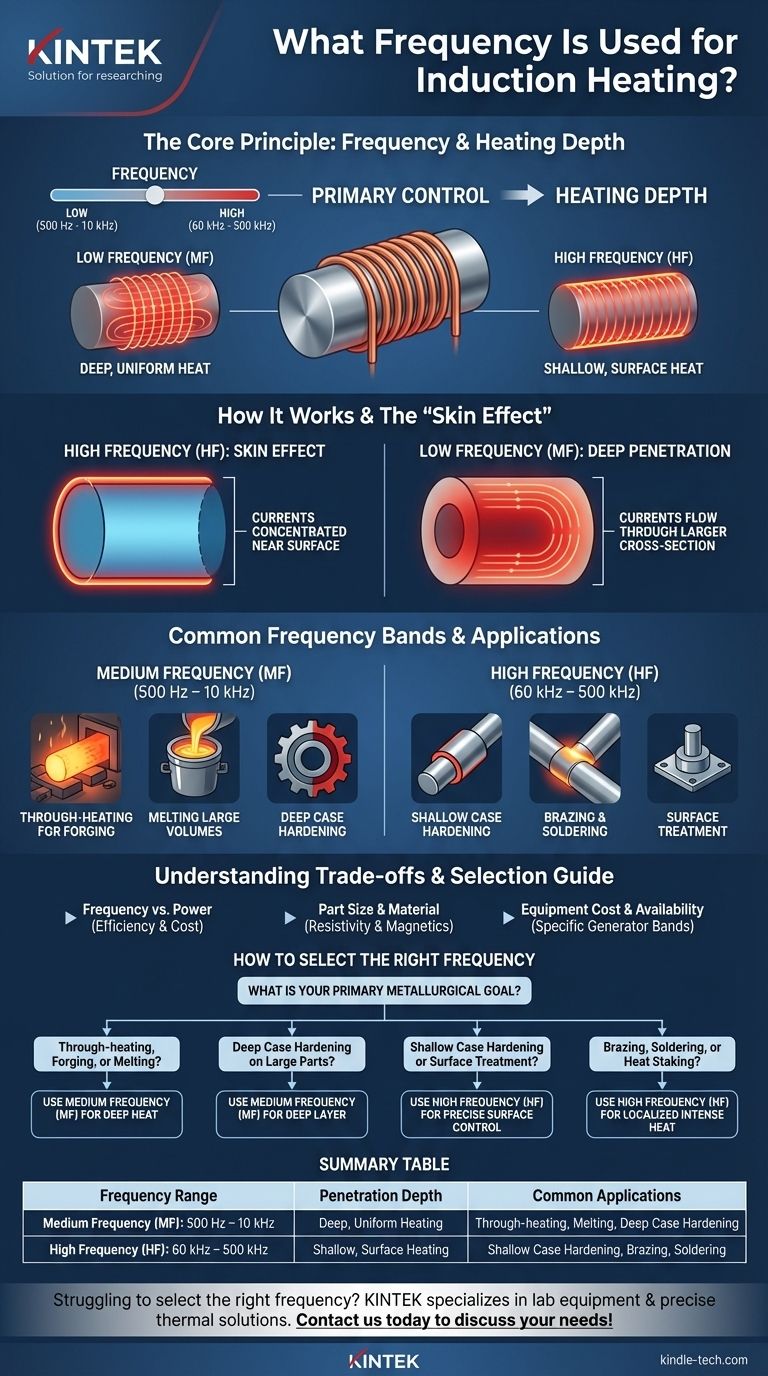

La frequenza utilizzata per il riscaldamento a induzione non è un valore singolo, ma piuttosto un intervallo selezionato in base all'applicazione specifica. In genere, i sistemi operano nell'intervallo di Frequenza Media (MF) da 500 Hz a 10 kHz o nell'intervallo di Alta Frequenza (HF) da 60 kHz a 500 kHz. La scelta tra questi dipende interamente da quanto in profondità il calore deve penetrare nel materiale.

Il principio fondamentale da comprendere è questo: la frequenza è il controllo principale per la profondità di riscaldamento. Le basse frequenze penetrano in profondità in un pezzo, mentre le alte frequenze concentrano il calore vicino alla superficie. La selezione della frequenza corretta consiste nell'adattarla al risultato di riscaldamento desiderato.

Il Principio Fondamentale: Frequenza ed "Effetto Pelle"

Per scegliere la frequenza corretta, devi prima comprendere la fisica di come interagisce con il materiale che stai riscaldando. Questa relazione è fondamentale per ogni processo a induzione.

Come Funziona il Riscaldamento a Induzione

Il riscaldamento a induzione utilizza una bobina per generare un campo magnetico potente e rapidamente alternato. Quando un pezzo conduttivo (come l'acciaio) viene posto all'interno di questo campo, induce correnti elettriche, note come correnti parassite (eddy currents), a fluire all'interno del pezzo stesso. La resistenza del materiale a queste correnti genera calore preciso e rapido.

Il Ruolo Critico dell'"Effetto Pelle"

La frequenza della corrente alternata determina dove fluiscono queste correnti parassite. Ad alte frequenze, le correnti sono costrette a fluire in uno strato sottile vicino alla superficie del pezzo. Questo fenomeno è chiamato "effetto pelle".

Al contrario, a basse frequenze, il campo magnetico ha più tempo per penetrare più in profondità nel materiale prima di invertirsi, consentendo alle correnti parassite di fluire attraverso una sezione trasversale molto più ampia del pezzo.

Bande di Frequenza Comuni e le Loro Applicazioni

La scelta della frequenza corrisponde direttamente al processo industriale che è necessario eseguire. Le apparecchiature sono tipicamente progettate per operare all'interno di una delle due bande principali.

Frequenza Media (MF): 500 Hz – 10 kHz

Questo intervallo di frequenza inferiore è definito dalla sua capacità di generare calore profondo e uniforme. La frequenza più bassa supera l'effetto pelle, consentendo all'energia di penetrare in profondità nel pezzo da lavorare.

Ciò rende l'MF ideale per applicazioni che richiedono calore profondo, come il riscaldamento completo di billette per la forgiatura, la fusione di grandi volumi di metallo o la creazione di strati temprati profondi su pezzi di grande diametro come ingranaggi e alberi.

Alta Frequenza (HF): 60 kHz – 500 kHz

Questo intervallo di frequenza più elevato sfrutta l'effetto pelle per concentrare l'energia in uno strato molto superficiale vicino alla superficie. Il riscaldamento è estremamente rapido e localizzato.

L'HF è la scelta standard per la tempra superficiale poco profonda, dove è necessaria una superficie dura e resistente all'usura senza alterare le proprietà del nucleo del pezzo. È anche perfetta per la brasatura e la saldatura, poiché può riscaldare rapidamente un giunto senza disturbare il materiale circostante.

Comprendere i Compromessi

Sebbene la frequenza sia il fattore principale per la profondità del calore, non esiste nel vuoto. Altre variabili interagiscono con essa, creando un sistema di compromessi che devi considerare.

Frequenza vs. Potenza

L'effetto di riscaldamento è una funzione sia della frequenza che della potenza. Per alcuni pezzi, un risultato simile potrebbe essere ottenuto con un sistema ad alta frequenza a bassa potenza o un sistema a media frequenza ad alta potenza. La decisione spesso si riduce all'efficienza e al costo dell'attrezzatura.

Dimensioni e Materiale del Pezzo

Le caratteristiche fisiche del pezzo da lavorare sono cruciali. Un pezzo molto grande potrebbe richiedere una frequenza più bassa semplicemente per consentire all'energia di penetrare efficacemente fino al suo nucleo. La resistività elettrica e le proprietà magnetiche del materiale influenzano anche il modo in cui risponde a una data frequenza.

Costo e Disponibilità delle Apparecchiature

Gli alimentatori per il riscaldamento a induzione sono progettati per operare all'interno di una specifica banda di frequenza. Un generatore costruito per applicazioni MF non può essere utilizzato per processi HF. Pertanto, la selezione è anche una considerazione pratica basata sull'attrezzatura richiesta per il lavoro e sul suo costo associato.

Come Selezionare l'Intervallo di Frequenza Corretto

La tua scelta dovrebbe essere sempre guidata dal risultato metallurgico che devi ottenere. Utilizza le seguenti linee guida per prendere una decisione.

- Se il tuo obiettivo principale è il riscaldamento completo, la forgiatura o la fusione: Utilizza una frequenza più bassa nell'intervallo di Frequenza Media (MF) per garantire che l'intera massa del pezzo raggiunga la temperatura.

- Se il tuo obiettivo principale è la tempra profonda su pezzi grandi: È necessaria una frequenza più bassa (MF) per spingere il calore abbastanza in profondità da creare uno strato temprato sostanziale.

- Se il tuo obiettivo principale è la tempra superficiale o il trattamento superficiale: Utilizza una frequenza più alta nell'intervallo di Alta Frequenza (HF) per un controllo preciso su un sottile strato superficiale.

- Se il tuo obiettivo principale è la brasatura, la saldatura o il fissaggio a caldo (heat staking): Una frequenza più alta (HF) è quasi sempre superiore per localizzare il calore intenso nel giunto.

Comprendendo il collegamento diretto tra frequenza e profondità del calore, puoi selezionare il processo giusto per il tuo specifico obiettivo ingegneristico.

Tabella Riassuntiva:

| Intervallo di Frequenza | Profondità di Penetrazione | Applicazioni Comuni |

|---|---|---|

| Frequenza Media (MF): 500 Hz – 10 kHz | Riscaldamento profondo e uniforme | Riscaldamento completo per forgiatura, fusione, tempra profonda |

| Alta Frequenza (HF): 60 kHz – 500 kHz | Riscaldamento superficiale poco profondo | Tempra superficiale poco profonda, brasatura, saldatura |

Hai difficoltà a selezionare la giusta frequenza di riscaldamento a induzione per il tuo processo? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo soluzioni esperte per applicazioni termiche precise. Il nostro team può aiutarti a scegliere il sistema ottimale per la tempra profonda, la brasatura o i trattamenti superficiali, garantendo efficienza e prestazioni. Contattaci oggi per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Dissipatore di calore avanzato in ceramica fine di ossido di alluminio Al2O3 per isolamento

Domande frequenti

- Qual è il punto di fusione del SiC? Scopri l'estrema stabilità termica del carburo di silicio

- Qual è la temperatura massima per un elemento riscaldante in SiC? Sblocca la chiave per longevità e prestazioni

- Quali sono gli usi delle barre in carburo di silicio? La soluzione di riscaldamento definitiva per temperature estreme

- Che tipo di metallo viene utilizzato negli elementi riscaldanti? Una guida ai materiali per ogni temperatura e atmosfera

- Qual è la temperatura massima per un elemento riscaldante in carburo di silicio? Il limite reale per il tuo forno ad alta temperatura