Nel contesto aziendale, lo sputtering si riferisce a un sofisticato processo di produzione, non a uno stato di declino economico. È una forma di deposizione fisica da vapore (PVD) utilizzata per applicare rivestimenti eccezionalmente sottili e ad alte prestazioni sulla superficie di un prodotto. Questo processo opera a livello atomico per migliorare la durata, la funzionalità o l'aspetto di un prodotto.

Lo sputtering non è semplicemente una fase di produzione; è una capacità tecnologica strategica. Per un'azienda, rappresenta un investimento nella creazione di prodotti avanzati con prestazioni superiori, conferendo all'azienda un significativo vantaggio competitivo in settori ad alta tecnologia come l'elettronica, l'ottica e i dispositivi medici.

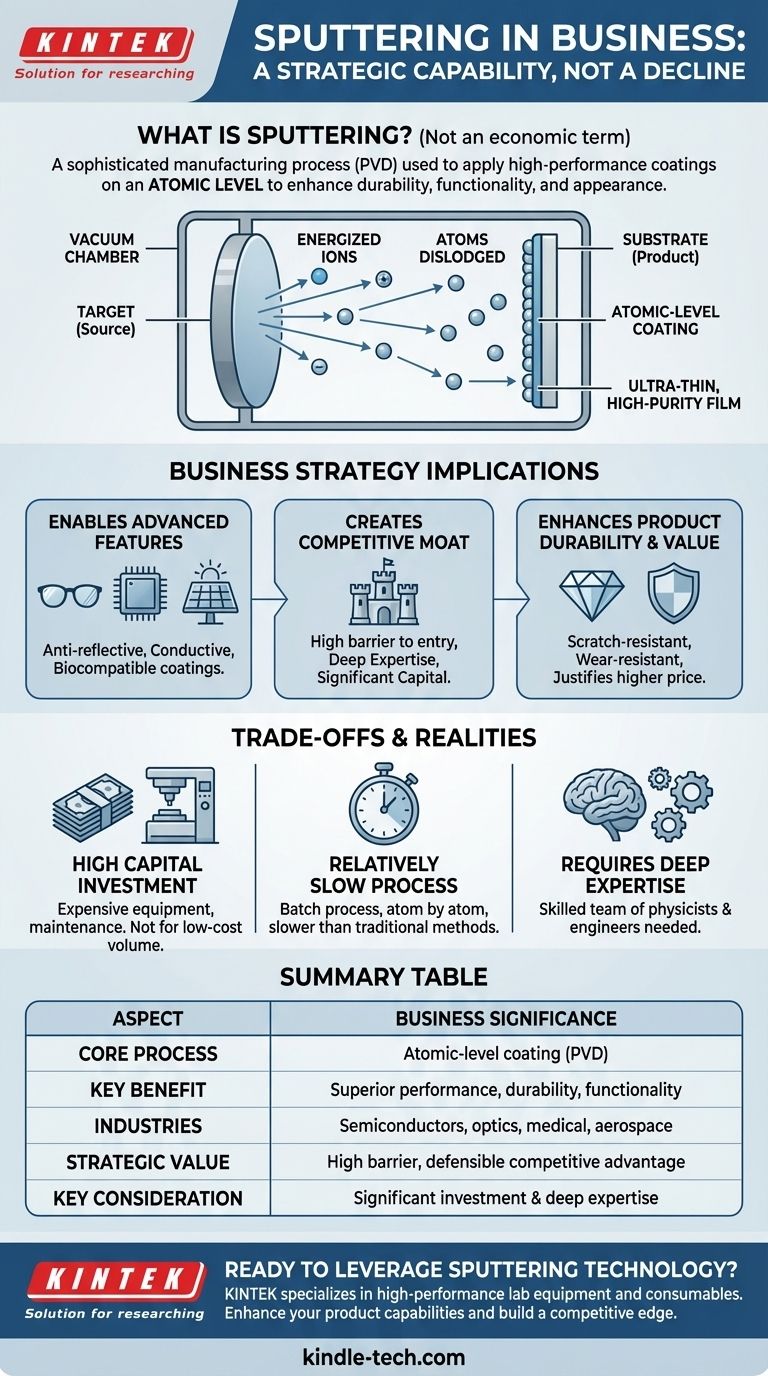

Cos'è lo Sputtering? Dalla Fisica al Prodotto

Per comprendere il suo impatto sul business, è necessario prima avere un quadro chiaro e non tecnico del processo stesso. Lo sputtering è una tecnica altamente controllata che avviene all'interno di una camera a vuoto.

Il Concetto Centrale: Rivestimento a Livello Atomico

Pensate allo sputtering come a una sorta di sabbiatura a livello atomico in cui l'obiettivo è rivestire qualcosa, non eroderlo. All'interno di un vuoto, particelle cariche (ioni) vengono sparate contro un materiale sorgente, noto come bersaglio (target). Questo impatto è così potente da staccare singoli atomi o molecole dal bersaglio.

Questi atomi staccati viaggiano poi in linea retta e si depositano sulla superficie del prodotto (il substrato), costruendo un nuovo strato un atomo alla volta.

Il Risultato: Un Film Ultra-Sottile e ad Alta Purezza

Il risultato di questo processo è un film incredibilmente sottile, uniforme e di elevata purezza. Poiché è costruito atomo per atomo, il rivestimento aderisce perfettamente al substrato e può conferire proprietà che il materiale di base non possiede da solo.

La Versatilità: Rivestire Quasi Tutto

Un vantaggio chiave dello sputtering è la sua versatilità. A differenza di altri processi, può essere utilizzato per depositare una vasta gamma di materiali, inclusi metalli, leghe, ceramiche e altri isolanti. Ciò consente alle aziende di applicare rivestimenti conduttivi, riflettenti o estremamente duri a materiali diversi come vetro, plastica, metallo e semiconduttori.

Perché lo Sputtering è Importante per la Strategia Aziendale

La decisione di un'azienda di utilizzare o investire nella tecnologia di sputtering ha significative implicazioni strategiche. È spesso un segnale di un orientamento verso linee di prodotti a valore più elevato e più difendibili.

Abilitare Funzionalità Avanzate del Prodotto

Lo sputtering è la tecnologia abilitante alla base di innumerevoli prodotti moderni. Ad esempio, è utilizzato per creare rivestimenti antiriflesso su occhiali e lenti per fotocamere, strati conduttivi nei chip a semiconduttore e pannelli solari, e rivestimenti biocompatibili sugli impianti medici.

Creare un Fossato Competitivo (Competitive Moat)

I sistemi di sputtering richiedono notevoli investimenti di capitale e una profonda competenza tecnica per essere operativi. Questa elevata barriera all'ingresso significa che le aziende con capacità di sputtering consolidate hanno un forte vantaggio competitivo difficile e costoso da replicare per i concorrenti.

Migliorare la Durabilità e il Valore del Prodotto

I rivestimenti a sputtering possono aumentare drasticamente la durata e il valore percepito di un prodotto. Sottili strati di materiali come il nitruro di titanio o il carbonio simile al diamante creano superfici eccezionalmente resistenti a graffi, usura e corrosione, giustificando un prezzo più elevato.

Comprendere i Compromessi e le Realtà Aziendali

Sebbene potente, lo sputtering non è una soluzione universale. Il suo valore strategico è bilanciato da significativi costi operativi e complessità.

Elevato Investimento di Capitale

Le attrezzature per lo sputtering sono costose da acquistare, installare e mantenere. Non è una tecnologia per la produzione a basso costo e ad alto volume, ma piuttosto per applicazioni in cui le prestazioni giustificano il costo.

Un Processo Relativamente Lento

Poiché opera sottovuoto e deposita il materiale atomo per atomo, lo sputtering è un processo a lotti più lento rispetto ai metodi di rivestimento convenzionali come la verniciatura o la galvanica. Ciò influisce sulla produttività e sul costo per unità.

Necessità di Profonda Competenza

Sviluppare e gestire con successo un processo di sputtering richiede un team di fisici e ingegneri altamente qualificati. È una capacità ad alta intensità di conoscenza, rendendo l'acquisizione e la conservazione dei talenti un fattore critico per il successo.

Come Valutare lo Sputtering in un Contesto Aziendale

Quando si incontra il termine "sputtering" in un rapporto aziendale o in un'analisi degli investimenti, il suo significato dipende interamente dal contesto.

- Se un'azienda sta investendo in capacità di sputtering: Ciò segnala un cambiamento strategico verso la produzione di prodotti a margine più elevato e tecnologicamente avanzati e la costruzione di una posizione di mercato difendibile.

- Se un'azienda è un fornitore di bersagli o apparecchiature per lo sputtering: Ciò la identifica come un attore critico nella catena di approvvigionamento high-tech per settori come semiconduttori, aerospaziale e ottica.

- Se una caratteristica chiave di un prodotto si basa su un rivestimento a sputtering: Ciò significa che il suo valore fondamentale è legato a un processo di produzione complesso e costoso, che è sia un punto di forza (difficile da copiare) sia un potenziale rischio (sensibilità del processo, dipendenza dalla catena di approvvigionamento).

In definitiva, comprendere lo sputtering consente di vedere oltre la superficie di un prodotto e di riconoscere il profondo investimento tecnologico che ne guida il valore competitivo.

Tabella Riassuntiva:

| Aspetto | Significato Aziendale |

|---|---|

| Processo Principale | Rivestimento a livello atomico tramite deposizione fisica da vapore (PVD) |

| Beneficio Chiave | Crea prestazioni, durata e funzionalità superiori del prodotto |

| Settori | Semiconduttori, elettronica, dispositivi medici, ottica, aerospaziale |

| Valore Strategico | Elevata barriera all'ingresso crea un vantaggio competitivo difendibile |

| Considerazione Chiave | Richiede un investimento di capitale significativo e profonda competenza tecnica |

Pronto a sfruttare la tecnologia di sputtering per i tuoi prodotti? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, inclusi bersagli per sputtering e sistemi di deposizione. La nostra esperienza aiuta le aziende nei settori dei semiconduttori, medicale e ottico a migliorare le capacità dei loro prodotti e a costruire un vantaggio competitivo. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono far progredire il tuo processo di produzione.

Guida Visiva

Prodotti correlati

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Cos'è il metodo al plasma a microonde? Una guida alla sintesi di materiali di elevata purezza

- Cos'è il metodo MPCVD? Una guida alla sintesi di diamanti ad alta purezza

- Cos'è la MPCVD? Sblocca la precisione atomo per atomo per materiali di elevata purezza

- Quanto è difficile coltivare un diamante? L'immensa sfida della precisione a livello atomico

- Come facilita un reattore al plasma a microonde la sintesi del diamante? Padroneggia MPCVD con tecnologia di precisione