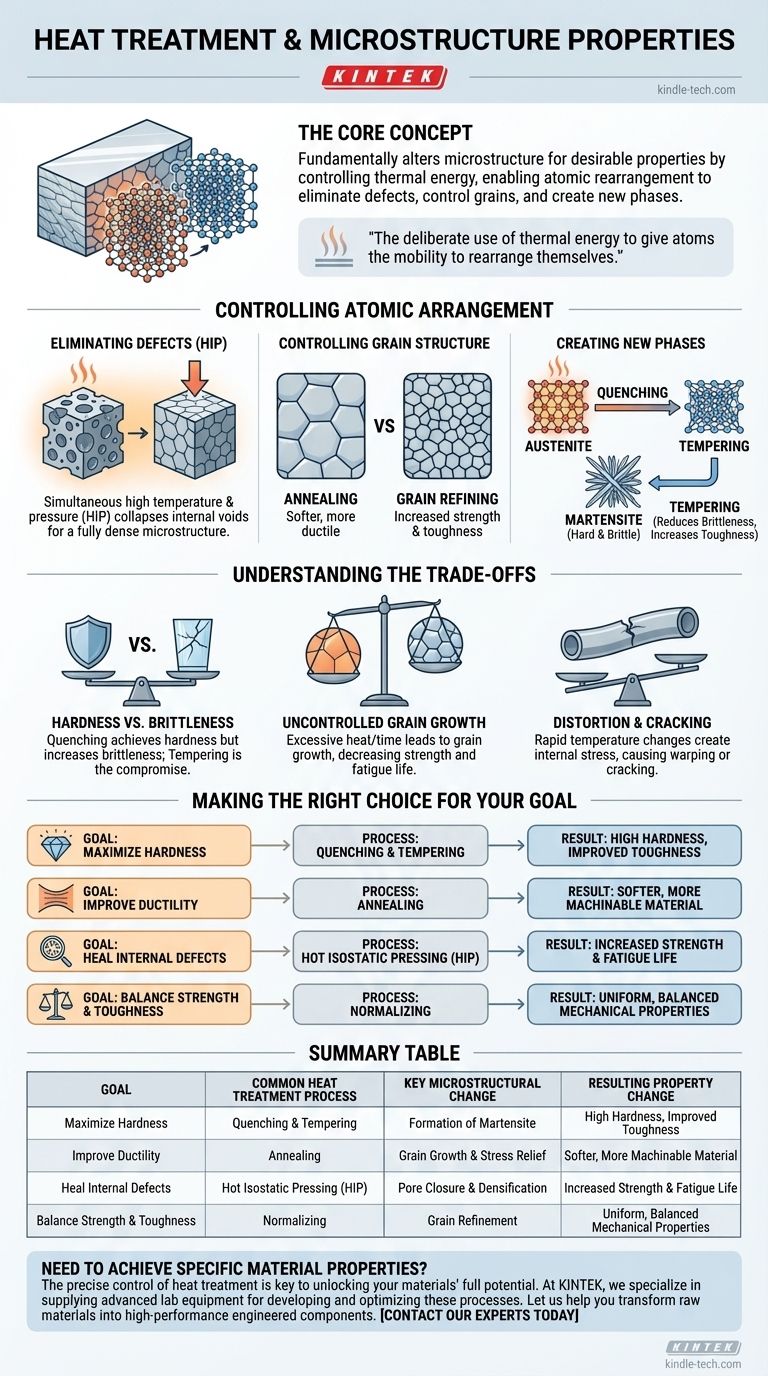

In sostanza, il trattamento termico altera fondamentalmente la microstruttura di un materiale per ottenere proprietà meccaniche specifiche e desiderabili. Controllando con precisione la temperatura e i tassi di raffreddamento, è possibile manipolare la disposizione degli atomi all'interno del materiale, modificando tutto, dalla sua durezza e resistenza alla sua duttilità e tenacità. Questo non è solo un cambiamento superficiale; è una ristrutturazione completa del materiale dall'interno verso l'esterno.

Il trattamento termico è l'uso deliberato di energia termica per conferire agli atomi la mobilità necessaria per riorganizzarsi. Ciò consente a un ingegnere di eliminare i difetti interni, controllare le dimensioni e la forma dei grani cristallini e persino creare fasi cristalline completamente nuove per personalizzare le prestazioni finali di un materiale.

L'obiettivo fondamentale: controllare la disposizione atomica

Le proprietà di un componente metallico sono dettate dalla sua microstruttura interna: la disposizione specifica dei suoi atomi in cristalli o "grani". Il trattamento termico fornisce l'energia necessaria per modificare questa disposizione in modo controllato.

Eliminazione dei difetti interni

Molti processi di produzione, come la fusione o la stampa 3D, possono lasciare vuoti o pori interni microscopici. Questi difetti agiscono come concentratori di stress e sono punti deboli da cui possono iniziare le cricche.

Trattamenti termici specializzati, come la Pressatura Isostatica a Caldo (HIP), applicano contemporaneamente alta temperatura ed enorme pressione. Ciò costringe il materiale a deformarsi a livello microscopico, causando il collasso e la saldatura per diffusione dei vuoti interni, con conseguente microstruttura completamente densa e uniforme.

Controllo della struttura a grana

La dimensione e l'orientamento dei grani cristallini hanno un enorme impatto sulle proprietà meccaniche.

La ricottura è un processo in cui un materiale viene riscaldato e poi raffreddato lentamente. Ciò dà agli atomi il tempo di formare nuovi grani privi di deformazione e consente ai grani esistenti di crescere. Il risultato è tipicamente un materiale più morbido, più duttile e più facile da lavorare.

Al contrario, altri cicli termici possono essere utilizzati per affinare la dimensione del grano (rendere i grani più piccoli), il che generalmente aumenta la resistenza e la tenacità di un materiale.

Creazione di nuove fasi cristalline

Forse l'uso più potente del trattamento termico è l'induzione di trasformazioni di fase. Pensala come trasformare l'acqua (una fase liquida) in ghiaccio (una fase solida); i metalli possono essere trasformati da una struttura cristallina solida a un'altra.

Nell'acciaio, riscaldandolo a una temperatura elevata lo si trasforma in una fase chiamata austenite. Se lo si raffredda poi estremamente rapidamente (tempra), gli atomi rimangono intrappolati in una nuova struttura molto tesa e molto dura chiamata martensite.

Questa ritrovata durezza spesso comporta fragilità, quindi si utilizza un trattamento successivo a temperatura più bassa chiamato rinvenimento. Il rinvenimento consente un leggero riarrangiamento atomico per alleviare parte della tensione, il che riduce la fragilità e aumenta la tenacità complessiva.

Comprendere i compromessi

Il trattamento termico è un atto di bilanciamento. Il miglioramento di una proprietà spesso avviene a scapito di un'altra. Comprendere questi compromessi è fondamentale per il successo.

Durezza vs. Fragilità

Questo è il classico compromesso. Un processo come la tempra crea una durezza estrema ma rende il materiale fragile e suscettibile alla frattura. Il rinvenimento è il compromesso, sacrificando una durezza di picco per recuperare la tenacità essenziale.

Crescita incontrollata del grano

Sebbene la ricottura possa essere vantaggiosa, mantenere un materiale a una temperatura elevata per troppo tempo può causare una crescita eccessiva dei grani. Grani eccessivamente grandi possono diminuire la resistenza, la tenacità e la vita a fatica. La chiave è il controllo preciso sia della temperatura che del tempo.

Distorsione e fessurazione

I rapidi cambiamenti di temperatura, specialmente durante la tempra, creano enormi tensioni interne poiché il materiale si espande e si contrae in modo non uniforme. Senza la tecnica appropriata, ciò può causare la deformazione del componente o, in casi estremi, la fessurazione.

Fare la scelta giusta per il tuo obiettivo

Il processo di trattamento termico corretto dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è massimizzare la durezza e la resistenza all'usura: Una tempra rapida per formare una fase dura come la martensite, seguita da un rinvenimento a bassa temperatura, è il percorso più efficace.

- Se il tuo obiettivo principale è migliorare la duttilità per la formatura o la lavorazione: Una ricottura completa con un ciclo di raffreddamento lento ammorbidirà il materiale e allevià le tensioni interne.

- Se il tuo obiettivo principale è riparare i difetti interni derivanti dalla produzione: È necessario un processo come la Pressatura Isostatica a Caldo (HIP) per applicare sia calore che pressione per ottenere una densificazione completa.

- Se il tuo obiettivo principale è una combinazione bilanciata di resistenza e tenacità: Una normalizzazione o un processo di tempra e rinvenimento fornisce la maggiore flessibilità per ottenere un insieme robusto di proprietà.

In definitiva, il trattamento termico è lo strumento essenziale che trasforma un materiale grezzo in un componente ingegnerizzato ad alte prestazioni.

Tabella riassuntiva:

| Obiettivo | Processo di trattamento termico comune | Principale cambiamento microstrutturale | Cambiamento di proprietà risultante |

|---|---|---|---|

| Massimizzare la durezza | Tempra e Rinvenimento | Formazione di Martensite | Elevata durezza, tenacità migliorata |

| Migliorare la duttilità | Ricottura | Crescita del grano e rilascio di stress | Materiale più morbido e più lavorabile |

| Riparare difetti interni | Pressatura Isostatica a Caldo (HIP) | Chiusura dei pori e densificazione | Aumento della resistenza e della vita a fatica |

| Bilanciare resistenza e tenacità | Normalizzazione | Raffinamento del grano | Proprietà meccaniche uniformi ed equilibrate |

Hai bisogno di ottenere proprietà specifiche del materiale per i tuoi componenti?

Il controllo preciso del trattamento termico è fondamentale per sbloccare il pieno potenziale dei tuoi materiali, sia che tu richieda la massima durezza, una maggiore duttilità o un insieme bilanciato di proprietà meccaniche. In KINTEK, siamo specializzati nella fornitura delle attrezzature da laboratorio avanzate necessarie per sviluppare e ottimizzare questi processi termici critici.

Lascia che ti aiutiamo a trasformare i tuoi materiali grezzi in componenti ingegnerizzati ad alte prestazioni. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio e di produzione.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Perché è necessario un forno ad alto vuoto per il trattamento termico post-saldatura (PBHT)? Migliora l'integrità delle tue giunzioni saldate per diffusione

- Qual è l'importanza di utilizzare un forno a vuoto per nanosheet di N-CeOx? Preservare la morfologia e la stabilità chimica

- Perché si utilizza un forno sottovuoto a 80°C per asciugare i precursori di reticolo metallo-organico a base di alluminio dopo la fase di lavaggio?

- I fumi della brasatura sono tossici? Una guida per identificare e mitigare i rischi per la salute

- Qual è la funzione di un forno ad alta temperatura? Trasformare i materiali con calore di precisione

- Qual è il mezzo di tempra più comunemente usato? Scopri perché l'olio è il cavallo di battaglia della metallurgia

- Quali sono i vantaggi dei processi di trattamento termico? Spiegare. Migliorare la resistenza e le prestazioni del materiale

- Qual è la differenza tra vuoto e alto vuoto? Una guida ai livelli di vuoto per il tuo laboratorio