Per ottenere un buon processo di brasatura, è necessario controllare sistematicamente quattro aree chiave: la compatibilità dei metalli di base e della lega d'apporto, una preparazione meticolosa della superficie per rimuovere gli ossidi, una gestione precisa del ciclo termico (riscaldamento, mantenimento e raffreddamento) e la selezione dell'attrezzatura e dell'atmosfera corrette per il lavoro. Questi fattori non sono indipendenti; formano un sistema interconnesso che determina la qualità finale della giunzione.

Il principio fondamentale di una brasatura di successo non è trovare un'unica impostazione "corretta", ma piuttosto progettare un sistema completo in cui i materiali, la progettazione della giunzione, la condizione della superficie e i parametri di processo siano tutti perfettamente allineati con l'applicazione specifica e il risultato richiesto.

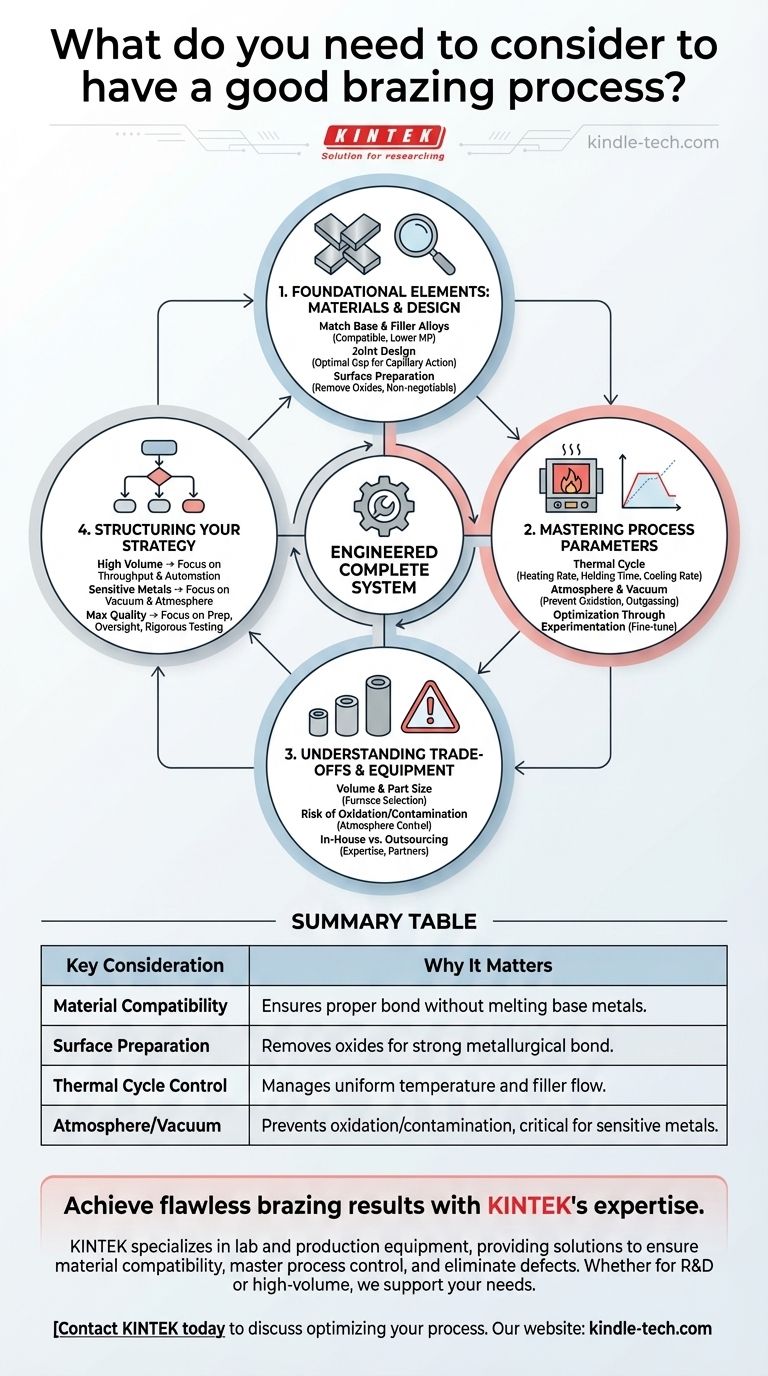

Elementi Fondamentali: Materiali e Progettazione

Prima ancora che venga applicato il calore, decisioni cruciali sui materiali e sulla preparazione preparano il terreno per il successo o il fallimento. Trascurare questa fase è una fonte comune di difetti di brasatura.

### Abbinamento tra Metalli di Base e Leghe d'Apporto

Il primo passo è assicurarsi che la lega d'apporto scelta sia chimicamente compatibile con i metalli di base che si intende unire.

Il punto di fusione del materiale d'apporto deve essere inferiore a quello dei metalli di base, consentendogli di fluire nella giunzione tramite azione capillare senza fondere i componenti originali.

### Il Ruolo Critico della Progettazione della Giunzione

La forma e le dimensioni delle parti da unire influenzano direttamente il modo in cui il calore viene assorbito e il modo in cui fluisce il metallo d'apporto.

Una giunzione ben progettata fornisce lo spazio ideale affinché l'azione capillare attiri il materiale d'apporto fuso, creando un legame forte e completo.

### Preparazione della Superficie: Il Primo Passo Non Negoziabile

Quasi tutti i metalli presentano un film di ossido superficiale che impedirà alla lega d'apporto di bagnare e aderire al materiale di base.

Questo strato deve essere rimosso, tipicamente tramite pulizia chimica con una soluzione alcalina o altri metodi meccanici, per garantire la formazione di un forte legame metallurgico.

Padroneggiare i Parametri di Processo

Il ciclo di brasatura effettivo è un delicato equilibrio tra temperatura, tempo e atmosfera. Ogni variabile deve essere controllata attentamente per adattarsi ai materiali e alle attrezzature.

### Controllo del Ciclo Termico

Il ciclo termico comprende la velocità di riscaldamento, il tempo di mantenimento alla temperatura di brasatura e la velocità di raffreddamento.

Una velocità di riscaldamento adeguata assicura una temperatura uniforme su tutto l'assemblaggio. Il tempo di mantenimento deve essere sufficiente affinché il materiale d'apporto si sciolga e fluisca completamente, mentre la velocità di raffreddamento può influenzare la microstruttura finale e la resistenza della giunzione.

### L'Importanza dell'Atmosfera e del Vuoto

Molti materiali sono molto sensibili all'ossigeno ad alte temperature, il che può portare all'ossidazione e a una giunzione fallita.

La brasatura viene quindi spesso eseguita in un'atmosfera controllata o in un livello di vuoto elevato. La scelta dipende dalla sensibilità del materiale all'ossidazione e dal potenziale di degassamento di elementi dal metallo stesso.

### Ottimizzazione Tramite Sperimentazione

Sebbene i principi siano universali, la combinazione ideale di questi parametri varia per ogni applicazione unica.

È essenziale determinare il processo ottimale attraverso test sperimentali e screening per mettere a punto i parametri per le vostre parti specifiche e i requisiti di qualità.

Comprendere i Compromessi e le Attrezzature

Le attrezzature che scegliete e la vostra strategia operativa creano vincoli e opportunità. Comprendere questi compromessi è fondamentale per un processo robusto ed economicamente vantaggioso.

### Valutazione del Volume di Produzione e delle Dimensioni dei Pezzi

La produttività richiesta e le dimensioni fisiche dei vostri pezzi sono i principali fattori nella scelta del forno.

Un componente aerospaziale piccolo e di alto valore ha esigenze di attrezzature drasticamente diverse rispetto a migliaia di pezzi di qualità consumer, influenzando tutto, dal tipo di forno al livello di automazione.

### Il Rischio di Ossidazione e Contaminazione

Il rischio maggiore in molte operazioni di brasatura è la contaminazione, principalmente dovuta all'ossigeno.

Non riuscire a selezionare un forno in grado di mantenere l'atmosfera o il vuoto richiesti per il vostro materiale specifico produrrà costantemente giunzioni deboli e inaffidabili.

### Competenza Interna vs. Outsourcing

L'esecuzione di un processo di brasatura di alta qualità richiede una significativa competenza metallurgica.

Se questa competenza non è disponibile internamente, collaborare con un'azienda di trattamento dei metalli certificata è spesso il percorso più affidabile. Una comprovata esperienza e le attrezzature adeguate sono considerazioni vitali nella scelta di un fornitore.

Come Strutturare la Vostra Strategia di Brasatura

Il vostro obiettivo principale dovrebbe dettare il vostro focus operativo. Utilizzate questi punti per allineare la vostra strategia con il risultato desiderato.

- Se il vostro obiettivo principale è la produzione ad alto volume: Date priorità alla selezione delle attrezzature in base alla produttività, all'automazione e al modo in cui il forno si integra nel vostro flusso di produzione complessivo.

- Se il vostro obiettivo principale è unire metalli sensibili o reattivi: Concentratevi sul raggiungimento del livello di vuoto e del controllo dell'atmosfera necessari per prevenire ossidazione e degassamento.

- Se il vostro obiettivo principale è ottenere la massima qualità e affidabilità della giunzione: Investite molto nella preparazione meticolosa della superficie, nella supervisione metallurgica esperta e in un rigoroso processo sperimentale di ottimizzazione.

In definitiva, un'operazione di brasatura di successo è un processo scientifico ripetibile e altamente controllato, non una forma d'arte.

Tabella Riassuntiva:

| Considerazione Chiave | Perché è Importante |

|---|---|

| Compatibilità dei Materiali | Assicura che la lega d'apporto si leghi correttamente ai metalli di base senza fonderli. |

| Preparazione della Superficie | Rimuove gli ossidi per un forte legame metallurgico; la causa più comune di fallimento. |

| Controllo del Ciclo Termico | Gestisce il riscaldamento, il mantenimento e il raffreddamento per una temperatura uniforme e un flusso corretto del materiale d'apporto. |

| Atmosfera/Vuoto | Previene l'ossidazione e la contaminazione, fondamentale per metalli sensibili o reattivi. |

Ottieni risultati di brasatura impeccabili con l'esperienza di KINTEK.

Un processo di brasatura di successo richiede un controllo preciso e le attrezzature giuste. KINTEK è specializzata in attrezzature da laboratorio e di produzione, comprese soluzioni di brasatura, per aiutarvi a:

- Garantire la Compatibilità dei Materiali: Ottenere una guida esperta sulla selezione delle leghe d'apporto giuste per i vostri metalli di base.

- Padroneggiare il Controllo del Processo: Utilizzare attrezzature progettate per una gestione termica e atmosferica precisa.

- Eliminare i Difetti: Ottenere giunzioni resistenti e affidabili attraverso metodologie comprovate e macchinari affidabili.

Sia che siate in R&S o nella produzione ad alto volume, forniamo gli strumenti e il supporto per le vostre specifiche esigenze di laboratorio e di produzione.

Contatta KINTEK oggi stesso per discutere come possiamo ottimizzare il tuo processo di brasatura per una qualità ed efficienza superiori.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è il vantaggio principale della brasatura rispetto alla saldatura? Unire metalli dissimili con facilità

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Come si ottiene la massima resistenza del giunto nella brasatura? Padroneggia le 3 chiavi per legami metallurgici superiori

- Cos'è la brasatura sottovuoto? La guida definitiva all'unione di metalli ad alta purezza

- Quali sono i vantaggi della brasatura rispetto alla saldobrasatura? Ottenere giunti più forti, più puliti e ripetibili