In nanotecnologia, la Deposizione Fisica da Vapore (PVD) è una tecnica fondamentale utilizzata per costruire materiali e dispositivi a partire dal livello atomico. Consente la creazione di film ultrasottili, rivestimenti e nuove composizioni di leghe con proprietà controllate con precisione che sono impossibili da ottenere con i metodi di produzione di massa tradizionali. Ciò permette l'ingegnerizzazione di impianti medici avanzati, elettronica di prossima generazione e componenti ad alte prestazioni.

Il PVD non è semplicemente una tecnologia di rivestimento nel campo nano; è uno strumento di fabbricazione primario. Dà a ricercatori e ingegneri il potere di costruire materiali atomo per atomo, controllando la loro struttura e funzione per sfruttare gli unici "effetti di dimensione" che emergono su scala nanometrica.

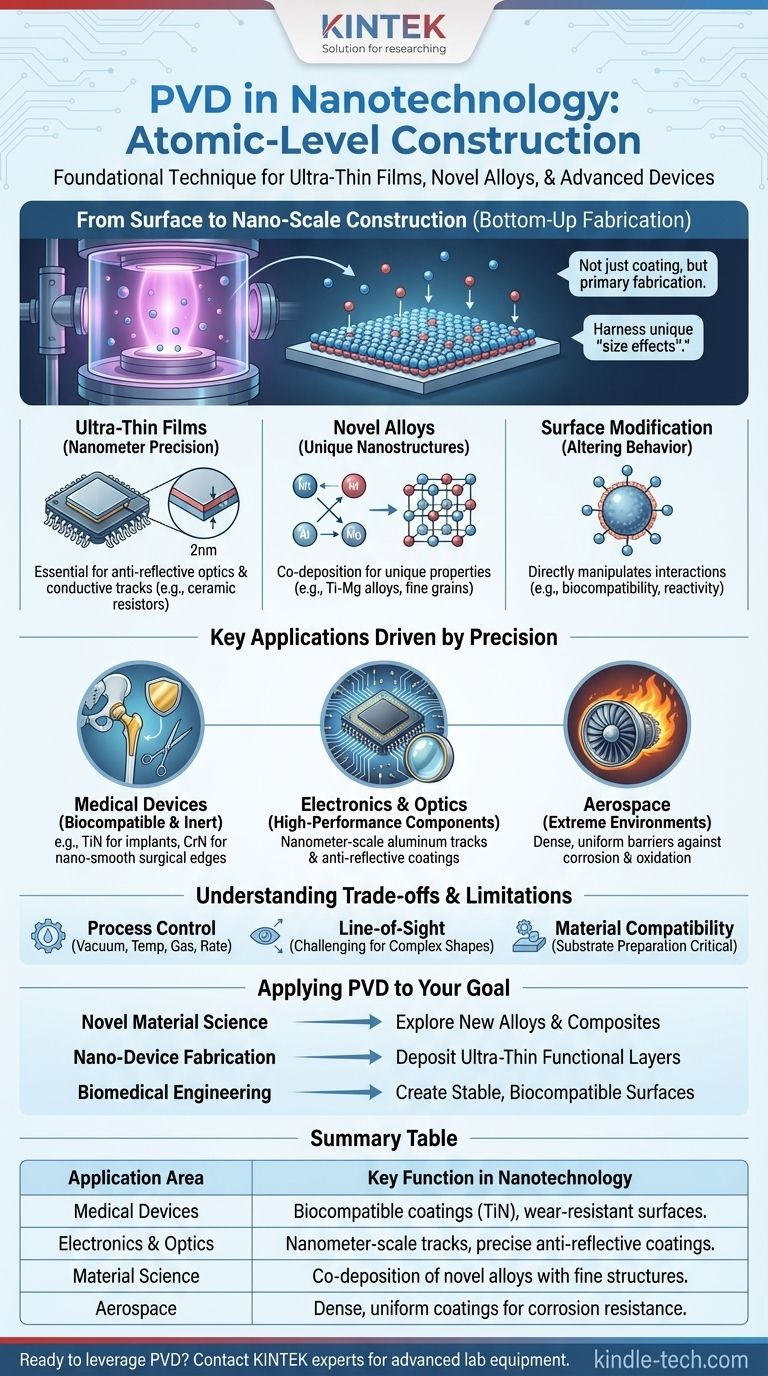

Dal rivestimento superficiale alla costruzione su scala nanometrica

Sebbene il PVD sia ampiamente conosciuto per l'applicazione di rivestimenti durevoli su oggetti di grandi dimensioni come utensili e parti di motori, il suo ruolo in nanotecnologia è fondamentalmente diverso. Passa da un metodo di trattamento superficiale a un processo di produzione "bottom-up".

Creazione di film ultrasottili funzionali

Il PVD deposita il materiale uno strato atomico alla volta. Questa precisione è la chiave per creare film spessi solo pochi nanometri, dove le proprietà del film sono dominate dalla sua scala minuta.

Questo è essenziale per applicazioni come rivestimenti ceramici antiriflesso su ottiche o le tracce conduttive di alluminio incredibilmente sottili richieste per i moderni circuiti microelettronici.

Ingegnerizzazione di nuove leghe e materiali

Il PVD consente la co-deposizione di più elementi contemporaneamente. Questo processo può creare leghe uniche, come il titanio-magnesio, che non possono essere prodotte mediante fusione e colata convenzionali (metallurgia di lingotti).

I materiali risultanti spesso mostrano dimensioni dei grani fini e solubilità estese, il che significa che gli atomi sono disposti in nuove nanostrutture altamente controllate. Questo sblocca proprietà dei materiali completamente nuove.

Modifica della superficie dei nanomateriali

Le tecniche PVD come la sputtering a magnetron possono essere utilizzate per applicare un rivestimento a film sottile direttamente su nanomateriali esistenti, come le nanoparticelle.

Questa modifica superficiale può cambiare fondamentalmente il comportamento del nanomateriale. Un rivestimento può rendere una particella biocompatibile, alterarne la reattività chimica o cambiarne il modo in cui interagisce con la luce, manipolando direttamente i suoi "effetti di dimensione".

Applicazioni chiave guidate dalla precisione del PVD

La capacità di controllare la materia su scala nanometrica consente al PVD di guidare l'innovazione in diversi campi ad alta tecnologia.

Dispositivi medici e biocompatibili avanzati

Il PVD è fondamentale per gli impianti medici. Rivestimenti come il Nitrato di Titanio (TiN) vengono applicati alle protesi, creando una superficie biocompatibile e inerte che previene il rigetto da parte del corpo.

Per gli strumenti chirurgici, rivestimenti come il Nitrato di Cromo (CrN) forniscono un bordo nano-liscio, ultra-duro che mantiene l'affilatura e resiste alla corrosione, anche attraverso ripetuti cicli di sterilizzazione ad alta temperatura.

Elettronica e ottica di prossima generazione

Man mano che i componenti elettronici si restringono, la precisione del PVD diventa irrinunciabile. Viene utilizzato per depositare le tracce di alluminio e i resistori ceramici su scala nanometrica che costituiscono la base dei circuiti integrati.

In ottica, il PVD viene utilizzato per creare rivestimenti antiriflesso dove lo spessore del film deve essere controllato con precisione nanometrica per annullare efficacemente le onde luminose.

Miglioramento delle prestazioni in ambienti estremi

Nel settore aerospaziale, i rivestimenti PVD forniscono un'essenziale resistenza alla corrosione e all'ossidazione per componenti come le pale delle turbine a gas.

La nanostruttura densa e uniforme di un rivestimento PVD crea una barriera impeccabile, impedendo agli agenti corrosivi di trovare punti deboli microscopici che esisterebbero in un rivestimento meno controllato.

Comprendere i compromessi e le limitazioni

Sebbene potente, il PVD è un processo altamente tecnico con vincoli specifici che devono essere compresi per essere utilizzato efficacemente su scala nanometrica.

Il ruolo critico del controllo del processo

Il raggiungimento di risultati su scala nanometrica richiede un controllo meticoloso delle variabili di processo come la pressione del vuoto, la temperatura, la composizione del gas e la velocità di deposizione. Il PVD non è una singola tecnica ma una famiglia di processi, e il successo dipende dalla perfetta regolazione di questi parametri.

Deposizione a linea di vista

La maggior parte dei processi PVD sono a linea di vista, il che significa che il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato. Questo può rendere difficile rivestire uniformemente nanostrutture complesse e tridimensionali con elevati rapporti di aspetto.

Compatibilità materiale e substrato

La scelta dei materiali è una considerazione chiave. Non tutti i materiali possono essere facilmente vaporizzati e depositati, e l'adesione del rivestimento dipende fortemente dal materiale del substrato su cui viene applicato. La preparazione del substrato è un passo critico per un nanorivestimento di successo.

Applicare il PVD al tuo obiettivo nanotecnologico

Il tuo approccio al PVD dovrebbe essere guidato dal tuo obiettivo finale.

- Se il tuo focus principale è la scienza dei materiali innovativi: Usa il PVD per la co-deposizione per esplorare e creare nuove leghe e compositi con nanostrutture e proprietà uniche non disponibili con mezzi convenzionali.

- Se il tuo focus principale è la fabbricazione di nano-dispositivi: Sfrutta la precisione del PVD per depositare gli strati funzionali ultrasottili richiesti per elettronica avanzata, sensori e sistemi ottici.

- Se il tuo focus principale è l'ingegneria biomedica: Impiega il PVD per creare superfici altamente stabili, biocompatibili e resistenti all'usura per impianti, strumenti e apparecchiature mediche.

In definitiva, il PVD funge da ponte fondamentale, permettendoci di tradurre il design a livello atomico in progressi tecnologici nel mondo reale.

Tabella riassuntiva:

| Area di applicazione PVD | Funzione chiave in nanotecnologia |

|---|---|

| Dispositivi medici | Crea rivestimenti biocompatibili (es. TiN) per impianti e superfici resistenti all'usura per strumenti chirurgici. |

| Elettronica e ottica | Deposita tracce conduttive su scala nanometrica e rivestimenti antiriflesso con controllo preciso dello spessore. |

| Scienza dei materiali | Consente la co-deposizione di nuove leghe (es. Ti-Mg) con strutture a grana fine e solubilità estesa. |

| Componenti aerospaziali | Fornisce rivestimenti nanostrutturati densi e uniformi per la resistenza alla corrosione e all'ossidazione in ambienti estremi. |

Pronto a sfruttare il PVD per i tuoi progetti nanotecnologici? Presso KINTEK, siamo specializzati in attrezzature da laboratorio avanzate e materiali di consumo su misura per una precisa fabbricazione su scala nanometrica. Che tu stia sviluppando impianti medici di prossima generazione, elettronica ad alte prestazioni o materiali innovativi, la nostra esperienza nei sistemi PVD può aiutarti a raggiungere un controllo a livello atomico e a sbloccare proprietà uniche dei materiali. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare gli obiettivi di innovazione del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Come si realizza il rivestimento diamantato? Una guida ai metodi CVD e PVD

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Come si calcola la copertura di una verniciatura? Una guida pratica per una stima accurata dei materiali

- Lo sputtering è un PVD? Scopri la tecnologia di rivestimento chiave per il tuo laboratorio