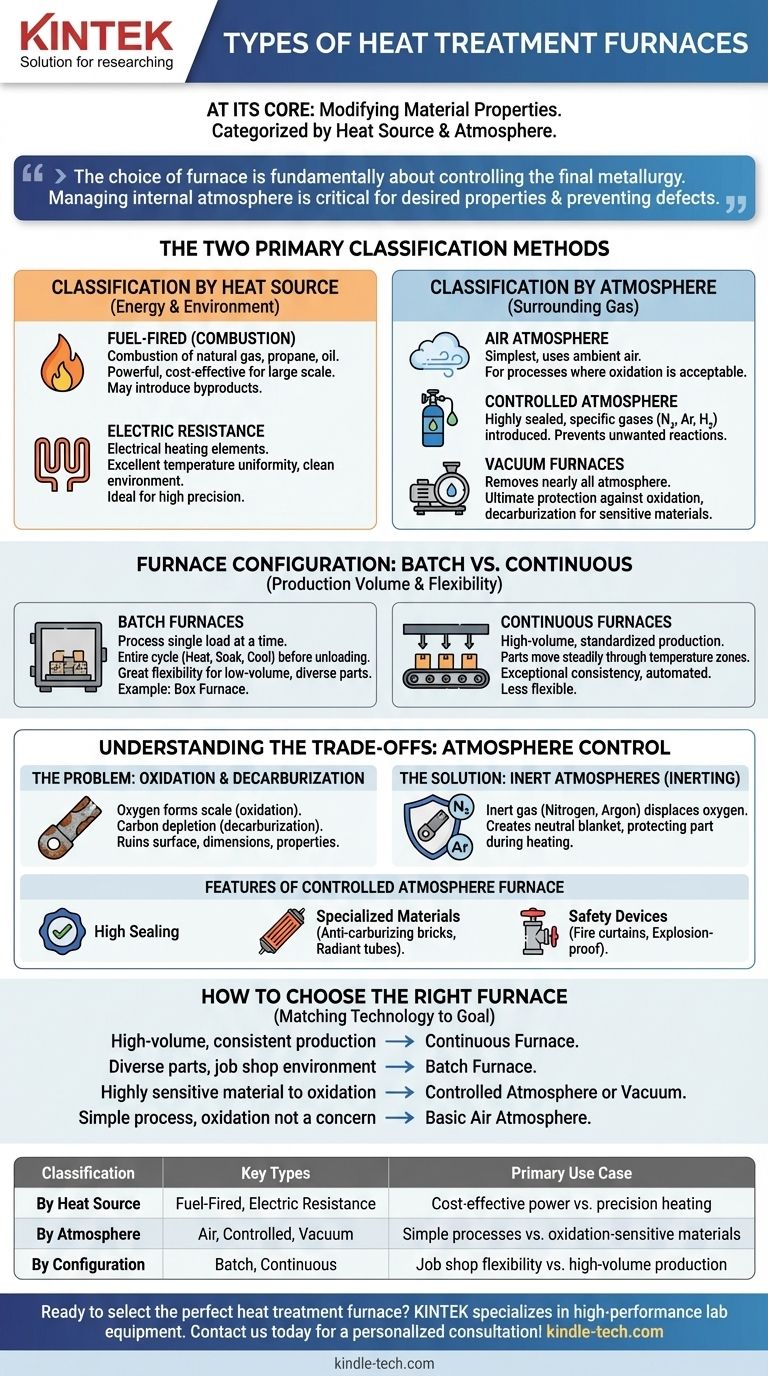

Nella sua essenza, un forno per trattamenti termici è uno strumento per modificare le proprietà di un materiale e sono classificati principalmente in base alla loro fonte di calore e al tipo di atmosfera che utilizzano. I tipi principali sono forni alimentati a combustibile o elettrici, che possono operare con una semplice atmosfera d'aria, un'atmosfera controllata con precisione utilizzando gas come l'azoto, o un vuoto per prevenire qualsiasi reazione superficiale.

La scelta di un forno per trattamenti termici è fondamentalmente una decisione sul controllo della metallurgia finale di un pezzo. Sebbene fattori come la fonte di calore e la configurazione siano importanti, la capacità del forno di gestire l'atmosfera interna è l'elemento più critico per ottenere le proprietà desiderate e prevenire difetti come l'ossidazione.

I due metodi di classificazione principali

Per selezionare il forno giusto, è necessario prima comprendere i due modi fondamentali in cui sono differenziati: come generano calore e quale ambiente creano attorno al pezzo.

Classificazione per fonte di calore

La fonte di energia influisce direttamente sull'uniformità della temperatura, sui costi operativi e sull'ambiente del forno.

- Forni alimentati a combustibile (a combustione): Questi utilizzano la combustione di gas naturale, propano o olio per generare calore. Possono essere molto potenti ed economici per operazioni su larga scala, ma possono introdurre sottoprodotti della combustione nell'atmosfera del forno se non sono progettati come sistemi a "combustione indiretta".

- Forni a resistenza elettrica: Questi utilizzano elementi riscaldanti elettrici per generare calore radiante. Offrono un'eccellente uniformità della temperatura e un ambiente di riscaldamento pulito, rendendoli ideali per processi che richiedono alta precisione.

Classificazione per atmosfera

L'atmosfera è il gas (o la sua assenza) che circonda il pezzo durante il ciclo di riscaldamento. È il fattore più importante per controllare la chimica superficiale.

- Forni ad atmosfera d'aria: Sono il tipo più semplice, utilizzano l'aria ambiente all'interno del forno. Sono adatti per processi in cui l'ossidazione superficiale non è un problema o è addirittura desiderata.

- Forni ad atmosfera controllata: Sono progettati per essere altamente sigillati. Consentono l'introduzione di gas specifici—come azoto, argon o idrogeno—per creare un ambiente gestito con precisione. Ciò è essenziale per prevenire reazioni indesiderate.

- Forni a vuoto: Per il massimo livello di protezione, i forni a vuoto rimuovono quasi tutta l'atmosfera. Questo è il modo definitivo per prevenire l'ossidazione e la decarburazione, critico per materiali sensibili come le leghe di titanio e gli acciai per utensili ad alta purezza.

Configurazione del forno: a lotto rispetto a continuo

Oltre al calore e all'atmosfera, la progettazione del forno è classificata in base al modo in cui il materiale si muove al suo interno. Questa scelta è dettata interamente dal volume di produzione e dalla varietà dei pezzi.

Forni a lotto (Batch)

I forni a lotto trattano un singolo pezzo o un singolo carico di pezzi alla volta. L'intero ciclo termico—riscaldamento, mantenimento e raffreddamento—avviene prima che il forno venga aperto e il carico rimosso.

Un esempio classico è il forno a cassa. Offrono grande flessibilità per la lavorazione di pezzi di diverse dimensioni e requisiti termici, rendendoli ideali per la produzione a basso volume, le officine di lavoro o la ricerca e sviluppo.

Forni continui

I forni continui sono progettati per la produzione standardizzata ad alto volume. I pezzi vengono caricati su un nastro trasportatore (come una rete metallica o rulli) e si muovono costantemente attraverso diverse zone di temperatura all'interno del forno.

Questa configurazione assicura che ogni pezzo subisca esattamente lo stesso ciclo termico, portando a una consistenza eccezionale. Sono altamente automatizzati ed efficienti ma mancano della flessibilità dei forni a lotto.

Comprendere i compromessi: la necessità del controllo dell'atmosfera

La decisione di utilizzare un forno ad atmosfera controllata più complesso e costoso dipende dalla protezione del materiale da danni.

Il problema: reazioni superficiali indesiderate

Quando l'acciaio viene riscaldato in presenza di ossigeno, forma uno strato di ossido, o scaglia. Questo è noto come ossidazione.

Inoltre, il carbonio presente nell'acciaio può reagire con l'atmosfera ed essere esaurito dalla superficie, un processo chiamato decarburazione. Entrambi questi fenomeni possono rovinare la finitura superficiale, l'accuratezza dimensionale e le proprietà meccaniche di un pezzo.

La soluzione: atmosfere inerti

Per prevenire queste reazioni, viene utilizzata un'atmosfera inerte per spostare l'ossigeno. Come notato nella documentazione di processo, ciò si ottiene tipicamente spurgando il forno con azoto o argon.

Questi gas sono non reattivi e creano una barriera neutra attorno al pezzo, proteggendolo durante l'intero ciclo ad alta temperatura. Questo processo è spesso definito inertizzazione.

Caratteristiche di un forno ad atmosfera controllata

Per mantenere questo ambiente protettivo, questi forni richiedono caratteristiche di progettazione specifiche:

- Alta tenuta: La camera del forno deve essere eccezionalmente ben sigillata per impedire la fuoriuscita dell'atmosfera controllata costosa e, cosa più importante, per impedire l'ingresso di aria.

- Materiali specializzati: I mattoni refrattari devono essere anticarburanti per evitare di reagire con l'atmosfera. Gli elementi riscaldanti sono spesso contenuti all'interno di tubi radianti per separarli dall'atmosfera di processo.

- Dispositivi di sicurezza: Poiché i gas di processo possono essere infiammabili (come l'idrogeno) o presentare un rischio di asfissia (come l'azoto), questi forni sono dotati di barriere antincendio alle aperture e di dispositivi antideflagranti per garantire un funzionamento sicuro.

Come scegliere il forno giusto

La tua scelta dovrebbe essere guidata dal tuo materiale, dal tuo volume di produzione e dai requisiti di qualità finali.

- Se la tua attenzione principale è la produzione costante e ad alto volume: Un forno continuo (come a rete metallica o a carro a rulli) è la scelta più efficiente.

- Se lavori pezzi diversi con requisiti variabili: Un forno a lotto (come un forno a cassa) offre la flessibilità necessaria per un ambiente di officina.

- Se il tuo materiale è altamente sensibile all'ossidazione (ad esempio, acciaio per utensili, titanio): Devi utilizzare un forno ad atmosfera controllata o a vuoto per proteggere l'integrità della sua superficie.

- Se il tuo processo è semplice e l'ossidazione superficiale non è un problema: Un semplice forno elettrico o a combustibile ad atmosfera d'aria è la soluzione più economica.

In definitiva, selezionare il forno giusto significa abbinare la tecnologia al tuo specifico obiettivo metallurgico.

Tabella riassuntiva:

| Classificazione | Tipi chiave | Caso d'uso principale |

|---|---|---|

| Per fonte di calore | Alimentato a combustibile, Resistenza elettrica | Potenza economica rispetto al riscaldamento di precisione |

| Per atmosfera | Aria, Controllata, Vuoto | Processi semplici rispetto a materiali sensibili all'ossidazione |

| Per configurazione | A lotto, Continuo | Flessibilità dell'officina rispetto alla produzione ad alto volume |

Pronto a selezionare il forno per trattamenti termici perfetto per le esigenze del tuo laboratorio? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a lotto, continui e ad atmosfera controllata progettati per proteggere i tuoi materiali e garantire risultati precisi. I nostri esperti possono aiutarti a scegliere la tecnologia giusta per raggiungere i tuoi obiettivi metallurgici. Contattaci oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali