Sebbene esistano molte tecniche di ricottura specifiche, la domanda sui "due processi" si riferisce spesso a una semplificazione degli obiettivi principali. In realtà, la ricottura è un processo unico con tre fasi distinte, ma viene classificata in diversi tipi in base alla temperatura target. Le due categorie più fondamentali che coprono la maggior parte delle applicazioni sono la Ricottura Completa e la Ricottura di Processo.

L'aspetto più critico da cogliere è che la ricottura non è un insieme di due processi distinti, ma piuttosto uno spettro di trattamenti termici. La variabile chiave è la temperatura target rispetto ai punti di trasformazione critici del materiale, che determina le proprietà finali del metallo.

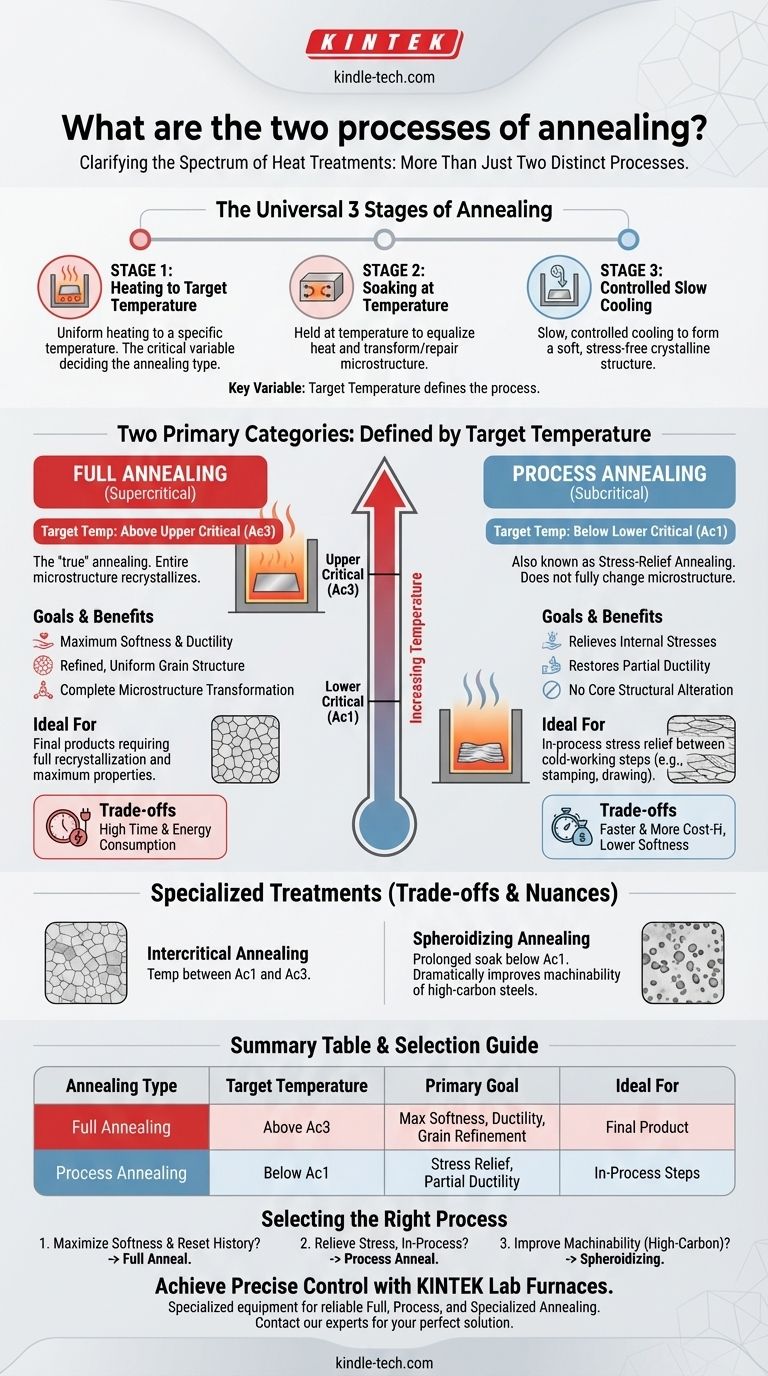

Le Fasi Universali di Qualsiasi Processo di Ricottura

Prima di classificare la ricottura in diversi tipi, è essenziale comprendere che ogni trattamento di ricottura segue le stesse tre fasi fondamentali. Il "tipo" di ricottura è semplicemente una variazione nei parametri di queste fasi, principalmente la temperatura.

Fase 1: Riscaldamento a una Temperatura Target

Il metallo viene riscaldato lentamente e uniformemente a una temperatura specifica e predeterminata. Questa temperatura è la variabile più critica e determina quale tipo di ricottura viene eseguita.

Fase 2: Mantenimento in Temperatura

Una volta raggiunta la temperatura target, il metallo viene mantenuto lì per un periodo stabilito. Questo "mantenimento" permette alla temperatura di uniformarsi in tutta la sezione trasversale del materiale e consente alla microstruttura interna di trasformarsi e riparare i difetti.

Fase 3: Raffreddamento Lento Controllato

Dopo il mantenimento, il metallo viene raffreddato a una velocità molto lenta e controllata, spesso lasciandolo nel forno e spegnendolo. Questo raffreddamento lento è cruciale per formare una struttura cristallina morbida, duttile e priva di stress.

Le Categorie Primarie di Ricottura (Il "Perché")

La confusione sui "due processi" deriva da come queste fasi vengono applicate. La distinzione principale si riduce a quanto caldo diventa il materiale, che si basa sulle sue temperature critiche inferiori (Ac1) e superiori (Ac3).

Ricottura Completa (Supercritica)

Questa è spesso considerata la forma "vera" di ricottura. Il metallo, tipicamente acciaio, viene riscaldato a una temperatura superiore alla sua temperatura critica superiore (Ac3).

Questa alta temperatura fa sì che l'intera microstruttura ricristallizzi in una nuova struttura granulare uniforme. Il raffreddamento lento da questo stato produce la massima morbidezza, duttilità e una struttura granulare raffinata.

Ricottura di Processo (Subcritica)

Questo metodo, noto anche come ricottura di distensione, prevede il riscaldamento del metallo a una temperatura inferiore alla sua temperatura critica inferiore (Ac1).

Poiché non supera la soglia di temperatura critica, non modifica completamente la microstruttura. Invece, il suo obiettivo principale è alleviare le tensioni interne che si sono accumulate durante i processi di lavorazione a freddo come la stampaggio o la trafilatura, ripristinando una certa duttilità in modo che il pezzo possa essere ulteriormente lavorato.

Ricotture Intercritiche e di Sferoidizzazione

Tra le due categorie principali si trovano trattamenti più specializzati. La ricottura intercritica riscalda il metallo a una temperatura compresa tra Ac1 e Ac3.

La sferoidizzazione è un altro tipo di ricottura subcritica che utilizza un mantenimento prolungato appena sotto Ac1 per trasformare i duri carburi di ferro in piccoli sferoidi arrotondati, migliorando drasticamente la lavorabilità degli acciai ad alto tenore di carbonio.

Comprendere i Compromessi

La scelta di un processo di ricottura implica un equilibrio tra il risultato desiderato e i vincoli pratici. Non esiste un metodo "migliore" unico per tutte le situazioni.

Tempo e Consumo Energetico

La ricottura completa è il processo più dispendioso in termini di tempo ed energia. Il riscaldamento a una temperatura più elevata e la velocità di raffreddamento estremamente lenta richiesta possono richiedere molte ore o addirittura giorni per pezzi di grandi dimensioni, aumentando significativamente i costi.

Grado di Morbidezza vs. Efficienza

La ricottura di processo è molto più veloce ed economica di una ricottura completa. Tuttavia, ripristina solo una duttilità parziale e non affina la struttura granulare. È una scelta pragmatica per le fasi di produzione in corso, non per un prodotto finale completamente ammorbidito.

Finitura Superficiale e Ossidazione

Il riscaldamento dei metalli ad alte temperature in presenza di ossigeno provoca l'ossidazione superficiale, o "scaglia". Per prevenire ciò, tecniche specifiche come la Ricottura Brillante vengono eseguite in un'atmosfera controllata di gas inerte o sotto vuoto, ma ciò aggiunge complessità e costi al processo.

Selezione del Processo Giusto per il Tuo Obiettivo

La tua scelta dipende interamente da ciò che devi fare con il materiale. Comprendendo l'obiettivo sottostante, puoi selezionare il metodo appropriato.

- Se il tuo obiettivo principale è ottenere la massima morbidezza e cancellare la storia precedente del materiale: Una Ricottura Completa è la scelta corretta, poiché ricristallizza completamente la microstruttura.

- Se il tuo obiettivo principale è alleviare le tensioni tra le fasi di lavorazione a freddo senza alterare la struttura centrale: Una Ricottura di Processo (Subcritica) è la soluzione più efficiente ed economica.

- Se il tuo obiettivo principale è migliorare la lavorabilità di un pezzo di acciaio ad alto tenore di carbonio: Un trattamento subcritico specializzato come la Sferoidizzazione è l'approccio più efficace.

In definitiva, considerare la ricottura come uno strumento versatile definito dalla temperatura ti consente di adattare il trattamento termico alle precise esigenze del tuo progetto.

Tabella Riepilogativa:

| Tipo di Ricottura | Temperatura Target | Obiettivo Primario | Ideale Per |

|---|---|---|---|

| Ricottura Completa | Sopra il punto critico superiore (Ac3) | Massima morbidezza, duttilità e affinamento del grano | Prodotto finale che richiede ricristallizzazione completa |

| Ricottura di Processo | Sotto il punto critico inferiore (Ac1) | Distensione e ripristino parziale della duttilità | Distensione in-process tra le fasi di lavorazione a freddo |

Hai bisogno di un controllo preciso sul tuo processo di ricottura? Il forno da laboratorio giusto è fondamentale per ottenere profili di temperatura accurati e risultati coerenti. KINTEK è specializzata in forni da laboratorio e attrezzature di alta qualità progettati per ricottura completa affidabile, ricottura di processo e altri trattamenti termici specializzati.

Contatta i nostri esperti oggi per trovare la soluzione perfetta per le esigenze specifiche di ricottura del tuo laboratorio e assicurarti che i tuoi materiali soddisfino le proprietà desiderate ogni volta.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Qual è la differenza tra ricottura, tempra e rinvenimento? Padroneggiare le proprietà dei metalli per il tuo laboratorio

- Qual è il processo di tempra sottovuoto? Ottenere una durezza superiore con una finitura superficiale impeccabile

- Quali sono i quattro tipi di processi di trattamento termico? Ricottura completa, normalizzazione, tempra e rinvenimento

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette