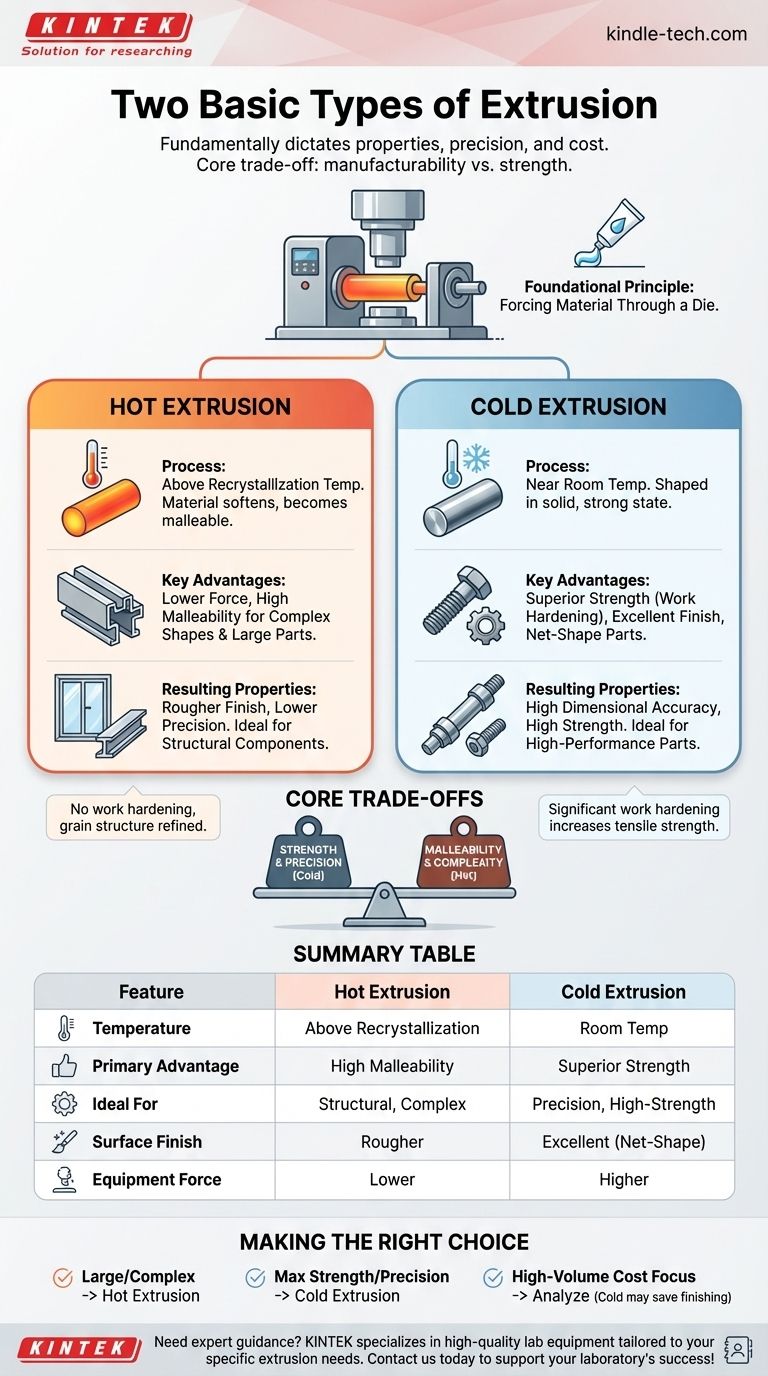

Nella produzione, i due tipi fondamentali di estrusione sono l'estrusione a caldo e l'estrusione a freddo. La differenza principale è la temperatura del materiale (il billetta) rispetto al suo punto di ricristallizzazione, una scelta che determina fondamentalmente le proprietà finali, la precisione e il costo del pezzo estruso.

La decisione tra estrusione a caldo e a freddo è un compromesso ingegneristico fondamentale. L'estrusione a caldo privilegia la producibilità per forme complesse e pezzi di grandi dimensioni, mentre l'estrusione a freddo privilegia la resistenza del materiale e la precisione dimensionale per componenti ad alte prestazioni.

Cos'è l'estrusione? Una panoramica fondamentale

Il principio di base: forzare il materiale attraverso una matrice

Al suo interno, l'estrusione è un processo di compressione che forza un materiale attraverso una matrice con un profilo trasversale specifico. Immagina di spremere il dentifricio da un tubetto: il dentifricio è il materiale e l'apertura circolare del tubetto è la matrice.

Questo processo crea un pezzo di materiale allungato con lo stesso profilo dell'apertura della matrice. È un modo estremamente efficiente per produrre parti con una sezione trasversale costante.

Estrusione a caldo: modellare i materiali con il calore

Il processo: al di sopra della temperatura di ricristallizzazione

L'estrusione a caldo viene eseguita su una billetta riscaldata al di sopra della sua temperatura di ricristallizzazione. A questa temperatura, il materiale si ammorbidisce e diventa altamente malleabile senza indurirsi mentre viene deformato.

Vantaggi chiave: forza inferiore e alta malleabilità

Poiché il materiale è morbido, richiede una forza significativamente inferiore per spingerlo attraverso la matrice. Ciò consente la produzione di parti molto grandi e sezioni trasversali altamente complesse che sarebbero impossibili da ottenere con l'estrusione a freddo.

Proprietà risultanti: ideale per componenti strutturali

Le alte temperature impediscono al materiale di acquisire resistenza durante il processo (incrudimento). Sebbene ciò possa affinare la struttura del grano, la parte finale potrebbe avere una finitura superficiale più ruvida e una minore precisione dimensionale a causa dell'espansione e contrazione termica.

Questo lo rende perfetto per applicazioni come telai di finestre, ringhiere e grandi componenti strutturali per carrozzerie aerospaziali e automobilistiche, dove la forma complessiva è più critica della precisione microscopica.

Estrusione a freddo: precisione forgiata a temperatura ambiente

Il processo: vicino alla temperatura ambiente

L'estrusione a freddo viene eseguita con la billetta a o vicino alla temperatura ambiente, ben al di sotto del suo punto di ricristallizzazione. Il materiale viene modellato nel suo stato solido e resistente.

Vantaggi chiave: resistenza e finitura superiori

Forzare il materiale attraverso la matrice a questa temperatura provoca l'incrudimento (o indurimento per deformazione). Questo processo modifica fondamentalmente la struttura del grano del materiale, aumentandone significativamente la resistenza alla trazione e la durezza.

Proprietà risultanti: parti ad alta resistenza e a forma quasi finita

L'estrusione a freddo produce parti con un'eccellente finitura superficiale e un'eccezionale precisione dimensionale. Questi componenti sono spesso considerati "a forma quasi finita", il che significa che richiedono poca o nessuna lavorazione secondaria.

Questo è il motivo per cui l'estrusione a freddo è il metodo preferito per parti ad alte prestazioni come elementi di fissaggio (bulloni, viti), piccoli ingranaggi e alberi automobilistici critici, dove resistenza e precisione non sono negoziabili.

Comprendere i compromessi fondamentali

Resistenza vs. malleabilità

L'estrusione a freddo produce una parte più resistente e dura grazie all'incrudimento. L'estrusione a caldo consente una duttilità molto maggiore durante la produzione, consentendo la formazione di forme più complesse.

Precisione dimensionale vs. complessità

L'estrusione a freddo offre tolleranze dimensionali superiori e una finitura superficiale liscia. L'estrusione a caldo può produrre profili trasversali più complessi e più grandi, ma con minore precisione.

Costi di attrezzatura e utensili

Le immense forze richieste per l'estrusione a freddo richiedono presse più potenti e utensili estremamente durevoli (e costosi). I macchinari e le matrici per l'estrusione a caldo possono essere meno robusti, riducendo i costi iniziali di capitale.

Fare la scelta giusta per la tua applicazione

La scelta del processo di estrusione corretto richiede l'allineamento dei punti di forza del metodo con l'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale sono grandi componenti strutturali o profili complessi: L'estrusione a caldo è la scelta superiore grazie ai minori requisiti di forza e alla capacità di modellare materiale altamente malleabile.

- Se il tuo obiettivo principale è la massima resistenza, precisione e finitura superficiale: L'estrusione a freddo è l'unica opzione, poiché l'effetto di incrudimento produce parti più resistenti e a forma quasi finita pronte per l'uso immediato.

- Se il tuo obiettivo principale è il costo complessivo di una parte ad alto volume: L'analisi è più complessa; l'estrusione a freddo può eliminare i costi di finitura secondaria, rendendola potenzialmente più economica nel complesso nonostante i maggiori costi iniziali di attrezzatura ed energia.

Comprendere questa scelta fondamentale tra la formatura con il calore o con la forza è il primo passo per padroneggiare la progettazione di qualsiasi componente estruso.

Tabella riassuntiva:

| Caratteristica | Estrusione a caldo | Estrusione a freddo |

|---|---|---|

| Temperatura | Al di sopra del punto di ricristallizzazione del materiale | A o vicino alla temperatura ambiente |

| Vantaggio principale | Elevata malleabilità per forme complesse | Resistenza e precisione dimensionale superiori |

| Ideale per | Grandi componenti strutturali, profili complessi | Parti di precisione ad alta resistenza come elementi di fissaggio e ingranaggi |

| Finitura superficiale | Più ruvida | Eccellente, spesso a forma quasi finita |

| Forza dell'attrezzatura | Richiede meno forza | Richiede più forza |

Hai bisogno di una guida esperta sulla scelta del giusto processo di estrusione per le tue esigenze di laboratorio o di produzione? Presso KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per le tue esigenze specifiche. Che tu stia lavorando su componenti strutturali complessi o parti di precisione ad alta resistenza, il nostro team può aiutarti a scegliere gli strumenti giusti per risultati ottimali. Contattaci oggi per discutere come possiamo supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio 25T 30T 50T

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Macchina per estrusione di film soffiato da laboratorio a coestrusione a tre strati

- Pressa Idraulica Manuale Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio

Domande frequenti

- Cosa fa un miscelatore di gomma? Trasforma gli ingredienti grezzi in un composto ad alte prestazioni

- Cos'è un miscelatore a vite interna? Una guida alla miscelazione delicata ed efficiente delle polveri

- Qual è il processo di stampaggio per soffiatura per estrusione? Una guida alla produzione efficiente di pezzi plastici cavi

- Cos'è la tecnica di estrusione di film soffiato? Padroneggiare l'orientamento biassiale per una forza superiore del film

- Quali sono gli svantaggi della doppia vite? Costo e complessità maggiori rispetto alla vite singola

- Quali sono gli svantaggi dell'estrusione di film soffiato? Superare i limiti di precisione e velocità

- Qual è il principio di funzionamento del laminatoio? Dipende dal tuo obiettivo di lavorazione del materiale

- Quali sono i vantaggi della granulazione a doppia vite? Ottenere un controllo e una consistenza superiori nella produzione