In sostanza, la Deposizione Chimica da Vapore (CVD) è un processo che costruisce un materiale solido, uno strato di atomi alla volta, a partire da un gas chimico. Le fasi fondamentali prevedono l'introduzione di gas precursori reattivi in una camera, dove si decompongono e reagiscono su una superficie riscaldata (il substrato) per formare un film sottile di alta qualità. I sottoprodotti gassosi di questa reazione vengono quindi rimossi.

La Deposizione Chimica da Vapore non è semplicemente un metodo di rivestimento; è una tecnica di fabbricazione "bottom-up". Controllando le reazioni chimiche a livello molecolare, è possibile costruire film sottili ultra-puri ed eccezionalmente uniformi con proprietà impossibili da ottenere attraverso la lavorazione tradizionale di materiali sfusi.

L'Obiettivo della CVD: Costruire dal Basso verso l'Alto

La Deposizione Chimica da Vapore è un processo fondamentale nella produzione avanzata, in particolare nelle industrie dei semiconduttori e della scienza dei materiali. Il suo scopo è creare film sottili altamente puri e strutturalmente perfetti.

Pensatela come una forma di verniciatura a spruzzo molecolare. Invece di goccioline di vernice, si utilizza un vapore di specifici precursori chimici. Questi precursori reagiscono e "solidificano" solo sulla superficie target, costruendo il materiale desiderato atomo per atomo.

Questa precisione è il motivo per cui la CVD è l'approccio principale per la produzione di materiali come il grafene per l'elettronica ad alte prestazioni, dove anche un singolo difetto atomico può compromettere la funzione.

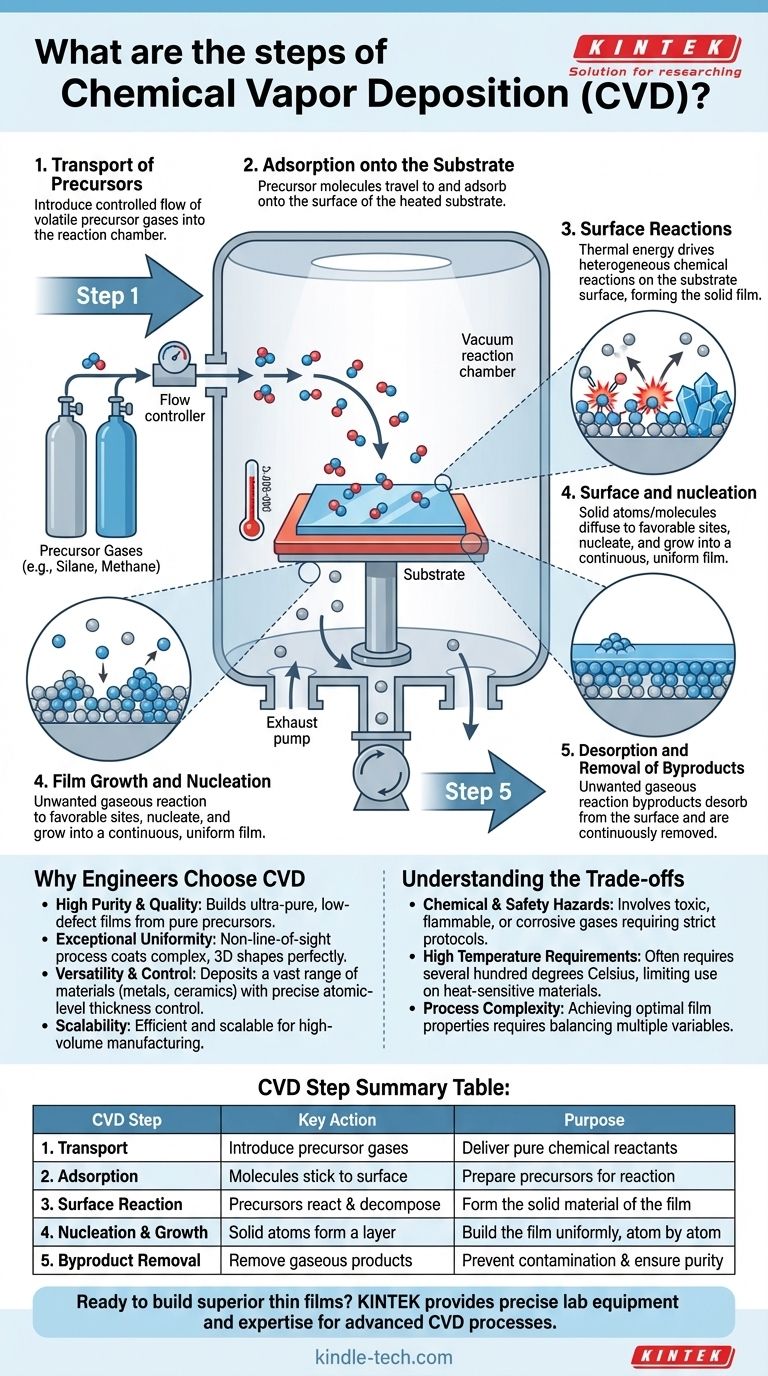

Uno Sguardo Dettagliato al Processo CVD

Sebbene il concetto di alto livello sia semplice, il processo stesso è una sequenza di eventi fisici e chimici attentamente controllati. Ogni fase è fondamentale per la qualità del film finale.

Fase 1: Trasporto dei Precursori

Il processo inizia con l'introduzione di uno o più gas precursori volatili in una camera di reazione. La camera è tipicamente sotto vuoto spinto per rimuovere i contaminanti.

La portata, la concentrazione e la pressione di questi gas sono regolate con precisione, poiché influenzano direttamente la velocità e la qualità della crescita del film.

Fase 2: Adsorbimento sul Substrato

Una volta all'interno della camera, le molecole di gas precursore viaggiano e si depositano sulla superficie del substrato. Questo attaccamento iniziale e temporaneo è chiamato adsorbimento.

Il substrato viene riscaldato a una temperatura specifica, che fornisce l'energia necessaria per le successive reazioni chimiche.

Fase 3: Reazioni Superficiali

Questo è il cuore "chimico" del processo. L'energia termica del substrato riscaldato provoca la decomposizione e/o la reazione tra le molecole di precursore adsorbite.

Queste reazioni superficiali eterogenee sono catalizzate dalla superficie stessa, rompendo i legami chimici e formando nuove specie non volatili (solide) che diventeranno il film.

Fase 4: Crescita e Nucleazione del Film

Gli atomi o le molecole solide appena formati non sono ancora un film uniforme. Diffondono sulla superficie verso posizioni energeticamente favorevoli, note come siti di nucleazione.

Da questi siti, il film inizia a crescere, formando infine uno strato continuo, uniforme e spesso cristallino su tutto il substrato. Il processo è controllato per creare film sottili fino a un singolo strato di atomi.

Fase 5: Desorbimento e Rimozione dei Sottoprodotti

Le reazioni chimiche che formano il film solido creano anche sottoprodotti gassosi indesiderati. Queste molecole di sottoprodotto devono staccarsi dalla superficie in un processo chiamato desorbimento.

Un flusso continuo di gas o un sistema a vuoto trasporta quindi questi sottoprodotti fuori dalla camera di reazione, impedendo loro di contaminare il film in crescita.

Perché gli Ingegneri Scelgono la CVD

La CVD viene scelta rispetto ad altri metodi di deposizione quando la qualità, la purezza e la struttura del film sono di primaria importanza. I suoi vantaggi sono radicati nella sua natura chimica.

Elevata Purezza e Qualità

Poiché costruisce il materiale da precursori chimici puri in un ambiente controllato, la CVD può produrre film con una purezza estremamente elevata e un basso numero di difetti strutturali.

Eccezionale Uniformità e Copertura

La CVD è un processo non a linea di vista. I precursori gassosi fluiscono e si adattano a qualsiasi forma, consentendo un rivestimento completamente uniforme su superfici complesse e tridimensionali, qualcosa che i metodi a linea di vista come lo sputtering non possono ottenere.

Versatilità e Controllo

Il processo è incredibilmente versatile. Modificando i gas precursori, la temperatura e la pressione, gli ingegneri possono depositare una vasta gamma di materiali, inclusi metalli, ceramiche e polimeri. Offre un controllo preciso sullo spessore del film, fino alla scala atomica.

Scalabilità ed Efficienza

Rispetto ad altre tecniche ad alto vuoto, la CVD è relativamente economica, ha un'elevata velocità di deposizione ed è semplice da scalare per la produzione ad alto volume, rendendola economicamente vantaggiosa.

Comprendere i Compromessi

Sebbene potente, la CVD non è priva di sfide. Comprendere i suoi limiti è fondamentale per un'implementazione di successo.

Pericoli Chimici e per la Sicurezza

La CVD spesso si basa su gas precursori tossici, infiammabili o corrosivi. Ciò richiede sofisticati protocolli di sicurezza, sistemi di gestione dei gas e gestione degli scarichi, aumentando la complessità e il costo dell'installazione.

Requisiti di Alta Temperatura

Molti processi CVD richiedono temperature elevate del substrato (spesso diverse centinaia di gradi Celsius) per guidare le necessarie reazioni chimiche. Ciò può danneggiare o deformare materiali del substrato sensibili alla temperatura, limitando la sua applicazione per alcune plastiche o elettronica pre-lavorata.

Complessità dell'Ottimizzazione del Processo

Il raggiungimento delle proprietà desiderate del film richiede un delicato equilibrio di molteplici variabili: flusso di gas, pressione della camera, uniformità della temperatura e chimica del precursore. Lo sviluppo di un processo stabile e ripetibile per un nuovo materiale può essere un compito complesso e che richiede tempo.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di una tecnica di deposizione dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è produrre elettronica o sensori ad alte prestazioni: la CVD è ideale per creare i film ultra-puri, a basso difetto e atomicamente sottili richiesti.

- Se il tuo obiettivo principale è rivestire parti complesse e tridimensionali: la natura non a linea di vista della CVD fornisce una copertura uniforme ineguagliabile da altri metodi.

- Se il tuo obiettivo principale è creare rivestimenti superficiali altamente durevoli e puri: la CVD è un metodo scalabile ed efficiente per depositare film densi e ad alta purezza con eccellente adesione.

In definitiva, la Deposizione Chimica da Vapore consente agli ingegneri di costruire materiali superiori dalla molecola in su, abilitando la prossima generazione di tecnologie avanzate.

Tabella Riepilogativa:

| Fase CVD | Azione Chiave | Scopo |

|---|---|---|

| 1. Trasporto | Introduzione di gas precursori nella camera | Fornire reagenti chimici puri al substrato |

| 2. Adsorbimento | Le molecole di gas aderiscono al substrato riscaldato | Preparare i precursori per la reazione superficiale |

| 3. Reazione Superficiale | I precursori si decompongono e reagiscono sul substrato | Formare il materiale solido del film sottile |

| 4. Nucleazione e Crescita | Gli atomi solidi formano uno strato continuo | Costruire il film in modo uniforme, atomo per atomo |

| 5. Rimozione dei Sottoprodotti | Rimuovere i prodotti di reazione gassosi | Prevenire la contaminazione e garantire la purezza del film |

Pronto a costruire film sottili superiori per il tuo laboratorio?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio precisi necessari per i processi avanzati di Deposizione Chimica da Vapore. Sia che tu stia sviluppando semiconduttori di prossima generazione, sensori ad alte prestazioni o rivestimenti superficiali durevoli, la nostra esperienza ti garantisce gli strumenti giusti per il successo.

Comprendiamo che ottenere film ultra-puri e uniformi richiede processi affidabili e controllati. Lascia che KINTEK sia il tuo partner di precisione.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e aiutarti a raggiungere risultati rivoluzionari.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura