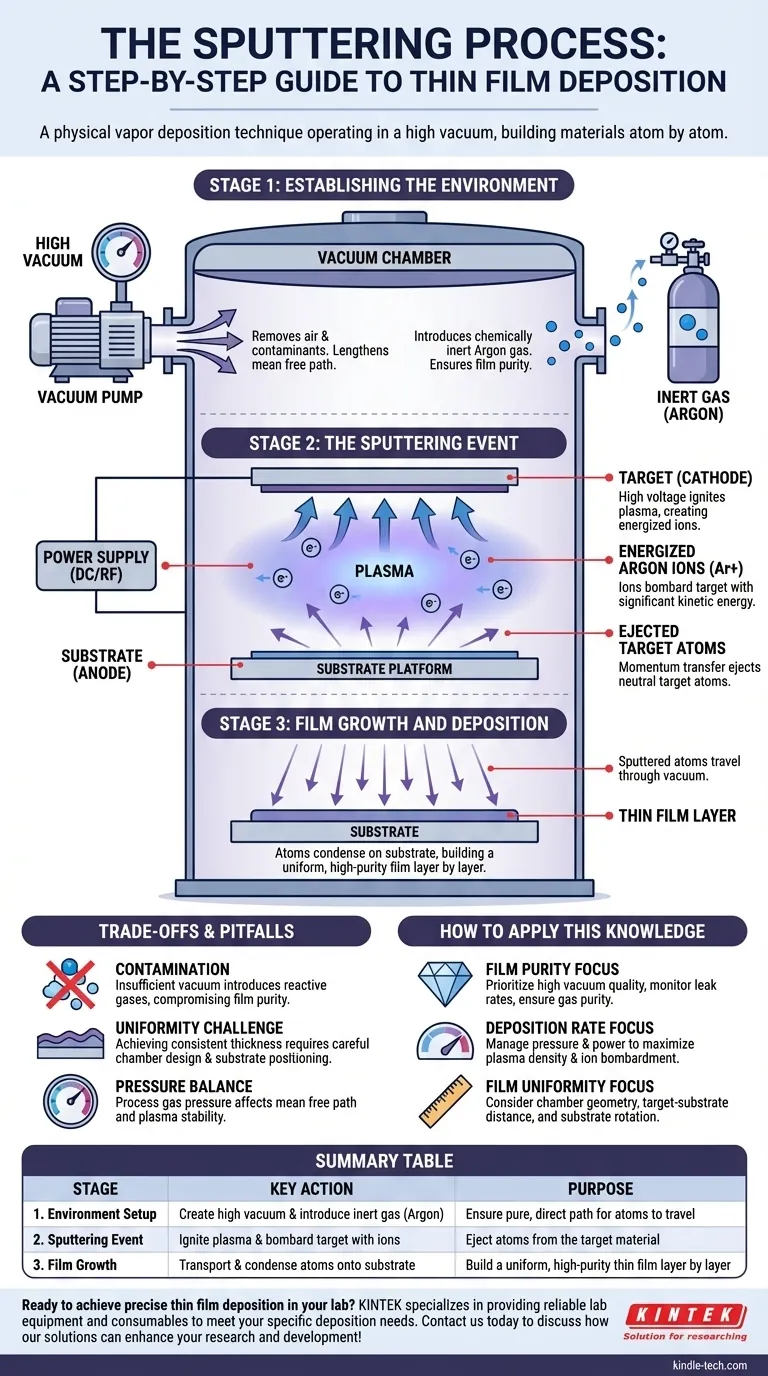

In sostanza, il processo di sputtering è una tecnica di deposizione fisica da vapore che opera in alto vuoto. Utilizza ioni energetici provenienti da un plasma per bombardare un materiale sorgente, noto come target, che disperde gli atomi. Questi atomi liberati viaggiano quindi attraverso la camera a vuoto e si depositano su un substrato, costruendo un nuovo strato di film sottile di elevata purezza strato dopo strato.

Lo sputtering non è una reazione chimica ma un processo fisico di trasferimento di momento, simile a una partita a biliardo a livello microscopico. Creando un ambiente ad alto vuoto ed energizzando un plasma, possiamo controllare con precisione il bombardamento di un target per costruire un nuovo materiale, atomo per atomo.

Fase 1: Stabilire l'Ambiente

Il successo dell'intero processo di sputtering dipende dalla meticolosa preparazione dell'ambiente della camera prima che avvenga qualsiasi deposizione.

Creazione dell'Alto Vuoto

Il primo e più critico passo è creare un vuoto all'interno della camera di processo utilizzando una pompa per vuoto. L'aria e altri contaminanti vengono rimossi.

Questo vuoto è irrinunciabile perché allunga drasticamente il cammino libero medio delle particelle. Ciò assicura che gli atomi sparati dal target possano viaggiare direttamente verso il substrato senza collidere con molecole d'aria o d'acqua indesiderate.

Introduzione del Gas di Processo

Una volta raggiunto un vuoto sufficiente, viene introdotta nella camera una quantità controllata di un gas inerte di elevata purezza.

L'Argon è la scelta più comune. Poiché è chimicamente inerte, non reagirà con il materiale target, garantendo che il film depositato sia composto puramente dagli atomi del target.

Fase 2: L'Evento di Sputtering

Questa fase è il cuore del processo, dove avviene il meccanismo fisico dello sputtering. È una catena di eventi rapida e autosufficiente.

Accensione del Plasma

Viene applicata un'alta tensione al materiale target, che funge da catodo (elettrodo negativo). Questo potente campo elettrico energizza gli atomi di gas inerte.

Questa energia strappa elettroni dagli atomi di gas, creando una miscela di elettroni liberi e ioni caricati positivamente. Questo gas energizzato e ionizzato è noto come plasma.

Bombardamento Ionico

Il target carico negativamente attrae violentemente gli ioni di argon appena formati e caricati positivamente dal plasma.

Questi ioni accelerano verso il target, colpendo la sua superficie con una significativa energia cinetica. Questa è la fase di "bombardamento".

Eiezione degli Atomi del Target

Quando uno ione energetico collide con il target, trasferisce il suo momento agli atomi del target. Se il trasferimento di energia è sufficiente, farà saltare via completamente uno o più atomi dalla superficie del target.

Questi atomi neutri espulsi sono il materiale che alla fine formerà il film sottile.

Fase 3: Crescita del Film e Deposizione

La fase finale comporta il viaggio degli atomi espulsi e il loro accumulo sul substrato.

Trasporto Attraverso il Vuoto

Gli atomi sparati viaggiano in linea retta dal target attraverso la camera riempita di vuoto. La qualità del vuoto è fondamentale qui per impedire a questi atomi di collidere con altre particelle, il che li disperderebbe e comporterebbe un film non uniforme.

Condensazione sul Substrato

Quando gli atomi sparati raggiungono la superficie del substrato (il materiale che viene rivestito), si condensano e aderiscono.

Nel tempo, questo bombardamento continuo di atomi si accumula sul substrato, strato dopo strato, formando un film sottile denso e uniforme.

Comprendere i Compromessi e le Insidie

Sebbene potente, lo sputtering è un processo di precisione in cui piccole deviazioni possono avere conseguenze significative.

Il Nemico Costante: La Contaminazione

Un vuoto insufficiente è la principale fonte di fallimento. Se gas reattivi come ossigeno o vapore acqueo rimangono nella camera, possono reagire con gli atomi sparati e incorporarsi nel film in crescita, compromettendone la purezza e le prestazioni.

La Sfida dell'Uniformità

Ottenere uno spessore del film perfettamente uniforme su un substrato di grandi dimensioni è impegnativo. Richiede un'attenta progettazione della camera, il posizionamento del substrato rispetto al target e talvolta la rotazione del substrato per mediare eventuali incoerenze nel flusso di atomi sparati.

L'Equilibrio di Pressione

La pressione del gas di processo (ad esempio, argon) è una variabile critica. Una pressione troppo alta riduce il cammino libero medio, causando la dispersione degli atomi sparati. Una pressione troppo bassa può rendere difficile sostenere un plasma stabile, portando a un tasso di deposizione molto basso.

Come Applicare Queste Conoscenze

Comprendere questi passaggi fondamentali trasforma lo sputtering da una "scatola nera" a uno strumento ingegneristico prevedibile.

- Se la tua priorità principale è la purezza e la qualità del film: La tua prima priorità deve essere la qualità del vuoto. Monitora i tassi di perdita e assicurati la purezza del gas di processo.

- Se la tua priorità principale è il tasso di deposizione: Devi gestire la relazione tra la pressione del gas di processo e la potenza applicata per massimizzare la densità del plasma e, quindi, il tasso di bombardamento ionico.

- Se la tua priorità principale è l'uniformità del film: Devi considerare la geometria della camera, la distanza target-substrato e la potenziale necessità di rotazione del substrato.

Padroneggiando queste fasi fondamentali, ottieni il controllo diretto sulle proprietà e sulla qualità del materiale finale.

Tabella Riassuntiva:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Setup Ambiente | Creare alto vuoto e introdurre gas inerte (Argon) | Assicurare un percorso puro e diretto per il viaggio degli atomi |

| 2. Evento di Sputtering | Accendere il plasma e bombardare il target con ioni | Espellere atomi dal materiale target |

| 3. Crescita del Film | Trasportare e condensare gli atomi sul substrato | Costruire uno strato di film sottile uniforme e di elevata purezza strato dopo strato |

Pronto per ottenere una deposizione di film sottili precisa nel tuo laboratorio? Il processo di sputtering è fondamentale per creare rivestimenti di alta qualità per semiconduttori, ottica e applicazioni di ricerca. KINTEK è specializzata nel fornire attrezzature e materiali di consumo affidabili per soddisfare le tue specifiche esigenze di deposizione.

Contattaci oggi stesso per discutere di come le nostre soluzioni possono migliorare la tua ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barchetta di evaporazione per materia organica

Domande frequenti

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura