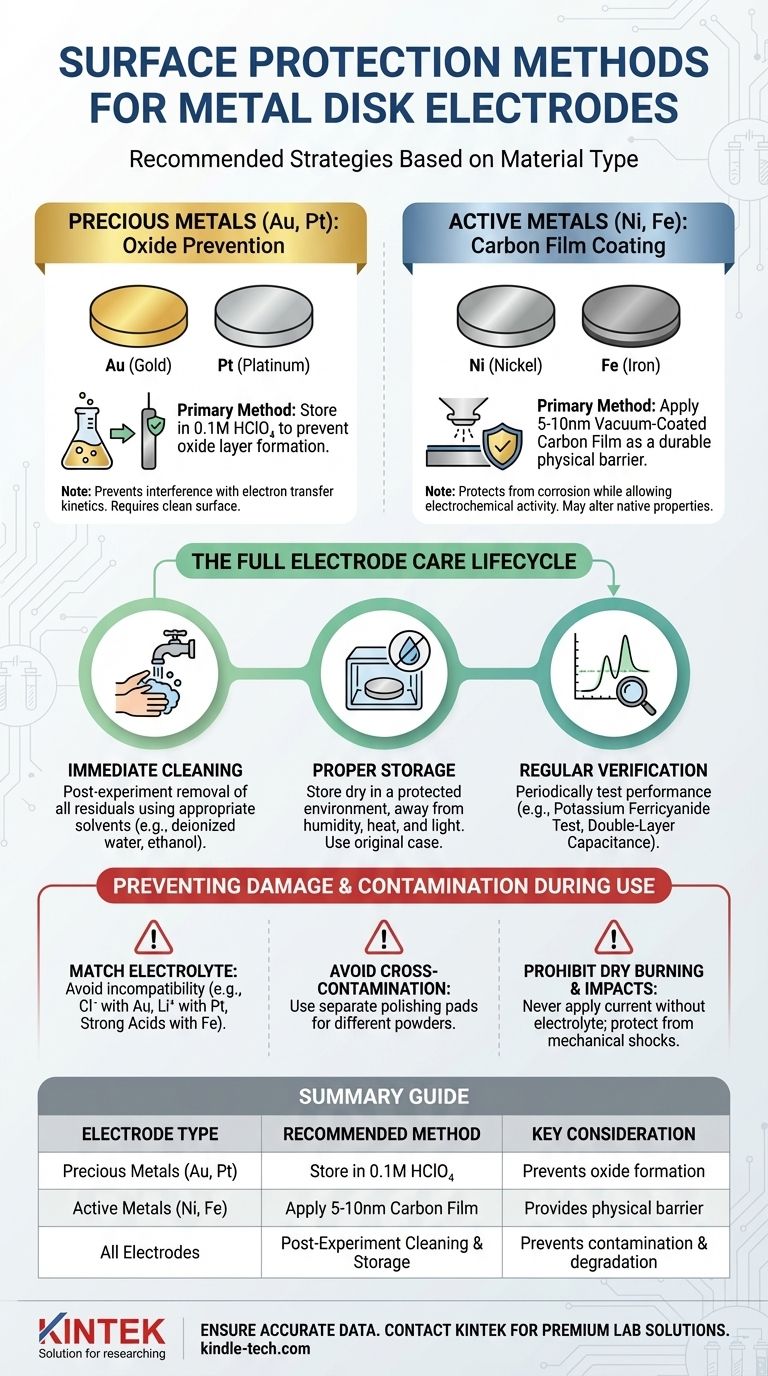

La protezione superficiale più efficace per un elettrodo a disco metallico dipende interamente dal suo materiale. Per i metalli preziosi come l'oro o il platino, la prevenzione della formazione di ossido superficiale è fondamentale, e ciò si ottiene al meglio conservando l'elettrodo in HClO₄ 0.1M. Per metalli più reattivi e attivi come il nichel, una barriera fisica come un film di carbonio rivestito sotto vuoto di 5-10nm offre la protezione più robusta.

Proteggere la superficie di un elettrodo non è una singola azione, ma un ciclo di vita completo. La vera protezione implica la scelta del metodo giusto per il materiale, la prevenzione dei danni durante l'uso e l'adozione di un rigoroso protocollo di pulizia e conservazione per garantire prestazioni a lungo termine e affidabilità dei dati.

Strategie Fondamentali di Protezione

La scelta iniziale della protezione è dettata dalla reattività chimica del materiale dell'elettrodo stesso. L'obiettivo è sempre quello di preservare una superficie pulita ed elettrochimicamente attiva, ma l'approccio differisce significativamente tra metalli inerti e attivi.

Per Metalli Preziosi (Au, Pt): Prevenzione dell'Ossido

I metalli preziosi come l'oro e il platino sono relativamente inerti ma possono comunque formare un sottile strato di ossido sulla loro superficie se esposti all'aria.

Questo film di ossido può interferire con la cinetica del trasferimento di elettroni, portando a risultati sperimentali imprecisi e non riproducibili.

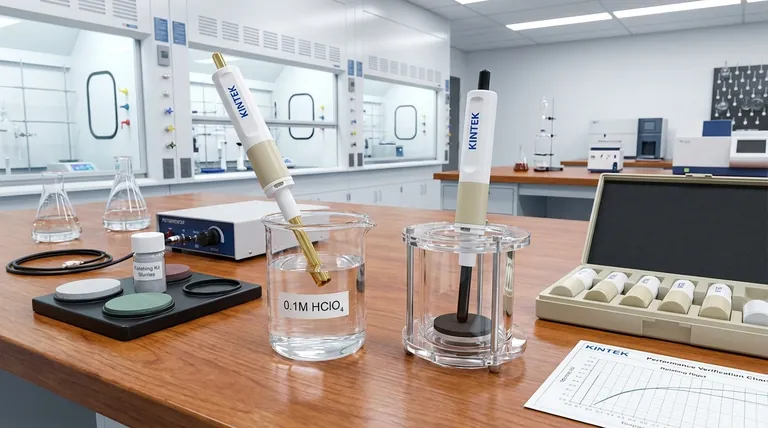

Per prevenire ciò, l'immersione dell'elettrodo in una soluzione di acido perclorico (HClO₄) 0.1M durante la conservazione è la pratica raccomandata.

Per Metalli Attivi (Ni, Fe): Rivestimento con Film di Carbonio

I metalli attivi come nichel, ferro o rame sono molto più suscettibili all'ossidazione e alla corrosione. La semplice immersione è spesso insufficiente per una protezione a lungo termine.

L'applicazione di un film di carbonio molto sottile (5-10nm) tramite rivestimento sotto vuoto crea una barriera fisica durevole.

Questo film protegge il metallo sottostante da ambienti aggressivi pur consentendo l'attività elettrochimica, sebbene possa alterare le proprietà native della superficie.

Prevenzione di Danni e Contaminazioni Durante l'Uso

La protezione si estende oltre la conservazione. Le cause più comuni di guasto degli elettrodi sono errori prevenibili commessi durante il processo sperimentale. L'adesione a rigorosi protocolli operativi è fondamentale per la longevità dell'elettrodo.

Abbinare l'Elettrolita all'Elettrodo

La compatibilità dell'elettrolita non è negoziabile. L'uso di un elettrolita incompatibile è un modo garantito per corrodere o danneggiare la superficie dell'elettrodo.

Ad esempio, evitare elettroliti contenenti ioni cloruro con elettrodi d'oro e ioni litio con elettrodi di platino. Allo stesso modo, acidi forti non dovrebbero essere usati con elettrodi a base di ferro.

Evitare la Contaminazione Incrociata Durante la Lucidatura

Se si lucidano gli elettrodi per ripristinare la superficie, è necessario utilizzare tamponi di lucidatura diversi per polveri di lucidatura diverse.

Il riutilizzo di un tampone introduce particelle abrasive da un passaggio precedente, che possono graffiare la superficie e contaminare l'elettrodo, compromettendo i risultati.

Proibire la Bruciatura a Secco e gli Impatti

Non applicare mai corrente all'elettrodo senza la presenza di un elettrolita (bruciatura a secco), poiché ciò può causare danni irreversibili alla superficie.

La superficie dell'elettrodo è anche fragile. Proteggerla da impatti meccanici, cadute o collisioni con altre apparecchiature di laboratorio.

Comprendere i Compromessi e le Insidie

Sebbene i metodi di protezione siano essenziali, non sono privi di considerazioni proprie. Comprendere i loro limiti è fondamentale per prendere decisioni informate e interpretare correttamente i dati.

L'Impatto dei Rivestimenti Protettivi

Un rivestimento fisico, come il film di carbonio utilizzato sui metalli attivi, altera intrinsecamente la superficie dell'elettrodo.

Sebbene offra un'eccellente protezione, questo film può alterare i tassi di trasferimento di elettroni e la firma elettrochimica dell'elettrodo rispetto al metallo nudo. Questo è un compromesso critico tra la conservazione e il mantenimento di una superficie nativa.

I Limiti dell'Immersione Chimica

La conservazione di un elettrodo di metallo prezioso in HClO₄ previene la formazione di nuovo ossido, ma non ripara una superficie già ossidata o contaminata.

Questo metodo fa parte di una routine di manutenzione, non una soluzione per un elettrodo danneggiato o sporco. Una pulizia adeguata dopo ogni esperimento deve precedere la conservazione.

Ignorare la Degradazione Graduale

Il guasto dell'elettrodo è raramente improvviso. È un processo lento di contaminazione, irruvidimento della superficie o passivazione.

Affidarsi solo all'ispezione visiva non è sufficiente. È necessario verificare attivamente le prestazioni dell'elettrodo per cogliere questo declino graduale prima che invalidi la ricerca.

Il Ciclo di Vita Completo della Cura dell'Elettrodo

Un elettrodo veramente protetto è quello gestito correttamente dalla fine di un esperimento all'inizio del successivo. Ciò richiede un processo disciplinato in tre fasi.

Fase 1: Pulizia Immediata Post-Esperimento

Non appena un esperimento è completato, rimuovere l'elettrodo dall'apparecchiatura.

Pulire accuratamente la superficie con solventi appropriati, come acqua deionizzata o etanolo, per rimuovere tutti gli elettroliti residui e i prodotti di reazione.

Fase 2: Conservazione Corretta

Dopo la pulizia, assicurarsi che l'elettrodo sia completamente asciutto.

Conservarlo in un ambiente asciutto e protetto, lontano da umidità, alte temperature e luce intensa. L'uso della custodia originale è sempre la migliore pratica.

Fase 3: Verifica Regolare delle Prestazioni

Testare periodicamente le prestazioni dell'elettrodo per assicurarsi che soddisfi le specifiche. Due metodi di verifica standard sono:

- Test con Ferricianuro di Potassio: La separazione del potenziale di picco (ΔEp) dovrebbe essere inferiore o uguale a 80mV a una velocità di scansione di 100mV/s.

- Capacità del Doppio Strato: La fluttuazione della misurazione in una soluzione di KCl 0.1M dovrebbe essere inferiore al 15%.

Fare la Scelta Giusta per il Tuo Obiettivo

- Se il tuo obiettivo principale è lavorare con metalli preziosi come Oro o Platino: Dai priorità alla prevenzione degli ossidi superficiali attraverso una corretta conservazione in HClO₄ 0.1M e una meticolosa selezione dell'elettrolita.

- Se il tuo obiettivo principale è utilizzare metalli attivi come Nichel o Ferro: Considera un film di carbonio protettivo rivestito sotto vuoto per una protezione robusta, ma sii consapevole del suo potenziale impatto sulla cinetica superficiale.

- Se il tuo obiettivo principale è la massima accuratezza e riproducibilità dei dati: Implementa un rigoroso protocollo di pulizia post-esperimento, corretta conservazione e verifica regolare delle prestazioni per cogliere la degradazione precocemente.

In definitiva, una cura coerente e metodica è la base per dati elettrochimici affidabili e riproducibili.

Tabella Riepilogativa:

| Tipo di Elettrodo | Metodo di Protezione Raccomandato | Considerazione Chiave |

|---|---|---|

| Metalli Preziosi (Au, Pt) | Conservare in HClO₄ 0.1M | Previene la formazione di ossido |

| Metalli Attivi (Ni, Fe) | Applicare film di carbonio 5-10nm | Fornisce barriera fisica |

| Tutti gli Elettrodi | Pulizia e conservazione post-esperimento | Previene contaminazione e degradazione |

Assicura che i tuoi dati elettrochimici siano accurati e riproducibili con le attrezzature e i materiali di consumo premium di KINTEK. Siamo specializzati nella fornitura di soluzioni affidabili per tutte le tue esigenze di laboratorio, inclusi i prodotti per la cura degli elettrodi. Contattaci oggi per scoprire come possiamo supportare la tua ricerca con attrezzature di alta qualità e consulenza esperta!

Guida Visiva

Prodotti correlati

- Elettrodo a disco rotante (anello-disco) RRDE / compatibile con PINE, ALS giapponese, Metrohm svizzero al carbonio vetroso platino

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Perché un elettrodo a disco-anello rotante (RRDE) ad alta precisione è essenziale per l'ORR? Sblocca cinetiche catalitiche precise

- Qual è l'applicazione dell'RRDE? Sblocca approfondimenti quantitativi su catalizzatori e reazioni

- Qual è la funzione di un sistema RDE da laboratorio per i catalizzatori OER? Ottimizzare lo screening dell'attività cinetica

- Quale ruolo gioca l'RRDE nella valutazione dei catalizzatori per la sintesi di H2O2? Migliorare la selettività e la precisione cinetica

- Qual è la differenza tra RDE e RRDE? Sblocca l'analisi avanzata delle reazioni elettrochimiche