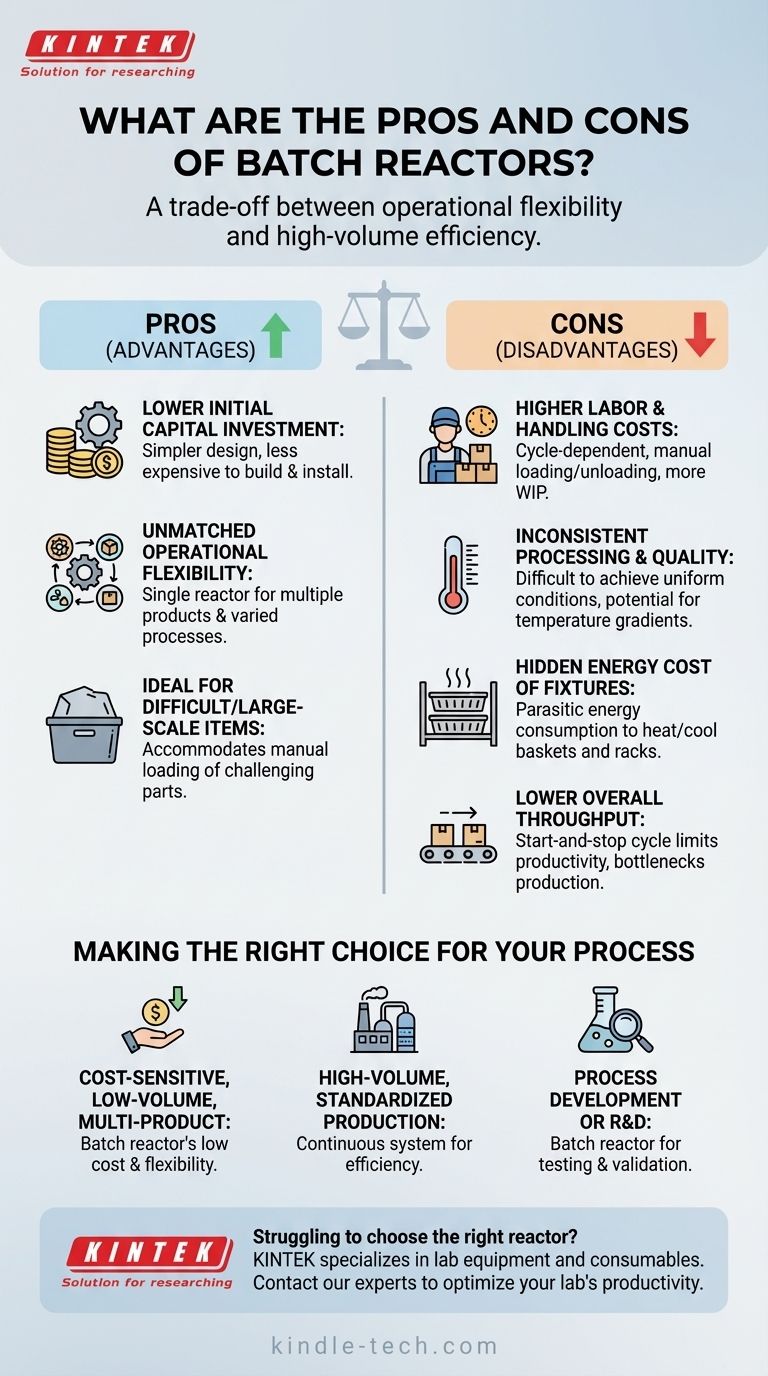

In fondo, un reattore discontinuo è un compromesso tra flessibilità operativa ed efficienza ad alto volume. Offre un investimento iniziale inferiore e la versatilità per gestire processi vari, rendendolo ideale per applicazioni specifiche. Tuttavia, questi benefici comportano costi più elevati in termini di manodopera, potenziali incongruenze nella qualità del prodotto e una produttività complessiva inferiore rispetto ai sistemi continui.

La decisione di utilizzare un reattore discontinuo non riguarda la ricerca di un'opzione universalmente superiore, ma l'abbinamento delle caratteristiche intrinseche del reattore — flessibilità e basso costo iniziale — a esigenze operative specifiche come la produzione a basso volume, lo sviluppo di processi o la gestione di materiali difficili.

I principali vantaggi dell'operazione discontinua

Il fascino di un reattore discontinuo risiede nella sua semplicità e adattabilità, che si traduce in diversi vantaggi chiave per il business e le operazioni.

Minore investimento di capitale iniziale

I reattori discontinui sono fondamentalmente più semplici nel design. Spesso consistono in poco più di un recipiente sigillato, il che li rende significativamente meno costosi da costruire, acquistare e installare rispetto a sistemi continui complessi e integrati.

Questa barriera d'ingresso inferiore li rende una scelta eccellente per startup, operazioni su piccola scala o per aggiungere capacità senza un massiccio esborso di capitale.

Flessibilità operativa ineguagliabile

Un singolo reattore discontinuo può essere utilizzato per più prodotti, diverse ricette di processo o cicli di trattamento termico vari con un cambio minimo.

Questa versatilità è inestimabile in ambienti in cui le esigenze di produzione fluttuano, come nella produzione a contratto o in strutture che producono una vasta gamma di prodotti a basso volume. È anche ideale per la ricerca e sviluppo, dove i processi vengono costantemente testati e perfezionati.

Ideale per articoli difficili o di grandi dimensioni

Alcuni materiali o parti sono semplicemente troppo grandi, ingombranti o difficili da gestire per un sistema di alimentazione continua automatizzato.

Un reattore discontinuo consente il caricamento manuale di questi articoli impegnativi, fornendo una soluzione pratica che i sistemi continui non possono facilmente accogliere.

Comprendere i compromessi e le inefficienze

La flessibilità di un reattore discontinuo comporta inefficienze intrinseche che devono essere attentamente considerate. Questi svantaggi sono la ragione principale per cui i sistemi continui sono preferiti per la produzione di massa.

Costi di manodopera e gestione più elevati

Il processo discontinuo dipende dal ciclo, richiedendo agli operatori di caricare manualmente le materie prime e scaricare i prodotti finiti per ogni singola esecuzione.

Ciò significa anche che è necessario un maggiore inventario di prodotti in lavorazione (WIP) poiché le parti devono essere raccolte e messe in scena per formare un lotto completo, aggiungendo complessità logistica e costi di manodopera.

Elaborazione e qualità incoerenti

Ottenere condizioni uniformi all'interno di un lotto è una sfida importante. In un forno per il trattamento termico, ad esempio, le parti più vicine alla fonte di calore si riscalderanno molto più velocemente di quelle al centro del carico.

Questo gradiente di temperatura può portare a una qualità del prodotto incoerente, con variazioni da una parte all'altra all'interno dello stesso lotto.

Il costo energetico nascosto degli accessori

Le parti vengono tipicamente caricate in un reattore discontinuo utilizzando cestelli, rastrelliere o carrelli. Questa massa termica deve anche essere riscaldata e raffreddata insieme al prodotto durante ogni ciclo.

Questo consumo energetico parassitario aumenta significativamente il carico termico complessivo e fa aumentare i costi energetici, un'inefficienza che è in gran parte assente nei sistemi continui dove gli accessori rimangono a una temperatura operativa costante.

Produttività complessiva inferiore

Il tempo di ciclo totale per un lotto include caricamento, riscaldamento, elaborazione, raffreddamento e scaricamento. Questa natura di avvio e arresto limita intrinsecamente la sua produttività.

Per esigenze di alto volume, il tempo di inattività tra i lotti crea un collo di bottiglia che rende impossibile competere con la produzione ininterrotta di un reattore continuo.

Fare la scelta giusta per il tuo processo

La scelta tra un reattore discontinuo e un'alternativa è una scelta strategica che dipende interamente dal tuo obiettivo primario.

- Se il tuo obiettivo principale è una produzione sensibile ai costi, a basso volume o multi-prodotto: il basso costo iniziale e l'elevata flessibilità di un reattore discontinuo sono i suoi maggiori punti di forza.

- Se il tuo obiettivo principale è una produzione standardizzata e ad alto volume: le inefficienze intrinseche in termini di manodopera, energia e produttività rendono un sistema continuo la scelta ovvia.

- Se il tuo obiettivo principale è lo sviluppo di processi o la R&S: la capacità di eseguire esperimenti piccoli, vari e isolati rende un reattore discontinuo lo strumento ideale per test e convalida.

Comprendendo questi compromessi fondamentali, puoi selezionare con sicurezza lo strumento giusto per il tuo obiettivo operativo specifico.

Tabella riassuntiva:

| Aspetto | Pro (Vantaggi) | Contro (Svantaggi) |

|---|---|---|

| Costo | Minore investimento di capitale iniziale | Costi di manodopera e gestione più elevati |

| Flessibilità | Versatilità ineguagliabile per uso multi-prodotto | Produttività complessiva inferiore |

| Operazione | Ideale per articoli difficili o di grandi dimensioni | Elaborazione e qualità incoerenti |

| Efficienza | Eccellente per R&S e sviluppo di processi | Costo energetico nascosto dal riscaldamento degli accessori |

Fai fatica a scegliere il reattore giusto per le esigenze uniche del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo consulenza esperta e soluzioni su misura per i tuoi processi specifici, sia che tu abbia bisogno della flessibilità di un reattore discontinuo o dell'efficienza di un sistema continuo. Contatta i nostri esperti oggi stesso per ottimizzare la produttività del tuo laboratorio e ottenere risultati coerenti e di alta qualità!

Guida Visiva

Prodotti correlati

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Cella Elettrochimica Elettrolitica Super Sigillata

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Quale ambiente fornisce un'autoclave rivestita in PTFE per la sintesi di TiO2-GQD? Ottieni risultati superiori nei nanocompositi

- Qual è il ruolo di un'autoclave ad alta pressione in acciaio inossidabile rivestita in PTFE nella sintesi di ZrW2O8? Ottenere alta purezza

- Qual è il significato dell'ambiente idrotermale nella preparazione dell'HA? Ottimizzare la struttura mesoporosa e la purezza

- Qual è il ruolo di un reattore ad alta pressione nella sintesi di nanocompositi magnetici di h-BN? Master Precision Deposition

- Perché gli autoclavi in acciaio inossidabile sono fondamentali per la preparazione di PCL-TPE? Padronanza della policondensazione ad alto vuoto