I rivestimenti di Carbonio Simil-Diamante (DLC) sono una classe di film di carbonio amorfo definiti da una combinazione unica di proprietà tipicamente riscontrate solo nel diamante naturale. Le loro caratteristiche principali sono la durezza eccezionale, un coefficiente di attrito estremamente basso e un'elevata resistenza all'usura, che li rende una scelta privilegiata per proteggere i componenti critici dal cedimento meccanico.

Il termine "DLC" non si riferisce a un singolo materiale, ma a una famiglia di rivestimenti. La sfida principale per qualsiasi ingegnere è comprendere che le proprietà del DLC possono essere regolate con precisione, il che significa che il successo non risiede solo nello scegliere il DLC, ma nel selezionare il *tipo giusto* di DLC per una specifica applicazione.

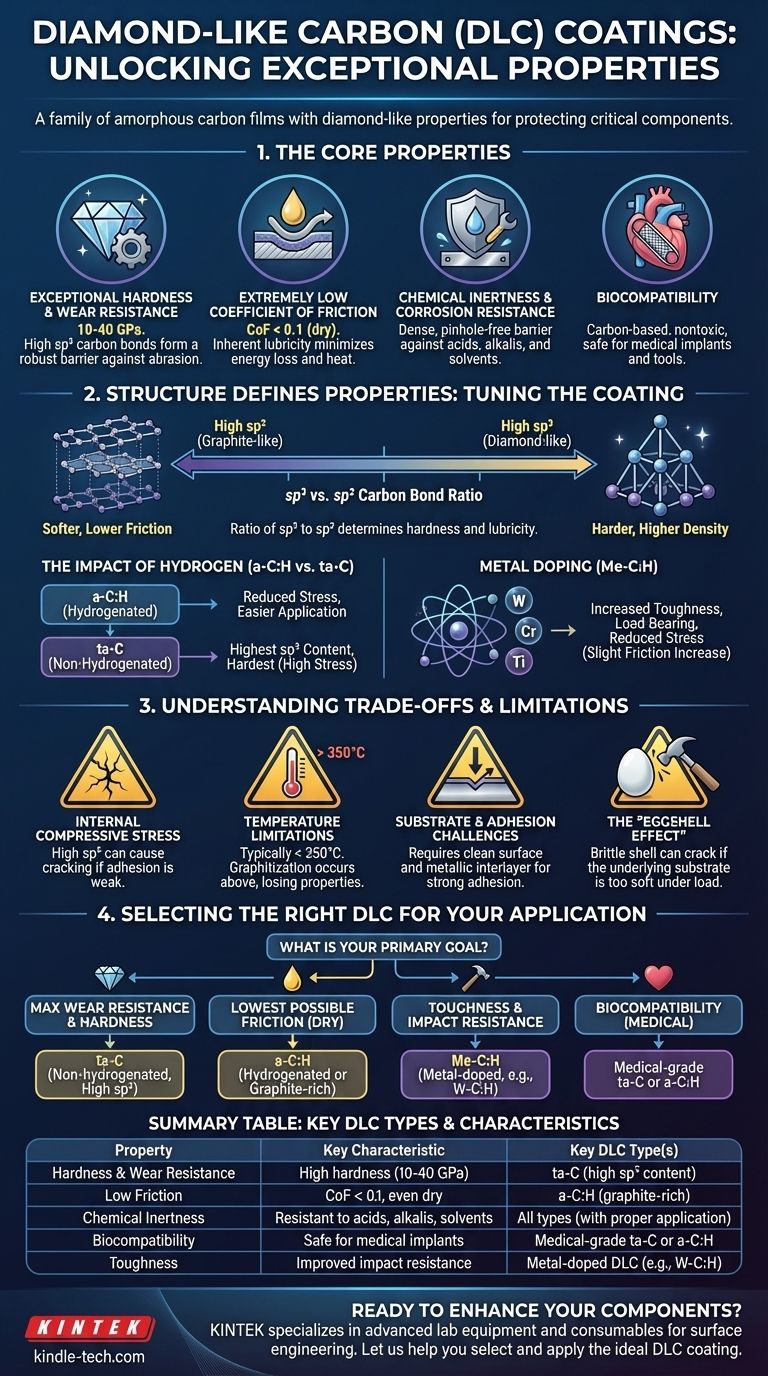

Le Proprietà Fondamentali che Definiscono il DLC

Il valore del DLC deriva dalla sua capacità di conferire proprietà simili al diamante alla superficie di materiali meno durevoli come acciaio, alluminio e titanio.

Durezza Eccezionale e Resistenza all'Usura

I rivestimenti DLC sono eccezionalmente duri, misurando spesso tra 10 e 40 GPa (Gigapascal). A titolo di paragone, la maggior parte degli acciai temprati è inferiore a 10 GPa.

Questa durezza deriva da una struttura amorfa e densa contenente un'alta percentuale di legami carboniosi ibridati sp³, lo stesso tipo di legami incredibilmente forti presenti nel diamante naturale. Questa struttura fornisce una barriera robusta che protegge direttamente la superficie di un componente dall'usura abrasiva e adesiva.

Coefficiente di Attrito Estremamente Basso

Una delle proprietà più preziose del DLC è la sua lubrificità intrinseca. Molte varianti di DLC mostrano un coefficiente di attrito inferiore a 0,1, un livello tipicamente associato a condizioni umide e lubrificate, eppure il DLC può raggiungerlo in un ambiente asciutto.

Questo attrito ultra-basso minimizza la perdita di energia, riduce la generazione di calore tra le parti in movimento e previene il grippaggio superficiale sotto carico elevato.

Inerzia Chimica e Resistenza alla Corrosione

La natura densa e priva di pori di un rivestimento DLC ben applicato lo rende un'eccellente barriera chimica. È in gran parte inerte e non reagisce con acidi, alcali o solventi comuni.

Questa proprietà protegge il materiale substrato sottostante dalla corrosione e dagli attacchi chimici, prolungando la vita dei componenti in ambienti operativi difficili.

Biocompatibilità

Poiché sono composti principalmente da carbonio, molte forme di DLC sono biocompatibili. Non rilasciano elementi tossici nel corpo né innescano una risposta immunitaria significativa.

Ciò ha reso il DLC un rivestimento critico per impianti medici, come articolazioni ortopediche, stent coronarici e strumenti chirurgici, dove la resistenza all'usura e la sicurezza biologica sono fondamentali.

Perché "DLC" Non È Un Singolo Materiale: Il Ruolo della Struttura

Le proprietà specifiche di un rivestimento DLC sono determinate dalla sua struttura atomica. Comprendere queste variazioni è fondamentale per scegliere la formulazione corretta.

Il Rapporto tra Legami Carboniosi sp³ e sp²

La caratteristica distintiva di qualsiasi DLC è il rapporto tra i legami sp³ simili al diamante e i legami sp² simili alla grafite.

- Un alto contenuto di sp³ si traduce in maggiore durezza, rigidità e densità.

- Un alto contenuto di sp² si traduce in un rivestimento più morbido ma contribuisce a un attrito inferiore e a una migliore lubrificità.

Il processo di deposizione è controllato per ottenere il rapporto ideale per l'applicazione prevista.

L'Impatto dell'Idrogeno (a-C:H vs. ta-C)

I DLC sono ampiamente classificati in base alla presenza di idrogeno.

- Il Carbonio Amorfo Idrogenato (a-C:H) è il tipo più comune. L'idrogeno aiuta a stabilizzare la struttura atomica e a ridurre lo stress interno, rendendolo più facile da applicare.

- Il Carbonio Amorfo Tetraedrico (ta-C) non è idrogenato e presenta la più alta concentrazione di legami sp³. È la forma di DLC più dura e più simile al diamante, ma contiene uno stress interno significativo.

L'Uso dell'Aggiunta di Metalli (Me-C:H)

Per ottimizzare ulteriormente le proprietà, metalli come Tungsteno (W), Cromo (Cr) o Titanio (Ti) possono essere incorporati nella struttura DLC.

L'aggiunta di metalli può aumentare la tenacità del rivestimento, migliorarne la capacità di sopportare carichi e ridurre l'alto stress interno. Tuttavia, ciò comporta spesso un leggero aumento del coefficiente di attrito rispetto al DLC puro.

Comprendere i Compromessi e i Limiti

Sebbene potenti, i rivestimenti DLC non sono una soluzione universale. I loro limiti devono essere rispettati per un'applicazione di successo.

Stress Compressivo Interno

La stessa cosa che rende alcuni DLC duri—un alto contenuto di sp³—crea anche un elevato stress compressivo interno. Se questo stress supera la forza di adesione del rivestimento al substrato, può fratturarsi spontaneamente o delaminare. Ciò viene spesso gestito con strati di adesione specializzati e controlli di processo.

Limitazioni di Temperatura

La maggior parte dei rivestimenti DLC disponibili in commercio, in particolare le forme idrogenate, sono limitati a temperature di esercizio inferiori a 350°C (660°F). Al di sopra di questa temperatura, la struttura inizia a degradarsi in un processo chiamato grafittizzazione, dove i duri legami sp³ si convertono in morbidi legami sp², causando la perdita delle proprietà benefiche del rivestimento.

Sfide di Substrato e Adesione

Il DLC richiede una superficie estremamente pulita e spesso un interstrato metallico per ottenere una forte adesione. Inoltre, i metodi di applicazione più comuni (Deposizione Fisica da Vapore) sono processi a linea di vista, rendendo difficile rivestire uniformemente geometrie interne complesse.

L'"Effetto Guscio d'Uovo"

I rivestimenti DLC sono estremamente duri ma anche molto sottili e fragili. Se il substrato sottostante è troppo morbido, un impatto acuto può deformare il substrato, causando la rottura e il cedimento del rigido "guscio" DLC. Il substrato deve essere sufficientemente duro da sostenere il rivestimento sotto carico.

Selezionare il DLC Giusto per la Tua Applicazione

La scelta della formulazione DLC corretta è una questione di prioritizzare il tuo obiettivo ingegneristico principale.

- Se la tua attenzione principale è la massima resistenza all'usura e la durezza: Un rivestimento di carbonio amorfo tetraedrico (ta-C) non idrogenato è la scelta migliore grazie al suo superiore contenuto di sp³.

- Se la tua attenzione principale è l'attrito più basso possibile per la corsa a secco: Un DLC idrogenato (a-C:H) o ricco di grafite fornisce la migliore lubrificità.

- Se la tua attenzione principale è la tenacità e la resistenza agli urti: Un DLC drogato con metalli (come W-C:H) offre uno stress interno ridotto e un migliore supporto al carico.

- Se la tua attenzione principale è la biocompatibilità per uso medico: È necessaria una formulazione ta-C o a-C:H di grado medico puro e certificato per garantire la sicurezza del paziente.

In definitiva, sfruttare la potenza del DLC significa abbinare le sue proprietà regolabili alle precise esigenze della tua sfida ingegneristica.

Tabella Riassuntiva:

| Proprietà | Caratteristica Chiave | Tipo/i di DLC Chiave |

|---|---|---|

| Durezza e Resistenza all'Usura | Elevata durezza (10-40 GPa), protegge dall'abrasione | ta-C (alto contenuto di sp³) |

| Basso Attrito | Coefficiente di attrito < 0,1, anche a secco | a-C:H (ricco di grafite) |

| Inerzia Chimica | Resistente ad acidi, alcali e solventi | Tutti i tipi (con applicazione corretta) |

| Biocompatibilità | Sicuro per impianti e strumenti medici | ta-C o a-C:H di grado medico |

| Tenacità | Migliore resistenza agli urti e capacità di carico | DLC drogato con metalli (es. W-C:H) |

Pronto a migliorare i tuoi componenti con le prestazioni precise dei rivestimenti DLC?

In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate e materiali di consumo per l'ingegneria delle superfici. La nostra esperienza può aiutarti a selezionare e applicare il rivestimento DLC ideale, sia che tu abbia bisogno della massima durezza per strumenti industriali, del più basso attrito per parti in movimento o di biocompatibilità certificata per dispositivi medici.

Forniamo soluzioni per laboratori e produttori che mirano a migliorare la longevità, l'efficienza e le prestazioni dei prodotti. Contatta oggi i nostri esperti per discutere come possiamo supportare i requisiti specifici del tuo progetto e portare i vantaggi della tecnologia DLC nelle tue applicazioni.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Stampi per pressatura isostatica per laboratorio

Domande frequenti

- Quali sono le caratteristiche chiave delle apparecchiature PECVD tubolari ad alta capacità? Massimizzare la produttività per la produzione di celle al silicio

- Come facilitano le apparecchiature PECVD la crescita direzionale dei nanotubi di carbonio? Ottenere un preciso allineamento verticale

- Il rivestimento DLC è resistente alla corrosione? Massimizzare la protezione con la giusta ingegneria superficiale

- Quali sono i vantaggi dell'utilizzo di un sistema PECVD per film DLC? Ottenere precisione a bassa temperatura per substrati sensibili

- Quali gas vengono utilizzati nel PECVD? Una guida alle miscele di gas funzionali per la deposizione di film sottili

- Qual è il vantaggio del VHF-PECVD rispetto all'RF-PECVD? Massimizzare i tassi di deposizione per la crescita avanzata di film sottili

- Quali sono gli svantaggi del rivestimento DLC? Limitazioni chiave da considerare prima dell'applicazione

- Qual è il principio del CVD potenziato al plasma? Abilitare la deposizione di film sottili a bassa temperatura