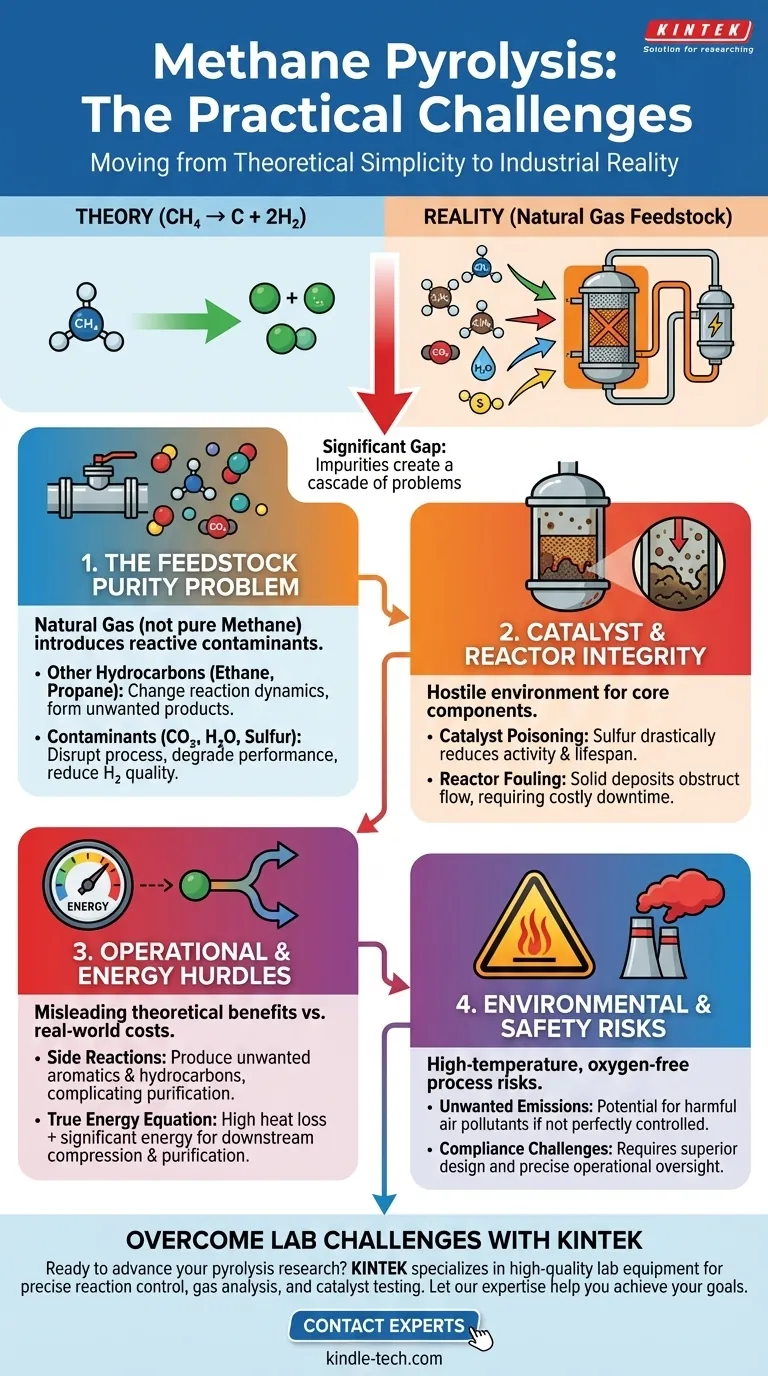

Sebbene promettente sulla carta, la pirolisi del metano deve affrontare sfide pratiche significative che ne complicano l'applicazione nel mondo reale. I problemi principali derivano dall'uso di gas naturale impuro come feedstock anziché metano puro, il che porta al degrado del catalizzatore, a reazioni secondarie indesiderate e a un'efficienza energetica imprevedibile. Inoltre, il processo ad alta temperatura comporta il rischio di creare emissioni atmosferiche nocive se non gestito con precisione.

La sfida centrale della pirolisi del metano è il divario significativo tra la sua semplicità teorica (CH₄ → C + 2H₂) e la realtà ingegneristica dell'utilizzo del gas naturale. Le impurità intrinseche nel gas naturale introducono una cascata di problemi che influiscono sulla stabilità del processo, sulla purezza del prodotto e sulla sostenibilità ambientale ed economica complessiva.

Il problema della purezza del feedstock: gas naturale contro metano

L'ostacolo più significativo è che i processi industriali utilizzano gas naturale, non metano puro. Questa distinzione è fondamentale perché i composti aggiuntivi presenti nel gas naturale interferiscono con la reazione di pirolisi.

L'impatto degli altri idrocarburi

Il gas naturale contiene componenti minori come etano e propano. Sebbene anche questi possano essere convertiti, la loro presenza modifica la dinamica della reazione e può portare alla formazione di prodotti secondari non intenzionali.

Il ruolo dei contaminanti

Più problematici sono i contaminanti non idrocarburici come l'anidride carbonica (CO₂), l'acqua (H₂O) e i composti solforati. Queste sostanze sono reattive nelle condizioni di pirolisi e possono disturbare l'intero processo.

Conseguenze per il processo

Queste impurità degradano direttamente le prestazioni influenzando negativamente i tassi di conversione, la selettività del prodotto e la qualità finale del gas idrogeno. Rendono difficile prevedere e controllare in modo affidabile l'esito della reazione.

Sfide relative all'integrità del catalizzatore e del reattore

Le impurità nel gas naturale creano un ambiente ostile per i componenti principali di un sistema di pirolisi: il catalizzatore e il reattore stesso.

Disattivazione e stabilità del catalizzatore

I catalizzatori sono essenziali per consentire la reazione a temperature più basse e più economiche. Tuttavia, composti come lo zolfo sono noti veleni per i catalizzatori, riducendo drasticamente l'attività e la vita utile del catalizzatore, il che aumenta i costi operativi.

Depositi solidi e incrostazione del reattore

Il processo è progettato per produrre carbonio solido, ma le impurità possono portare alla formazione di depositi solidi indesiderati all'interno del reattore. Questa "incrostazione" (fouling) può ostruire il flusso di gas, ridurre l'efficienza e richiedere costosi arresti per la manutenzione.

Comprendere gli ostacoli pratici

I benefici teorici della pirolisi del metano possono essere fuorvianti senza riconoscere i costi operativi ed energetici necessari per farla funzionare in modo sicuro ed efficiente.

Il rischio di emissioni indesiderate

La pirolisi opera a temperature molto elevate in un ambiente privo di ossigeno. Se il sistema non è progettato, gestito e mantenuto perfettamente, può produrre emissioni che influiscono negativamente sulla qualità dell'aria.

La vera equazione energetica

Un semplice bilancio energetico è incompleto. È necessario tenere conto della perdita di calore specifica del processo dal reattore ad alta temperatura e dell'energia significativa richiesta per la compressione e la purificazione dell'idrogeno a valle.

Il problema delle reazioni secondarie

Le reazioni secondarie possono produrre sottoprodotti indesiderati, inclusi composti aromatici e altri idrocarburi. Se l'obiettivo è produrre idrogeno di elevata purezza per uso industriale (ad esempio, celle a combustibile), questi contaminanti devono essere rimossi, aggiungendo complessità e costi.

Fare una valutazione informata

Quando si valuta la pirolisi del metano, il tuo obiettivo principale determinerà quali sfide sono più critiche per il successo del tuo progetto.

- Se il tuo obiettivo principale è produrre idrogeno di elevata purezza: La tua sfida principale sarà gestire le reazioni secondarie e tenere conto del significativo costo energetico della purificazione del gas a valle.

- Se il tuo obiettivo principale è l'efficienza e la longevità del processo: Devi dare priorità al pretrattamento del feedstock per rimuovere contaminanti come zolfo e idrocarburi superiori prima che entrino nel reattore.

- Se il tuo obiettivo principale è la conformità ambientale: Il tuo compito critico è investire in una progettazione superiore del reattore e in controlli operativi per catturare eventuali emissioni fuggitive.

L'implementazione di successo della pirolisi del metano dipende dal superamento della sua semplice equazione chimica e dall'affrontare rigorosamente le complesse realtà dei feedstock industriali e delle dinamiche energetiche.

Tabella riassuntiva:

| Categoria del problema | Sfide chiave | Impatto sul processo |

|---|---|---|

| Purezza del feedstock | Impurità nel gas naturale (CO₂, H₂O, zolfo) | Tassi di conversione ridotti, scarsa purezza dell'idrogeno, risultati imprevedibili |

| Catalizzatore e reattore | Avvelenamento del catalizzatore, incrostazione del reattore da solidi | Aumento dei costi operativi, manutenzione frequente, longevità ridotta |

| Efficienza del processo | Reazioni secondarie, elevata energia per purificazione/compressione | Efficienza complessiva inferiore, maggiore complessità e costo operativo |

| Rischio ambientale | Potenziale di emissioni nocive se scarsamente controllate | Sfide di conformità, impatto ambientale negativo |

Pronto a superare le sfide della pirolisi e della lavorazione avanzata dei gas nel tuo laboratorio?

KINTEK è specializzata in attrezzature e materiali di consumo di alta qualità per laboratori, fornendo gli strumenti affidabili di cui hai bisogno per un controllo preciso della reazione, l'analisi dei gas e il collaudo dei catalizzatori. Lascia che la nostra esperienza ti aiuti a navigare in processi complessi e a raggiungere i tuoi obiettivi di ricerca o di controllo qualità.

Contatta oggi stesso i nostri esperti per discutere le tue esigenze specifiche di laboratorio e trovare la soluzione giusta.

Guida Visiva

Prodotti correlati

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è il contributo di un reattore idrotermale alla costruzione di pori graduati? Modelli di precisione per TAS

- Qual è lo scopo dell'utilizzo di un reattore idrotermale ad alta temperatura? Migliorare la sintesi del catodo di Iodio@Carbone Attivato

- Qual è la funzione di un reattore idrotermale a temperatura costante? Attivazione della cenere volante del carbone

- Perché gli autoclavi ad alta pressione sono essenziali per la preparazione di agenti indurenti a base di poliammide bio-based dall'acido dimerico?

- Qual è lo scopo dell'utilizzo di gas argon ad alta purezza in un reattore ad alta pressione? Garantire dati precisi sui test di corrosione