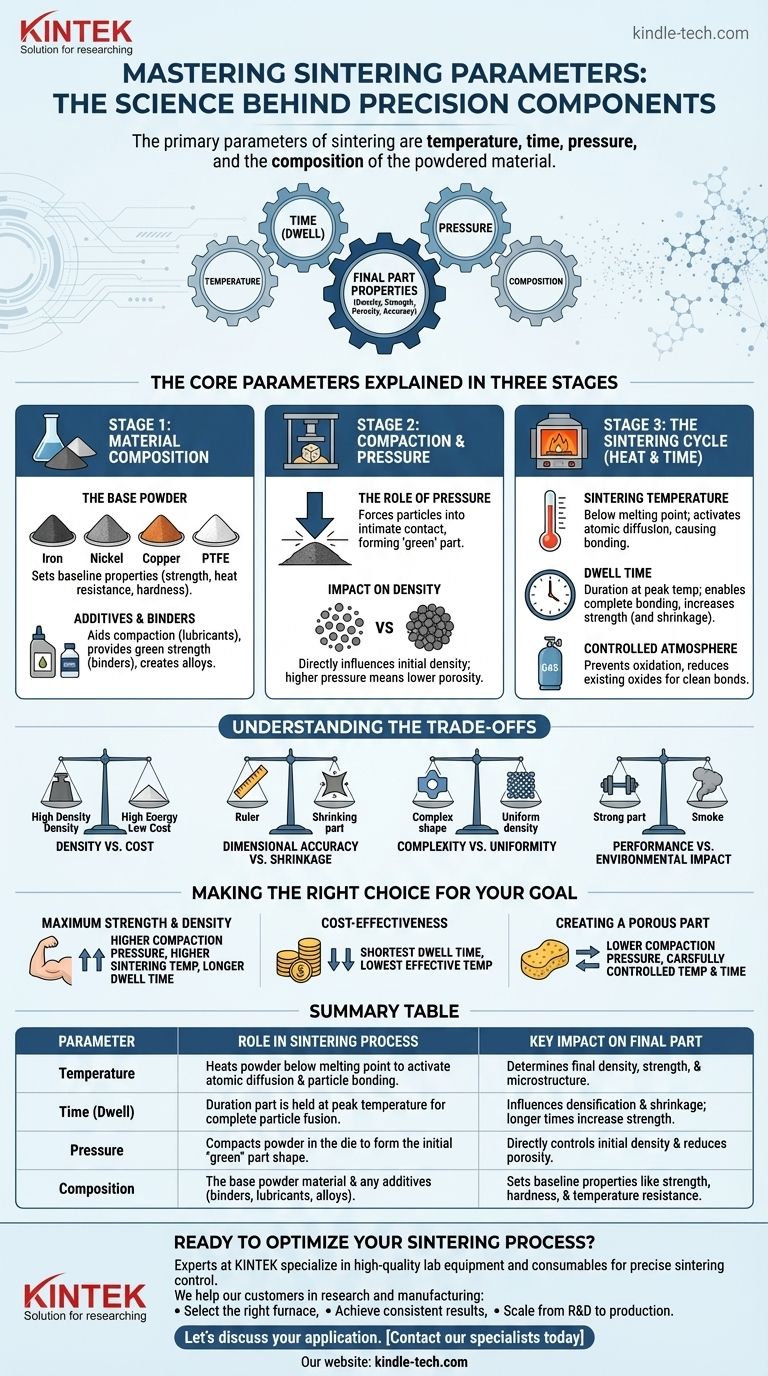

I parametri primari della sinterizzazione sono la temperatura, il tempo, la pressione e la composizione del materiale in polvere. Queste quattro variabili sono altamente interdipendenti e devono essere controllate con precisione. Insieme, esse determinano la densità finale, la porosità, la resistenza e la precisione dimensionale del pezzo finito, governando il modo in cui le singole particelle di polvere si legano e si fondono in una massa solida.

La sinterizzazione è molto più che un semplice riscaldamento di una polvere compressa. È un processo ingegneristico sofisticato in cui l'attenta manipolazione dei suoi parametri fondamentali—temperatura, tempo, pressione e composizione—viene utilizzata per progettare deliberatamente la microstruttura finale e le caratteristiche prestazionali di un componente.

I parametri fondamentali della sinterizzazione spiegati

Per capire come funziona ogni parametro, è meglio vederli nel contesto delle tre fasi primarie del processo di sinterizzazione. Ogni fase ha un parametro dominante che ne determina il risultato.

Fase 1: Composizione del materiale

Il processo inizia prima che venga applicato qualsiasi calore o pressione. La scelta dei materiali è il parametro fondamentale che determina le potenziali proprietà del prodotto finale.

La polvere base

La selezione della polvere metallica o ceramica primaria (come ferro, nichel, rame o PTFE) stabilisce la base per caratteristiche come resistenza, resistenza alla temperatura e durezza.

Additivi e leganti

I lubrificanti vengono spesso miscelati per facilitare la fase di compattazione, mentre i leganti forniscono una "resistenza a verde" iniziale al pezzo non sinterizzato. Possono essere aggiunti agenti rinforzanti o altri elementi per creare leghe specifiche o migliorare le proprietà.

Fase 2: Compattazione e pressione

Una volta miscelata la polvere, essa viene formata nella sua forma desiderata, tipicamente pressandola in uno stampo. Qui la pressione diventa la variabile critica.

Il ruolo della pressione

L'alta pressione viene utilizzata per compattare la polvere, forzando le particelle a stretto contatto. Questa azione forma la forma iniziale, nota come pezzo "verde".

Impatto sulla densità

La quantità di pressione applicata influenza direttamente la densità iniziale del pezzo verde. Una pressione più elevata riduce lo spazio (porosità) tra le particelle, il che porta a un prodotto finale più denso e resistente dopo il riscaldamento.

Fase 3: Il ciclo di sinterizzazione (calore e tempo)

Il pezzo verde viene posto in un forno per la fase finale e trasformativa. Qui, temperatura e tempo lavorano in concerto per fondere le particelle in un tutt'uno unificato.

Temperatura di sinterizzazione

Il pezzo viene riscaldato in un'atmosfera controllata a una temperatura appena inferiore al punto di fusione del materiale primario. Questa energia termica attiva la diffusione atomica, facendo sì che i confini tra le singole particelle si sfumino e si leghino insieme.

Tempo di mantenimento

Questa è la durata in cui il pezzo viene mantenuto alla temperatura di sinterizzazione massima. Un tempo di mantenimento più lungo consente un legame e una densificazione più completi delle particelle, il che tipicamente aumenta la resistenza ma può anche aumentare il ritiro.

Atmosfera controllata

L'atmosfera all'interno del forno è un parametro sottile ma critico. Viene attentamente controllata (ad esempio, utilizzando gas inerti) per prevenire l'ossidazione della polvere metallica e per aiutare a ridurre eventuali ossidi esistenti, garantendo legami puliti e forti tra le particelle.

Comprendere i compromessi

L'ottimizzazione dei parametri di sinterizzazione è sempre un atto di bilanciamento. Il raggiungimento di una proprietà desiderata spesso comporta un compromesso con un'altra.

Densità vs. Costo

Temperature più elevate e tempi di mantenimento più lunghi producono pezzi più resistenti e densi. Tuttavia, consumano anche più energia e riducono la produttività del forno, aumentando il costo per pezzo.

Precisione dimensionale vs. Ritiro

Man mano che le particelle si fondono e i pori vengono eliminati, il pezzo si ritira naturalmente. Questo ritiro deve essere calcolato con precisione e considerato nella progettazione iniziale dello stampo. Cicli di sinterizzazione aggressivi che massimizzano la densità possono rendere più difficile il controllo di questo ritiro.

Complessità vs. Uniformità

Geometrie complesse dei pezzi possono portare a una densità non uniforme durante la fase di compattazione. Le aree con densità iniziale inferiore potrebbero non sinterizzare in modo altrettanto efficace, creando potenziali punti deboli nel componente finale.

Prestazioni vs. Impatto ambientale

Le alte temperature coinvolte nella sinterizzazione possono rilasciare emissioni. Di conseguenza, i produttori devono rispettare rigorose normative ambientali, che possono influenzare le scelte di processo e i tassi di produzione.

Fare la scelta giusta per il tuo obiettivo

I parametri ideali dipendono interamente dall'applicazione del pezzo finale. Devi adattare il tuo approccio in base al requisito di prestazione più critico.

- Se il tuo obiettivo principale è la massima resistenza e densità: Utilizza pressioni di compattazione più elevate, temperature di sinterizzazione più elevate e tempi di mantenimento più lunghi per minimizzare la porosità.

- Se il tuo obiettivo principale è l'efficacia in termini di costi per pezzi ad alto volume: Ottimizza per il tempo di mantenimento più breve possibile e la temperatura efficace più bassa che soddisfi comunque le specifiche minime di prestazione.

- Se il tuo obiettivo principale è creare un pezzo poroso (ad esempio, per filtri o cuscinetti autolubrificanti): Utilizza pressioni di compattazione inferiori e controlla attentamente la temperatura e il tempo per creare legami forti tra le particelle, preservando il livello di porosità desiderato.

Padroneggiare questi parametri trasforma una semplice polvere in un componente ingegnerizzato con precisione, progettato per il suo compito specifico.

Tabella riassuntiva:

| Parametro | Ruolo nel processo di sinterizzazione | Impatto chiave sul pezzo finale |

|---|---|---|

| Temperatura | Riscalda la polvere al di sotto del punto di fusione per attivare la diffusione atomica e il legame delle particelle. | Determina la densità finale, la resistenza e la microstruttura. |

| Tempo (Mantenimento) | Durata in cui il pezzo viene mantenuto alla temperatura massima per la fusione completa delle particelle. | Influenza la densificazione e il ritiro; tempi più lunghi aumentano la resistenza. |

| Pressione | Comprime la polvere nello stampo per formare la forma iniziale del pezzo "verde". | Controlla direttamente la densità iniziale e riduce la porosità. |

| Composizione | Il materiale in polvere di base e gli eventuali additivi (leganti, lubrificanti, leghe). | Stabilisce le proprietà di base come resistenza, durezza e resistenza alla temperatura. |

Pronto a ottimizzare il tuo processo di sinterizzazione?

La scelta dei parametri giusti è fondamentale per ottenere la densità, la resistenza e la precisione dimensionale desiderate nei tuoi componenti sinterizzati. Gli esperti di KINTEK sono specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità necessari per un controllo preciso della sinterizzazione.

Aiutiamo i nostri clienti nella ricerca e nella produzione a:

- Selezionare il forno giusto per la sinterizzazione a temperatura e atmosfera controllate.

- Ottenere risultati coerenti con attrezzature affidabili e supporto esperto.

- Passare dalla R&S alla produzione con soluzioni su misura per il tuo materiale specifico e gli obiettivi di prestazione.

Discutiamo la tua applicazione. Contatta oggi i nostri specialisti della sinterizzazione per trovare la soluzione perfetta per le tue esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata con nastro a maglie

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

Domande frequenti

- Qual è il ruolo di un forno tubolare a atmosfera controllata nella sinterizzazione di Cu-Mo? Ottenere una densificazione ad alta purezza

- Quali sono i componenti principali di un forno industriale? Esplora gli elementi essenziali per il riscaldamento di precisione

- Perché utilizzare forni a ultra-alto vuoto per LLZO? Garantire stabilità chimica e integrità dell'interfaccia negli elettroliti solidi

- Perché il controllo preciso della temperatura in un forno di sinterizzazione è fondamentale per gli elettroliti NASICON? Garantire la purezza del materiale

- Perché viene utilizzato un forno tubolare orizzontale con atmosfera H2-N2 per il pretrattamento del NiO? Chiave per l'attivazione del catalizzatore