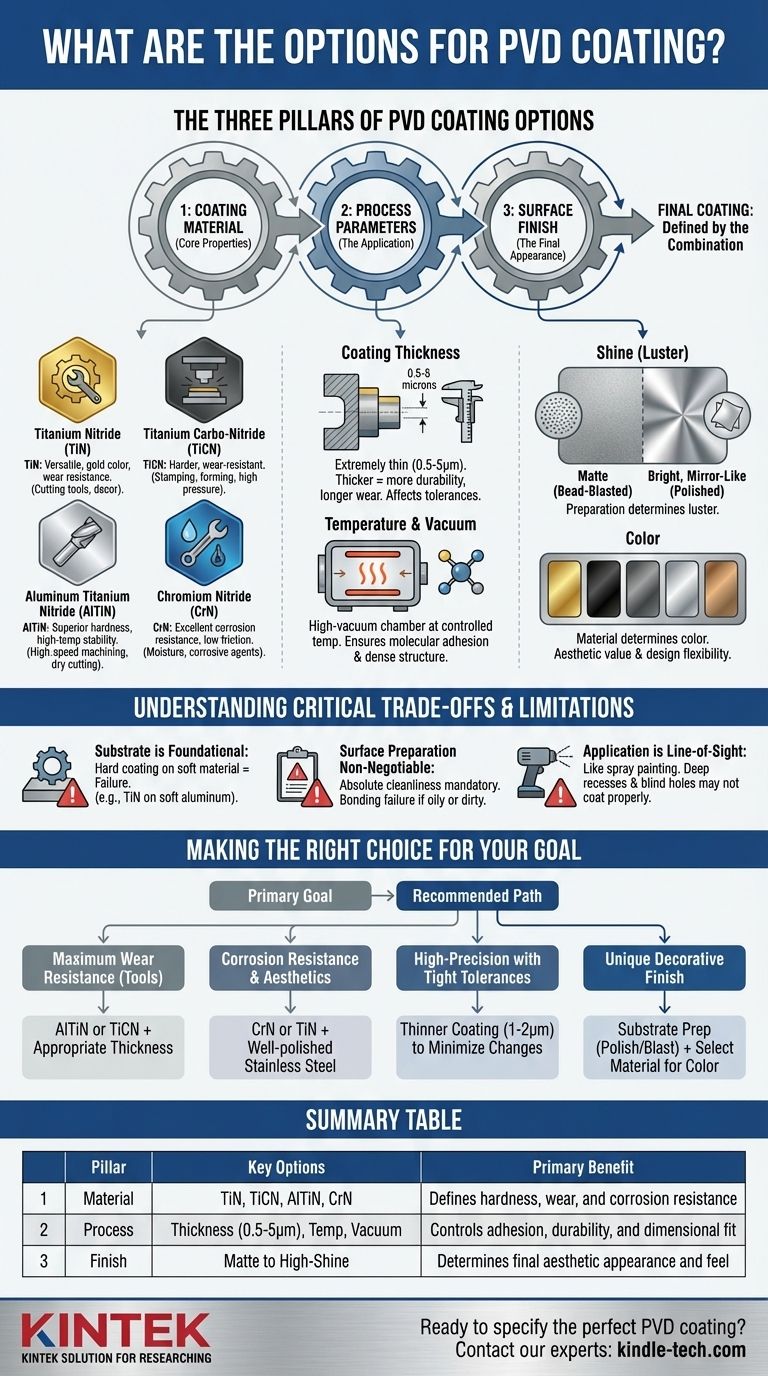

Le opzioni primarie per il rivestimento PVD sono meglio comprese non come un semplice elenco, ma come una combinazione di tre variabili chiave: il materiale del rivestimento stesso, i parametri di processo utilizzati per applicarlo e la finitura superficiale finale. Il materiale detta le proprietà fondamentali del rivestimento come durezza e resistenza alla corrosione, mentre i parametri di processo controllano il suo spessore e l'adesione. La finitura finale determina l'aspetto estetico e la sensazione al tatto, da una texture opaca a una lucentezza metallica brillante.

Scegliere il giusto rivestimento PVD non significa selezionare da un catalogo. È una decisione ingegneristica che richiede di definire prima il tuo obiettivo primario — sia esso durabilità, resistenza alla corrosione o estetica — e poi specificare la combinazione di materiale, processo e finitura che lo raggiunge.

I Tre Pilastri delle Opzioni di Rivestimento PVD

Per comprendere le tue scelte, è utile suddividerle in tre pilastri fondamentali. Il rivestimento finale sul tuo prodotto è il risultato diretto delle decisioni prese all'interno di ciascuna di queste categorie.

Pilastro 1: Materiale del Rivestimento (Le Proprietà Fondamentali)

Il materiale depositato sul substrato determina le caratteristiche prestazionali fondamentali del rivestimento. Sebbene esistano molte varianti, la maggior parte rientra in alcune famiglie comuni.

- Nitrato di Titanio (TiN): Questo è un rivestimento versatile e generico noto per il suo colore dorato, buona durezza ed eccellente resistenza all'usura. È spesso utilizzato su utensili da taglio e per finiture decorative.

- Carbonitrato di Titanio (TiCN): Più duro e resistente all'usura del TiN, il TiCN è ideale per applicazioni di taglio, stampaggio e formatura dove sono presenti pressione e attrito estremi.

- Nitrato di Alluminio Titanio (AlTiN): Questa famiglia di rivestimenti offre durezza superiore e stabilità alle alte temperature, rendendola una scelta eccellente per la lavorazione ad alta velocità e applicazioni di taglio a secco.

- Nitrato di Cromo (CrN): Con eccellente resistenza alla corrosione, basso attrito e buona adesione, il CrN è spesso utilizzato in ambienti dove le parti sono esposte a umidità o agenti corrosivi. È anche meno propenso ad aderire a certi materiali.

Pilastro 2: Parametri di Processo (L'Applicazione)

Il modo in cui il materiale viene applicato è altrettanto critico quanto il materiale stesso. Questi parametri sono controllati durante il processo di rivestimento.

- Spessore del Rivestimento: I rivestimenti PVD sono estremamente sottili, tipicamente variano da 0,5 a 5 micron. Un rivestimento più spesso generalmente fornisce maggiore durabilità e una vita utile più lunga, ma può anche influenzare le dimensioni finali e le tolleranze della parte.

- Temperatura e Vuoto: Il processo avviene in una camera ad alto vuoto a temperatura controllata. Questi fattori sono critici per garantire una forte adesione a livello molecolare e creare una struttura di rivestimento densa e uniforme.

Pilastro 3: Finitura Superficiale (L'Aspetto Finale)

L'aspetto finale della parte è una combinazione del rivestimento stesso e della preparazione del substrato prima del rivestimento.

- Lucentezza (Lustro): Una parte sabbiata prima del rivestimento avrà una finitura satinata o opaca. Una parte altamente lucidata prima del rivestimento risulterà in una finitura brillante, simile a uno specchio.

- Colore: Il materiale del rivestimento stesso determina la palette di colori. Il TiN produce tonalità dorate, mentre altri materiali possono creare sfumature di nero, grigio, argento e bronzo. Ciò fornisce un significativo valore estetico e flessibilità di design.

Comprendere i Compromessi Critici e le Limitazioni

Il PVD è una tecnologia potente, ma non è una "bacchetta magica". Comprendere le sue limitazioni intrinseche è cruciale per un'implementazione di successo.

Il Substrato è Fondamentale

Le proprietà del rivestimento PVD sono fortemente influenzate dal materiale su cui viene applicato, noto come substrato. Un rivestimento duro su un substrato morbido è come mettere uno strato di vetro su una spugna: il rivestimento si creperà e fallirà sotto pressione perché il materiale sottostante non può supportarlo.

Ad esempio, un rivestimento in TiN aumenta significativamente la resistenza di una lega di titanio robusta, ma fornirebbe scarso beneficio funzionale se applicato a un alluminio morbido.

La Preparazione della Superficie è Non Negoziabile

Il processo PVD si basa sul legame molecolare. Qualsiasi olio, residuo o ossidazione sulla superficie impedirà al rivestimento di aderire correttamente, portando a sfaldamenti, scarse prestazioni e difetti estetici.

Una pulizia assoluta della superficie e un pretrattamento adeguato sono obbligatori per un risultato di successo.

L'Applicazione è a Linea di Vista

Pensa al processo PVD come alla verniciatura a spruzzo. Il materiale del rivestimento viaggia in linea retta dalla sorgente alla parte. Ciò significa che incavi profondi, canali interni e fori ciechi non saranno rivestiti in modo uniforme, o per niente.

I progetti devono tenere conto di questa natura a linea di vista. Fori filettati sigillati ermeticamente, ad esempio, possono intrappolare aria e rovinare il rivestimento in quell'area.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare l'opzione PVD corretta, inizia definendo il tuo requisito più critico.

- Se il tuo obiettivo primario è la massima resistenza all'usura per gli utensili: Scegli un materiale duro come AlTiN o TiCN e specifica uno spessore appropriato per l'uso previsto dell'utensile.

- Se il tuo obiettivo primario è la resistenza alla corrosione e l'estetica: Un rivestimento in CrN o TiN su una parte in acciaio inossidabile ben lucidato è una scelta eccellente.

- Se il tuo obiettivo primario sono componenti di alta precisione con tolleranze strette: Opta per un rivestimento più sottile (ad esempio, 1-2 micron) per minimizzare i cambiamenti dimensionali e assicurare che tutte le caratteristiche critiche rimangano entro le specifiche.

- Se il tuo obiettivo primario è una finitura decorativa unica: Concentrati sulla preparazione del substrato (lucidatura vs. sabbiatura) per ottenere il lustro desiderato, quindi seleziona un materiale in base alla tua preferenza di colore.

Allineando il tuo obiettivo primario con la giusta combinazione di materiale, processo e finitura, puoi sfruttare il rivestimento PVD come uno strumento ingegneristico preciso e potente.

Tabella Riepilogativa:

| Pilastro | Opzioni Chiave | Beneficio Primario |

|---|---|---|

| Materiale | TiN, TiCN, AlTiN, CrN | Definisce durezza, usura e resistenza alla corrosione |

| Processo | Spessore (0.5-5µm), Temperatura, Vuoto | Controlla adesione, durabilità e adattamento dimensionale |

| Finitura | Opaca (sabbiata) a Lucida (lucidata) | Determina l'aspetto estetico finale e la sensazione al tatto |

Pronto a specificare il rivestimento PVD perfetto per la tua applicazione?

KINTEK è specializzata in attrezzature da laboratorio di precisione e materiali di consumo per l'ingegneria delle superfici. Sia che tu stia sviluppando utensili da taglio, dispositivi medici o prodotti di consumo di fascia alta, la nostra esperienza ti garantisce di selezionare la combinazione ottimale di materiale, processo e finitura per ottenere prestazioni ed estetica superiori.

Contatta i nostri esperti oggi stesso per discutere i requisiti del tuo progetto e scoprire come KINTEK può migliorare la durabilità, la resistenza alla corrosione e l'attrattiva visiva del tuo prodotto.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione