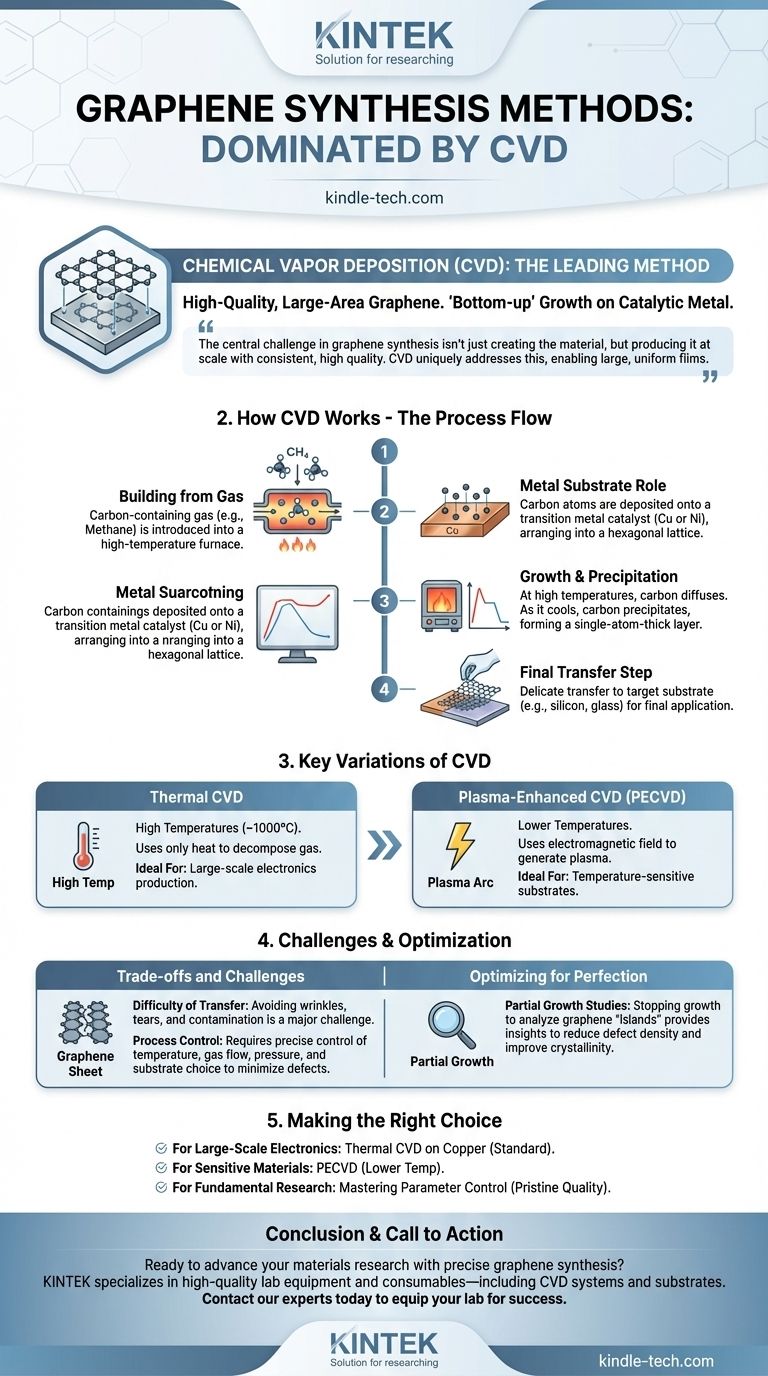

In sostanza, la sintesi di grafene di alta qualità e di grandi dimensioni per applicazioni pratiche è dominata da un metodo noto come Deposizione Chimica da Vapore (CVD). Questa tecnica "bottom-up" consente la crescita controllata di fogli di grafene a strato singolo o multistrato su un substrato metallico catalitico, che può poi essere trasferito per l'uso in elettronica e altri materiali avanzati.

La sfida centrale nella sintesi del grafene non è solo creare il materiale, ma produrlo su larga scala con una qualità elevata e costante. Il CVD è diventato il metodo principale perché affronta in modo unico questa sfida, consentendo la crescita di film grandi e uniformi adatti per applicazioni commerciali e di ricerca.

Come funziona la Deposizione Chimica da Vapore (CVD)

Il CVD è un processo che costruisce un materiale atomo per atomo da uno stato gassoso su una superficie solida. Per il grafene, questo implica l'uso di un gas a base di carbonio e un catalizzatore metallico.

Il Principio Fondamentale: Costruire dal Gas

Il processo inizia introducendo un gas contenente carbonio, più comunemente il metano (CH₄), in un forno ad alta temperatura. Il calore scompone le molecole di gas, liberando singoli atomi di carbonio.

Il Ruolo del Substrato Metallico

Questi atomi di carbonio liberi vengono depositati su un substrato, tipicamente una lamina di un metallo di transizione come il rame (Cu) o il nichel (Ni). Questo foglio metallico agisce da catalizzatore, fornendo una superficie dove gli atomi di carbonio possono disporsi nella struttura reticolare esagonale del grafene.

Il Processo di Crescita e Precipitazione

A temperature elevate, gli atomi di carbonio diffondono nel o sulla superficie del metallo. Man mano che il sistema si raffredda, la solubilità del carbonio nel metallo diminuisce, costringendo gli atomi di carbonio a precipitare e a formare uno strato continuo di grafene spesso un solo atomo sulla superficie della lamina.

La Fase Finale di Trasferimento

Una volta che il film di grafene si è formato sul metallo, deve essere trasferito con cura su un substrato target (come silicio o vetro) per la sua applicazione finale. Questo passaggio delicato è una delle parti più critiche dell'intero processo.

Principali Varianti del Metodo CVD

Sebbene il principio rimanga lo stesso, esistono due tipi principali di CVD utilizzati per la sintesi del grafene, che differiscono principalmente nel modo in cui forniscono l'energia per la reazione chimica.

CVD Termico

Questo è l'approccio più comune. Si basa esclusivamente su alte temperature (spesso intorno ai 1000°C) per decomporre il gas sorgente di carbonio e guidare il processo di deposizione.

CVD Potenziato al Plasma (PECVD)

Questo metodo utilizza un campo elettromagnetico per generare plasma, un gas ionizzato. Il plasma altamente reattivo facilita le reazioni chimiche a temperature molto più basse, il che può essere un vantaggio quando si lavora con materiali sensibili alla temperatura.

Comprendere i Compromessi e le Sfide

Sebbene il CVD sia il metodo più promettente per la produzione scalabile di grafene, non è privo di complessità e limitazioni.

La Difficoltà del Trasferimento

Spostare un foglio di materiale spesso un atomo dalla lamina metallica di crescita a un substrato finale senza introdurre pieghe, strappi o contaminazioni è una sfida ingegneristica significativa. La qualità di questa fase di trasferimento può in definitiva definire le prestazioni del dispositivo finale.

Il Controllo del Processo è Critico

La qualità finale del grafene è altamente sensibile ai parametri di sintesi. Fattori come temperatura, portata del gas, pressione e scelta del substrato metallico devono essere controllati con precisione per minimizzare i difetti e ottenere il numero desiderato di strati di grafene.

Ottimizzazione per la Perfezione

I ricercatori utilizzano tecniche come gli studi di crescita parziale per perfezionare il processo. Interrompendo la crescita prima che si formi un foglio completo, possono analizzare come le singole "isole" di grafene nucleano e si fondono, fornendo intuizioni necessarie per ridurre la densità dei difetti e migliorare la cristallinità.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere le sfumature della sintesi del grafene è fondamentale per applicarlo efficacemente.

- Se il tuo obiettivo principale è la produzione su larga scala per l'elettronica: Il CVD termico su lamina di rame è lo standard industriale consolidato, fornendo il miglior equilibrio tra qualità e uniformità su grandi aree.

- Se il tuo obiettivo principale è integrare il grafene con materiali sensibili alla temperatura: Il CVD potenziato al plasma (PECVD) è la scelta superiore, poiché le sue temperature operative più basse prevengono danni al substrato sottostante.

- Se il tuo obiettivo principale è la ricerca fondamentale sulla qualità dei materiali: Padroneggiare il controllo dei parametri CVD attraverso studi di crescita parziale è essenziale per produrre grafene incontaminato e monocristallino.

In definitiva, controllare la sintesi del grafene è il primo e più critico passo per sfruttare le sue straordinarie proprietà per la tecnologia futura.

Tabella Riepilogativa:

| Metodo | Caratteristica Chiave | Ideale Per |

|---|---|---|

| CVD Termico | Crescita ad alta temperatura (~1000°C) | Produzione elettronica su larga scala |

| CVD Potenziato al Plasma (PECVD) | Crescita a bassa temperatura utilizzando il plasma | Substrati sensibili alla temperatura |

Pronto a far progredire la tua ricerca sui materiali con una sintesi precisa del grafene? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, inclusi sistemi CVD e substrati, su cui ricercatori e ingegneri fanno affidamento per produrre grafene superiore. La nostra esperienza supporta il tuo lavoro dallo sviluppo alla produzione scalabile. Contatta i nostri esperti oggi stesso per discutere come possiamo attrezzare il tuo laboratorio per il successo.

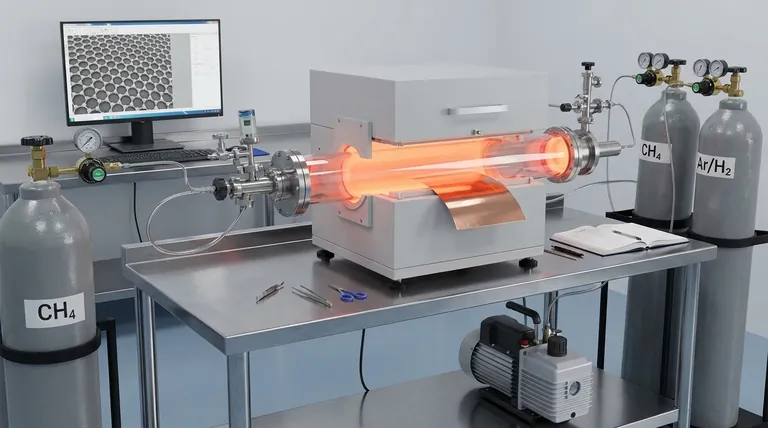

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore