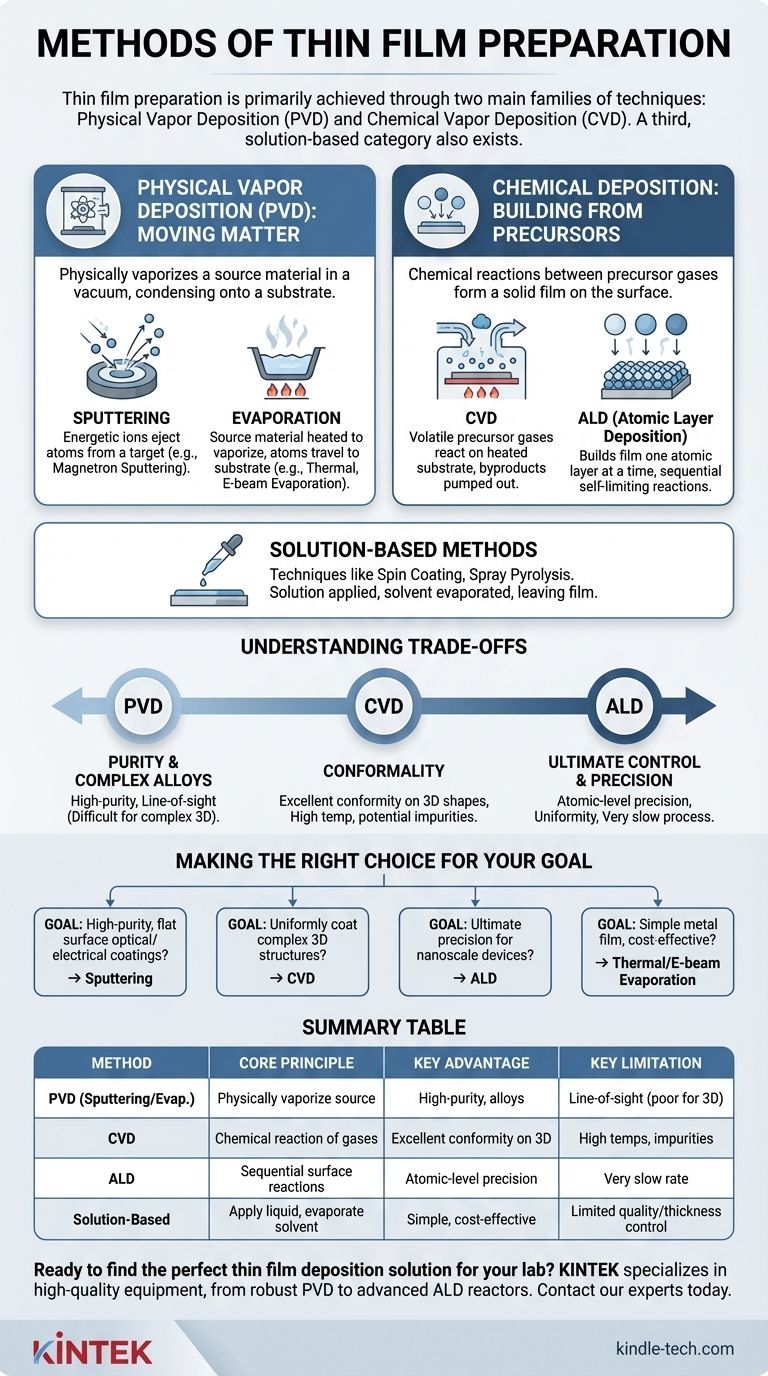

A un livello superiore, la preparazione di film sottili è ottenuta attraverso due principali famiglie di tecniche: la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD). La PVD comporta la vaporizzazione fisica di un materiale sorgente in un vuoto e la sua condensazione su un substrato, mentre la CVD utilizza reazioni chimiche tra gas precursori per formare un film solido direttamente sulla superficie del substrato. Esiste anche una terza categoria di metodi basati su soluzioni, come lo spin coating, per applicazioni specifiche.

La distinzione critica tra i metodi di film sottile è fondamentale: le tecniche fisiche spostano il materiale esistente su una superficie, mentre le tecniche chimiche costruiscono nuovo materiale sulla superficie. La scelta dipende interamente dalla purezza del film richiesta, dalla conformità, dalla tolleranza alla temperatura e dalla scala di produzione.

I Pilastri della Deposizione: Fisica vs. Chimica

Il vasto numero di tecniche di deposizione può essere compreso separandole in due strategie fondamentali. Questa classificazione primaria detta l'attrezzatura, le condizioni di processo e le proprietà risultanti del film.

Deposizione Fisica da Vapore (PVD): Spostamento di Materia

La PVD comprende una famiglia di processi in cui un materiale sorgente solido o liquido viene convertito in vapore e trasportato al substrato attraverso un ambiente a bassa pressione e sotto vuoto.

Metodo PVD Chiave: Sputtering

Lo sputtering comporta il bombardamento di un materiale sorgente, noto come target, con ioni energetici (solitamente un gas inerte come l'argon). Questa collisione espelle fisicamente o "sputtera" atomi dal target, che poi viaggiano e si depositano sul substrato. Lo sputtering a magnetron è un miglioramento comune che utilizza campi magnetici per aumentare l'efficienza.

Metodo PVD Chiave: Evaporazione

Questo è un processo PVD più intuitivo in cui il materiale sorgente viene riscaldato in una camera a vuoto fino a quando non vaporizza. Questi atomi vaporizzati viaggiano in linea retta fino a quando non si condensano sul substrato più freddo, formando il film sottile. Metodi come l'evaporazione termica e l'evaporazione a fascio di elettroni (e-beam) sono varianti comuni.

Deposizione Chimica: Costruire da Precursori

Invece di spostare fisicamente un materiale sorgente, i metodi di deposizione chimica introducono sostanze chimiche precursori (solitamente sotto forma di gas o liquido) che reagiscono per formare il film solido desiderato sulla superficie del substrato.

Deposizione Chimica da Vapore (CVD)

In un processo CVD, uno o più gas precursori volatili vengono introdotti in una camera di reazione. Quando questi gas entrano in contatto con un substrato riscaldato, reagiscono o si decompongono, lasciando un film solido. I sottoprodotti della reazione vengono quindi pompati fuori dalla camera.

Deposizione di Strati Atomici (ALD)

L'ALD è un sottoinsieme specializzato della CVD che offre una precisione ineguagliabile. Costruisce il film uno strato atomico alla volta introducendo i gas precursori in sequenza. Ogni passaggio è una reazione auto-limitante, che fornisce un controllo eccezionale su spessore e uniformità, anche su strutture 3D complesse.

Metodi Basati su Soluzione

Tecniche come lo spin coating o la pirolisi a spruzzo sono fondamentalmente diverse in quanto non richiedono tipicamente il vuoto. Una soluzione contenente il materiale desiderato viene applicata a un substrato, e il solvente viene quindi evaporato (spesso con calore), lasciando il film sottile.

Comprendere i Compromessi

Nessun singolo metodo di deposizione è universalmente superiore. La scelta ottimale è sempre una questione di bilanciare requisiti contrastanti per prestazioni, costi e compatibilità dei materiali.

PVD: Purezza vs. Linea di Vista

Il vantaggio principale della PVD è la capacità di depositare film ad alta purezza e leghe complesse. Tuttavia, poiché gli atomi vaporizzati viaggiano in linea retta, la PVD è una tecnica a linea di vista. Ciò rende difficile rivestire uniformemente forme complesse e non planari.

CVD: Conformità vs. Complessità

La maggiore forza della CVD è la sua capacità di creare rivestimenti altamente conformi che coprono uniformemente geometrie 3D intricate. I compromessi sono che spesso richiede alte temperature del substrato e le reazioni chimiche possono introdurre impurità nel film.

ALD: Controllo Ultimo vs. Velocità

L'ALD fornisce il massimo livello di controllo, consentendo la creazione di film perfettamente uniformi e privi di pinhole con precisione a livello atomico. Questa precisione ha un costo in termini di velocità; l'ALD è un processo estremamente lento, rendendolo impraticabile per la deposizione di film spessi.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo giusto richiede di abbinare i punti di forza della tecnica all'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è la realizzazione di rivestimenti ottici o elettrici ad alta purezza su superfici piane: Lo sputtering offre un'eccellente densità del film e controllo sulle proprietà del materiale per applicazioni come vetro ed elettronica.

- Se il tuo obiettivo principale è rivestire uniformemente strutture 3D complesse: La CVD è la scelta superiore grazie alla sua natura non a linea di vista, essenziale per molte applicazioni semiconduttori.

- Se il tuo obiettivo principale è la massima precisione per dispositivi su nanoscala: L'ALD fornisce il controllo a livello atomico richiesto per i transistor moderni e l'elettronica avanzata, nonostante sia lenta.

- Se il tuo obiettivo principale è depositare un semplice film metallico in modo economico: L'evaporazione termica o a fascio di elettroni è spesso una soluzione altamente efficiente per applicazioni come OLED o pannelli solari.

Comprendere questi principi fondamentali ti consente di selezionare la tecnica di deposizione che si allinea perfettamente con il tuo materiale, la tua struttura e i tuoi obiettivi di prestazione.

Tabella Riepilogativa:

| Metodo | Principio Fondamentale | Vantaggio Chiave | Limitazione Chiave |

|---|---|---|---|

| PVD (Sputtering/Evaporazione) | Vaporizzazione fisica del materiale sorgente in un vuoto | Film ad alta purezza, buono per leghe | A linea di vista (scarsa per forme 3D complesse) |

| CVD | Reazione chimica di gas precursori su un substrato riscaldato | Eccellente conformità su strutture 3D complesse | Spesso richiede alte temperature, potenziali impurità |

| ALD | Reazioni superficiali sequenziali, auto-limitanti | Precisione e uniformità a livello atomico | Velocità di deposizione molto lenta |

| Basato su Soluzione (es. Spin Coating) | Applicazione di un precursore liquido ed evaporazione del solvente | Semplice, economico, non richiede vuoto | Qualità del film e controllo dello spessore limitati |

Pronto a trovare la soluzione perfetta per la deposizione di film sottili per il tuo laboratorio? L'attrezzatura giusta è fondamentale per raggiungere la purezza, la conformità e la precisione che la tua ricerca richiede. In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione, dai robusti sistemi PVD ai reattori ALD avanzati. I nostri esperti possono aiutarti a selezionare la tecnologia ideale per la tua applicazione specifica, sia che tu stia lavorando su semiconduttori, ottica o materiali avanzati. Contatta il nostro team oggi per discutere il tuo progetto e scoprire come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati