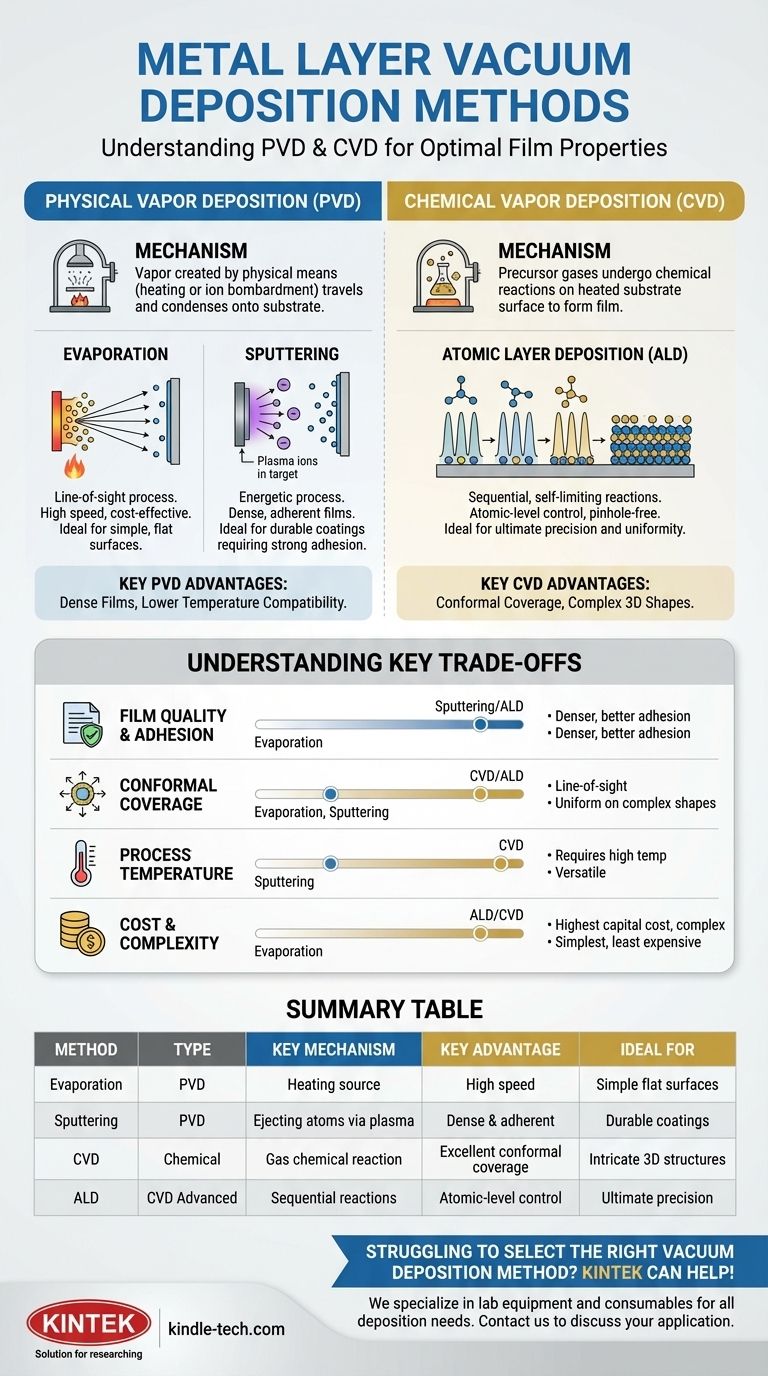

Nella deposizione sotto vuoto, i metodi principali per depositare strati metallici rientrano in due famiglie principali: deposizione fisica da fase vapore (PVD) e deposizione chimica da fase vapore (CVD). Il PVD comporta il trasferimento fisico di materiale da una sorgente a un substrato tramite vaporizzazione o sputtering, mentre il CVD utilizza reazioni chimiche di gas precursori sulla superficie del substrato per formare il film.

La sfida principale non è semplicemente conoscere i nomi di questi metodi, ma comprenderne i meccanismi fondamentali. La scelta del metodo determinerà direttamente le proprietà del film, come la sua densità, adesione, uniformità e purezza.

I Due Pilastri della Deposizione: PVD e CVD

Quasi tutte le tecniche di deposizione sotto vuoto possono essere classificate come un processo fisico o chimico. Comprendere questa distinzione è il primo passo per selezionare lo strumento giusto per il lavoro.

Deposizione Fisica da Fase Vapore (PVD)

Le tecniche PVD creano un vapore del materiale sorgente attraverso mezzi puramente fisici, riscaldandolo o bombardandolo con ioni energetici. Questo vapore viaggia quindi attraverso la camera a vuoto e si condensa sul substrato, formando il film sottile.

Evaporazione

L'evaporazione è un processo semplice, a linea di vista. Un materiale sorgente, o "carica", viene riscaldato in un alto vuoto fino a quando i suoi atomi vaporizzano. Questi atomi viaggiano in linea retta fino a quando non colpiscono il substrato più freddo e si condensano in un film solido. La variante più comune è l'evaporazione a fascio di elettroni, in cui un fascio di elettroni ad alta energia viene utilizzato per riscaldare il materiale sorgente con grande precisione.

Sputtering

Lo sputtering è un processo più energetico. Inizia creando un plasma, tipicamente da un gas inerte come l'argon. Gli ioni caricati positivamente provenienti da questo plasma vengono accelerati verso un "bersaglio" realizzato con il materiale di rivestimento desiderato. L'impatto di questi ioni espelle, o "sputterizza", atomi dal bersaglio, che poi si depositano sul substrato. Lo sputtering a magnetron utilizza potenti magneti per confinare il plasma vicino al bersaglio, aumentando drasticamente la velocità di deposizione.

Deposizione Chimica da Fase Vapore (CVD)

A differenza del PVD, il CVD non inizia con un blocco solido del materiale di rivestimento. Invece, uno o più gas precursori volatili contenenti gli elementi richiesti vengono introdotti nella camera. Questi gas si decompongono o reagiscono sulla superficie riscaldata del substrato, lasciando dietro di sé il film solido desiderato.

Deposizione di Strati Atomici (ALD)

L'ALD è un sottotipo altamente avanzato di CVD che offre un controllo senza pari sullo spessore e sulla conformità del film. Funziona introducendo gas precursori in impulsi sequenziali e auto-limitanti. Ogni impulso crea esattamente uno strato atomico sul substrato, consentendo la crescita di film perfettamente uniformi e privi di fori di spillo con precisione a livello atomico.

Comprendere i Compromessi Chiave

Nessun metodo singolo è universalmente superiore. La scelta ottimale dipende interamente da un equilibrio tra le proprietà del film richieste, le caratteristiche del substrato e il costo del processo.

Qualità del Film vs. Velocità di Deposizione

I film sputterati sono tipicamente più densi, più aderenti e presentano uno stress interno inferiore rispetto ai film evaporati a causa della maggiore energia degli atomi depositanti. Tuttavia, l'evaporazione può essere un processo più rapido per determinati materiali. L'ALD produce film della massima qualità ma è di gran lunga il metodo più lento.

Copertura Conforme vs. Linea di Vista

Poiché i processi PVD come l'evaporazione e lo sputtering sono a linea di vista, hanno difficoltà a rivestire uniformemente superfici complesse e tridimensionali, portando a effetti di "ombreggiatura". Al contrario, il CVD e l'ALD eccellono nel creare rivestimenti altamente conformi che replicano perfettamente la topografia sottostante.

Temperatura del Processo e Compatibilità con il Substrato

Il CVD tradizionale spesso richiede temperature del substrato molto elevate per guidare le reazioni chimiche necessarie. Ciò può danneggiare substrati sensibili come polimeri o alcuni componenti elettronici. I metodi PVD, in particolare lo sputtering, possono spesso essere eseguiti a temperature molto più basse, rendendoli più versatili.

Costo e Complessità

In generale, i sistemi di evaporazione sono i più semplici e meno costosi. I sistemi di sputtering sono moderatamente complessi, mentre i sistemi CVD e soprattutto ALD sono i più complessi e comportano il costo di capitale più elevato a causa della gestione precisa dei gas e del controllo del processo richiesti.

Selezione del Metodo Giusto per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dal risultato più critico per il tuo progetto.

- Se la tua attenzione principale è sui rivestimenti economici su superfici piane e semplici: l'evaporazione termica o a fascio di elettroni fornisce una soluzione diretta ed efficiente.

- Se la tua attenzione principale è sui film durevoli e ad alta densità con forte adesione: lo sputtering a magnetron è uno standard industriale robusto e ampiamente utilizzato.

- Se la tua attenzione principale è sul rivestimento di forme 3D complesse con uniformità perfetta: la deposizione chimica da fase vapore (CVD) è la scelta superiore per le sue capacità conformi.

- Se la tua attenzione principale è sulla massima precisione e su film privi di fori di spillo: la deposizione di strati atomici (ALD) fornisce un controllo senza pari, fino al singolo strato atomico.

Abbinando i punti di forza intrinseci di ciascun metodo alla tua applicazione specifica, puoi garantire un processo di produzione riproducibile e ad alto rendimento.

Tabella Riassuntiva:

| Metodo | Tipo | Meccanismo Chiave | Vantaggio Chiave | Ideale Per |

|---|---|---|---|---|

| Evaporazione | PVD | Riscaldamento del materiale sorgente per vaporizzare gli atomi | Alta velocità, economico per forme semplici | Superfici piane e semplici |

| Sputtering | PVD | Espulsione di atomi da un bersaglio tramite ioni di plasma | Film densi, aderenti e di alta qualità | Rivestimenti durevoli che richiedono una forte adesione |

| CVD | Chimico | Reazione chimica di gas precursori sul substrato | Eccellente copertura conforme su forme complesse | Rivestimento uniforme di strutture 3D intricate |

| ALD | CVD (Avanzato) | Reazioni superficiali sequenziali e auto-limitanti | Controllo a livello atomico, film senza fori di spillo | Massima precisione e uniformità |

Hai difficoltà a selezionare il metodo di deposizione sotto vuoto giusto per il tuo progetto? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati in attrezzature da laboratorio e materiali di consumo per tutte le tue esigenze di deposizione, dai bersagli di sputtering ai precursori CVD. Il nostro team può guidarti verso la soluzione ottimale per ottenere le proprietà del film perfette, sia che tu abbia bisogno di una forte adesione, di una copertura conforme o di precisione a livello atomico. Contattaci oggi stesso (#ContactForm) per discutere la tua applicazione specifica e lasciare che KINTEK potenzi le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Qual è la funzione di un forno tubolare CVD ad alta temperatura nella preparazione della schiuma di grafene 3D? Padroneggia la crescita di nanomateriali 3D

- Qual è la temperatura del polisilicio LPCVD? Padroneggiare l'intervallo critico da 580°C a 650°C

- Cosa significa deposizione in chimica? Costruire materiali dal gas per la tecnologia avanzata

- Quali sono i metodi per la sintesi dei nanotubi di carbonio? Una guida ad arco-scarica, ablazione laser e CVD

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Cos'è l'atmosfera di sputtering? La chiave per un deposito di film sottili controllato

- Cos'è la CVD a catalizzatore flottante? Sintesi in fase gassosa continua di nanomateriali

- Quali sono le fasi della CVD? Una guida alla costruzione di materiali atomo per atomo