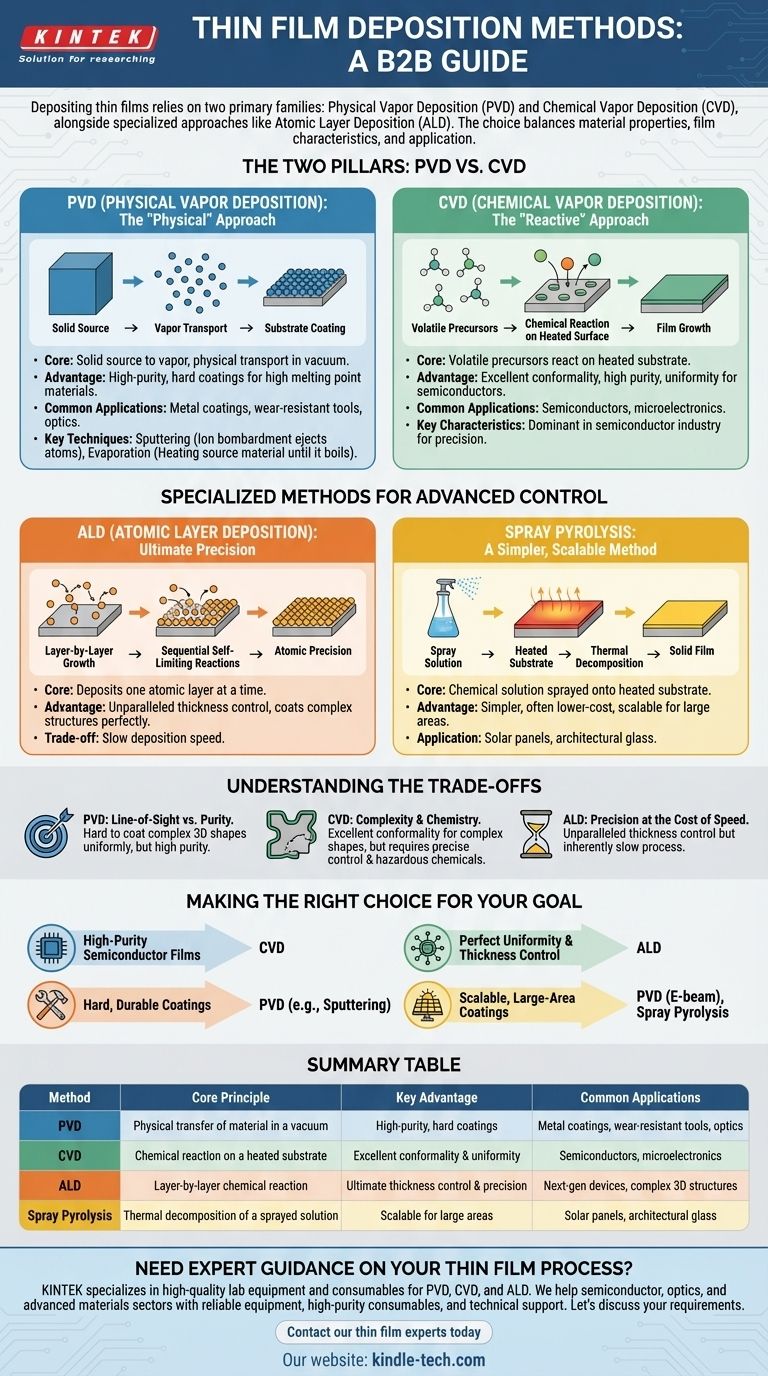

Nella sua essenza, la deposizione di un film sottile si basa su due famiglie principali di tecniche: la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD). Questi metodi, insieme ad approcci più specializzati come la Deposizione a Strati Atomici (ALD), sono i processi fondamentali per creare gli strati su scala micrometrica essenziali per l'elettronica moderna, l'ottica e la scienza dei materiali. Ciascun metodo funziona trasferendo materiale su una superficie - o "substrato" - ma raggiunge questo obiettivo in modi fondamentalmente diversi.

La scelta di un metodo di deposizione non è arbitraria. È una decisione strategica che bilancia le proprietà del materiale, le caratteristiche desiderate del film come purezza e uniformità, e i requisiti dell'applicazione specifica, dalla produzione di semiconduttori ai rivestimenti protettivi.

I Due Pilastri: PVD vs. CVD

La stragrande maggioranza delle applicazioni di film sottili è servita da due metodologie generali. Comprendere la loro differenza fondamentale - essendo uno un processo fisico e l'altro chimico - è il primo passo per selezionare la tecnica giusta.

Deposizione Fisica da Vapore (PVD): L'Approccio "Fisico"

La PVD è un processo in cui un materiale sorgente solido viene convertito in vapore e trasportato fisicamente attraverso un ambiente sottovuoto o a bassa pressione per rivestire un substrato. Pensala come una forma di verniciatura a spruzzo altamente controllata, a livello atomico.

Questo metodo è generalmente preferito per depositare materiali con alti punti di fusione, come metalli e ceramiche, per creare rivestimenti duri e resistenti all'usura.

Tecniche PVD Chiave

Lo Sputtering (o polverizzazione catodica) è un processo PVD in cui gli atomi vengono espulsi da un materiale bersaglio solido bombardandolo con ioni ad alta energia. Questi atomi espulsi viaggiano quindi e si depositano sul substrato. Lo sputtering magnetronico è una variante comune utilizzata per film ottici ed elettrici di alta qualità.

L'Evaporazione comporta il riscaldamento di un materiale sorgente sottovuoto fino a farlo bollire. Il vapore risultante sale, viaggia verso il substrato più freddo e si condensa per formare un film solido. L'evaporazione con fascio di elettroni (che utilizza un fascio di elettroni) è ideale per i pannelli solari, mentre l'evaporazione termica è utilizzata per elementi come i display OLED.

Deposizione Chimica da Vapore (CVD): L'Approccio "Reattivo"

La CVD utilizza precursori chimici volatili che reagiscono o si decompongono sulla superficie di un substrato riscaldato per produrre il film desiderato. Invece di spostare fisicamente materiale solido, la CVD costruisce il film attraverso una reazione chimica che avviene direttamente sul pezzo.

La CVD è il metodo dominante nell'industria dei semiconduttori perché produce film eccezionalmente puri, uniformi e conformi con alta precisione.

Metodi Specializzati per un Controllo Avanzato

Mentre PVD e CVD coprono la maggior parte delle applicazioni, alcuni obiettivi richiedono processi più specializzati che offrono vantaggi unici in termini di precisione o scalabilità.

Deposizione a Strati Atomici (ALD): Precisione Massima

L'ALD è un sottotipo di CVD che deposita materiale un singolo strato atomico alla volta. Funziona esponendo il substrato a reazioni chimiche sequenziali e auto-limitanti.

Questo processo meticoloso fornisce un controllo senza pari sullo spessore del film e può rivestire strutture estremamente complesse e ad alto rapporto di aspetto con perfetta uniformità.

Pirolisi a Spruzzo (Spray Pyrolysis): Un Metodo Più Semplice e Scalabile

Questa tecnica prevede lo spruzzo di una soluzione chimica su un substrato riscaldato. Il calore provoca la reazione e la decomposizione termica dei componenti della soluzione, lasciando dietro di sé un film solido.

È un metodo più semplice, spesso a basso costo, che può essere efficace per rivestimenti di grandi aree dove la precisione atomica assoluta non è la preoccupazione principale.

Comprendere i Compromessi

Nessun metodo singolo è universalmente superiore. La scelta ottimale comporta sempre il bilanciamento dei benefici rispetto ai limiti intrinseci.

Il Compromesso PVD: Linea di Vista vs. Purezza

Un limite importante della PVD è che si tratta di un processo a linea di vista. Il materiale vaporizzato viaggia in linea retta, rendendo difficile rivestire uniformemente forme 3D complesse con sottosquadri o superfici nascoste. Tuttavia, può produrre rivestimenti di altissima purezza.

La Sfida CVD: Complessità e Chimica

La CVD fornisce un'eccellente conformità, il che significa che può rivestire uniformemente forme complesse. Tuttavia, il processo è più complesso, richiedendo un controllo preciso dei flussi di gas, della temperatura e della pressione. Si basa anche su precursori chimici che possono essere pericolosi o costosi.

ALD: Precisione al Costo della Velocità

Il compromesso principale per l'ALD è la velocità. Costruire un film uno strato atomico alla volta è un processo intrinsecamente lento. Viene scelto solo quando la necessità assoluta di controllo dello spessore e di conformità supera la necessità di un alto rendimento.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo dipende interamente dal risultato specifico che devi ottenere per il tuo progetto.

- Se la tua attenzione principale è la produzione di film ad alta purezza per semiconduttori: La CVD è lo standard industriale grazie alla sua eccellente uniformità e capacità di rivestire topografie di wafer complesse.

- Se la tua attenzione principale è la deposizione di rivestimenti duri e resistenti su utensili o superfici semplici: I metodi PVD come lo sputtering sono spesso l'approccio più diretto ed efficace.

- Se la tua attenzione principale è la creazione di film perfettamente uniformi con controllo assoluto dello spessore per dispositivi di nuova generazione: L'ALD offre una precisione senza pari, sebbene a una velocità di deposizione più lenta.

- Se la tua attenzione principale sono i rivestimenti scalabili per grandi aree per applicazioni come pannelli solari o vetro architettonico: Tecniche PVD specifiche come l'evaporazione a fascio di elettroni o metodi più semplici come la pirolisi a spruzzo sono altamente adatte.

Comprendere questi principi fondamentali ti consente di selezionare non solo un metodo, ma il metodo corretto per il tuo specifico obiettivo ingegneristico.

Tabella Riassuntiva:

| Metodo | Principio Fondamentale | Vantaggio Chiave | Applicazioni Comuni |

|---|---|---|---|

| PVD (Deposizione Fisica da Vapore) | Trasferimento fisico del materiale sottovuoto | Rivestimenti duri e ad alta purezza | Rivestimenti metallici, utensili resistenti all'usura, ottica |

| CVD (Deposizione Chimica da Vapore) | Reazione chimica su un substrato riscaldato | Eccellente conformità e uniformità | Semiconduttori, microelettronica |

| ALD (Deposizione a Strati Atomici) | Reazione chimica strato per strato | Controllo dello spessore e precisione massimi | Dispositivi di nuova generazione, strutture 3D complesse |

| Pirolisi a Spruzzo | Decomposizione termica di una soluzione spruzzata | Scalabile per grandi aree | Pannelli solari, vetro architettonico |

Hai bisogno di una guida esperta sul tuo processo a film sottile?

Scegliere il metodo di deposizione corretto è fondamentale per il successo del tuo progetto. KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di ricerca e sviluppo di film sottili. Sia che tu stia lavorando con PVD, CVD o ALD, la nostra esperienza può aiutarti a ottenere qualità, consistenza e prestazioni del film superiori.

Aiutiamo i nostri clienti nei settori dei semiconduttori, dell'ottica e dei materiali avanzati tramite:

- Fornitura di apparecchiature affidabili per una deposizione precisa e ripetibile.

- Fornitura di materiali di consumo ad alta purezza come target e precursori per garantire risultati ottimali.

- Offerta di supporto tecnico per ottimizzare i parametri del tuo processo e superare le sfide.

Discutiamo i requisiti specifici della tua applicazione. Contatta oggi i nostri esperti di film sottili per trovare la soluzione perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Stampo a pressa anti-crepa per uso di laboratorio

- Vagli da Laboratorio e Setacciatrici

Domande frequenti

- Lo sputtering è un PVD? Scopri la tecnologia di rivestimento chiave per il tuo laboratorio

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Come si realizza il rivestimento diamantato? Una guida ai metodi CVD e PVD

- Qual è il processo di deposizione di rivestimenti? Una guida passo-passo all'ingegneria dei film sottili

- Come crescono i diamanti CVD? Una guida passo passo alla creazione di diamanti coltivati in laboratorio