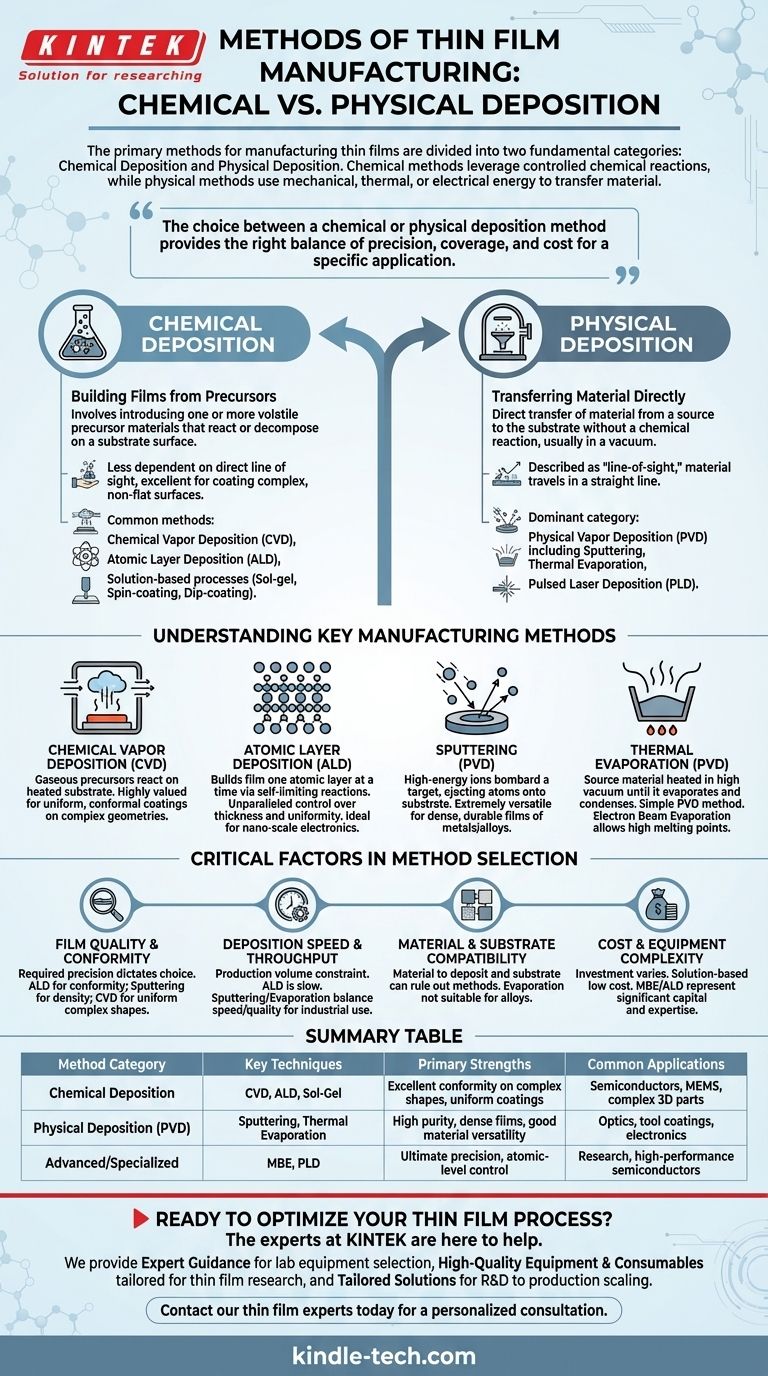

I metodi principali per la fabbricazione dei film sottili sono suddivisi in due categorie fondamentali: Deposizione Chimica e Deposizione Fisica. I metodi chimici sfruttano reazioni chimiche controllate per far crescere un film solido su una superficie a partire da materiali precursori. I metodi fisici utilizzano energia meccanica, termica o elettrica per trasferire fisicamente materiale da una sorgente (un "bersaglio") su un substrato, tipicamente sottovuoto.

La scelta tra un metodo di deposizione chimica o fisica non riguarda quale sia "migliore", ma quale offra il giusto equilibrio tra precisione, copertura e costo per una specifica applicazione. I metodi fisici offrono spesso maggiore purezza e densità, mentre i metodi chimici eccellono nel rivestire uniformemente forme complesse.

I Due Pilastri della Deposizione di Film Sottili

Tutte le tecniche di fabbricazione dei film sottili rientrano in uno di questi due approcci generali. Comprendere questa distinzione fondamentale è il primo passo per selezionare il processo corretto per le proprie esigenze.

Deposizione Chimica: Costruire Film da Precursori

La deposizione chimica comporta l'introduzione di uno o più materiali precursori volatili che reagiscono o si decompongono sulla superficie del substrato per produrre il film desiderato.

Questo approccio dipende meno da una linea di vista diretta tra la sorgente e il substrato, rendendolo eccellente per rivestire superfici complesse e non piatte.

I metodi comuni includono la Deposizione Chimica da Vapore (CVD), la Deposizione a Strati Atomici (ALD) e processi basati su soluzioni come sol-gel, spin-coating e dip-coating.

Deposizione Fisica: Trasferire Materiale Direttamente

La deposizione fisica comporta il trasferimento diretto di materiale da una sorgente al substrato senza una reazione chimica. Questo processo viene quasi sempre eseguito in una camera a vuoto per garantirne la purezza.

Questi metodi sono spesso descritti come "a linea di vista", il che significa che il materiale viaggia in linea retta dalla sorgente al substrato.

La categoria dominante qui è la Deposizione Fisica da Vapore (PVD), che include tecniche chiave come lo Sputtering, l'Evaporazione Termica e la Deposizione Laser Pulsata (PLD).

Comprendere i Metodi di Fabbricazione Chiave

Sebbene esistano dozzine di tecniche specifiche, alcune sono pietre miliari dell'industria moderna, ognuna con caratteristiche distinte.

Deposizione Chimica da Vapore (CVD)

Nella CVD, un substrato viene esposto a materiali precursori gassosi all'interno di una camera di reazione. Quando questi gas entrano in contatto con il substrato riscaldato, reagiscono o si decompongono, formando un film solido di alta qualità sulla sua superficie.

È molto apprezzata per la produzione di rivestimenti uniformi e conformi che possono coprire geometrie intricate e complesse con facilità.

Deposizione a Strati Atomici (ALD)

L'ALD è una forma altamente avanzata di CVD che costruisce un film un singolo strato atomico alla volta. Utilizza una sequenza di reazioni chimiche auto-limitanti, fornendo un controllo senza pari sullo spessore e sull'uniformità del film.

Sebbene questa precisione renda l'ALD un processo eccezionalmente lento, è essenziale per la fabbricazione di moderni semiconduttori e microelettronica ad alte prestazioni.

Sputtering (Un Metodo PVD)

Lo sputtering prevede il bombardamento di un materiale sorgente solido, noto come bersaglio, con ioni ad alta energia sottovuoto. Questo impatto espelle, o "spazza via", atomi dal bersaglio, che poi viaggiano e si depositano sul substrato.

Questo è un metodo estremamente versatile e affidabile per creare film densi, durevoli e altamente aderenti da una vasta gamma di materiali, inclusi metalli e leghe.

Evaporazione Termica (Un Metodo PVD)

L'evaporazione è uno dei metodi PVD più semplici. Il materiale sorgente viene riscaldato in un vuoto spinto fino a quando non evapora. Questi atomi vaporizzati viaggiano attraverso la camera a vuoto e si condensano sul substrato più freddo, formando il film sottile.

L'Evaporazione a Fascio di Elettroni è una versione più avanzata che utilizza un fascio di elettroni focalizzato per riscaldare il materiale, consentendo la deposizione di materiali con punti di fusione molto elevati.

Fattori Critici nella Selezione del Metodo

La scelta della tecnica di deposizione corretta richiede un'attenta analisi dei compromessi tra qualità, velocità e costo. Nessun metodo è perfetto per ogni scenario.

Qualità e Conformità del Film

La precisione richiesta determina la scelta. L'ALD offre la massima conformità e controllo dello spessore possibili, rendendola ideale per l'elettronica su scala nanometrica. Lo sputtering produce film molto densi e puri, mentre la CVD è la campionessa per il rivestimento uniforme di forme complesse.

Velocità di Deposizione e Produttività

Il volume di produzione è un vincolo importante. L'ALD è intrinsecamente lento a causa della sua natura strato per strato. Lo sputtering e l'evaporazione offrono un buon equilibrio tra velocità e qualità, rendendoli adatti a molte applicazioni industriali, dall'ottica ai rivestimenti per utensili.

Compatibilità tra Materiale e Substrato

Il materiale che si desidera depositare e il substrato che si sta rivestendo possono escludere determinati metodi. L'evaporazione, ad esempio, non è adatta per le leghe, poiché gli elementi costituenti evaporeranno a velocità diverse.

Costo e Complessità delle Apparecchiature

L'investimento finanziario varia drasticamente. I metodi basati su soluzioni come il dip-coating possono avere costi molto bassi. Al contrario, i sistemi avanzati per l'Epitassia a Fascio Molecolare (MBE) o l'ALD rappresentano una spesa in conto capitale significativa e richiedono competenze operative specializzate.

Fare la Scelta Giusta per la Tua Applicazione

Per selezionare il metodo migliore, è necessario allineare le capacità del processo con i tuoi obiettivi tecnici e aziendali primari.

- Se la tua priorità principale è la massima precisione e uniformità: La Deposizione a Strati Atomici (ALD) fornisce un controllo senza pari sullo spessore e sulla conformità del film, essenziale per i semiconduttori avanzati.

- Se la tua priorità principale è rivestire superfici 3D complesse: La Deposizione Chimica da Vapore (CVD) è ideale per creare film uniformi che non sono limitati dalla linea di vista.

- Se la tua priorità principale è la versatilità e i film ad alta densità: Lo sputtering è un cavallo di battaglia robusto per la deposizione di un'ampia gamma di materiali di alta qualità per ottica, utensili ed elettronica.

- Se la tua priorità principale è la velocità e l'efficacia in termini di costi per rivestimenti più semplici: L'evaporazione termica o metodi basati su soluzioni come lo spin-coating offrono percorsi efficienti per molte applicazioni.

Comprendere questi compromessi fondamentali ti consente di scegliere un processo di fabbricazione che offra le prestazioni richieste senza complessità o costi non necessari.

Tabella Riassuntiva:

| Categoria Metodo | Tecniche Chiave | Punti di Forza Principali | Applicazioni Comuni |

|---|---|---|---|

| Deposizione Chimica | CVD, ALD, Sol-Gel | Eccellente conformità su forme complesse, rivestimenti uniformi | Semiconduttori, MEMS, parti 3D complesse |

| Deposizione Fisica (PVD) | Sputtering, Evaporazione Termica | Alta purezza, film densi, buona versatilità dei materiali | Ottica, rivestimenti per utensili, elettronica |

| Avanzato/Specializzato | MBE, PLD | Massima precisione, controllo a livello atomico | Ricerca, semiconduttori ad alte prestazioni |

Pronto a Ottimizzare il Tuo Processo di Film Sottili?

La scelta del metodo di deposizione corretto è fondamentale per ottenere la qualità, le prestazioni e l'efficienza dei costi del film desiderati per la tua applicazione specifica. Gli esperti di KINTEK sono qui per aiutarti.

Forniamo:

- Guida Esperta: Il nostro team ti aiuterà a selezionare le attrezzature da laboratorio ideali—dai sistemi di sputtering ai reattori CVD—in base ai requisiti di materiale, substrato e prestazioni.

- Attrezzature e Consumabili di Alta Qualità: KINTEK è specializzata in attrezzature da laboratorio affidabili e di precisione e consumabili su misura per la ricerca e la produzione di film sottili.

- Soluzioni Personalizzate: Che tu sia in R&S o stia aumentando la produzione, abbiamo soluzioni per applicazioni in semiconduttori, ottica, rivestimenti resistenti all'usura e altro ancora.

Non lasciare il successo del tuo progetto al caso. Contatta oggi i nostri esperti di film sottili per una consulenza personalizzata e scopri come KINTEK può potenziare l'innovazione del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate