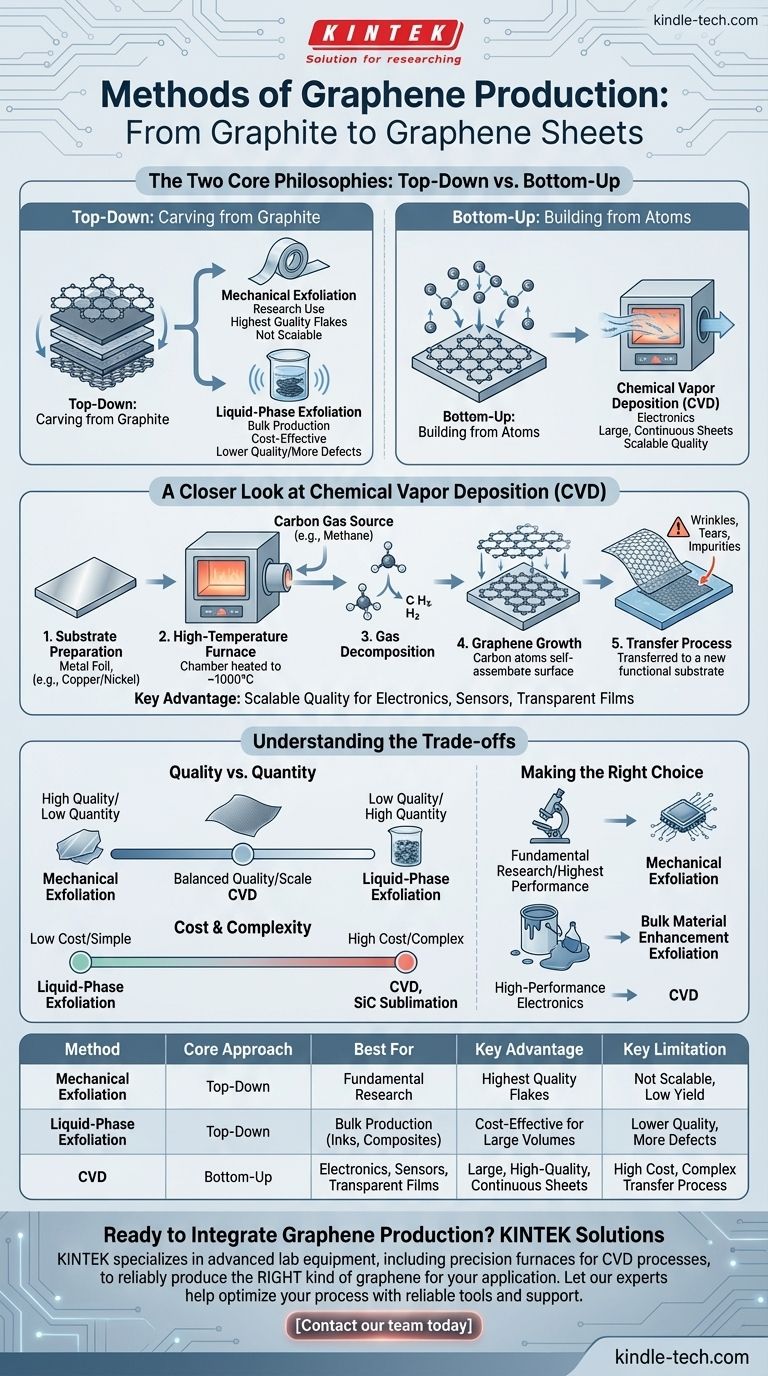

In sostanza, la produzione di grafene si divide in due strategie fondamentali: i metodi "top-down" che partono dalla grafite e la scompongono, e i metodi "bottom-up" che costruiscono il grafene atomo per atomo. I metodi più importanti includono l'esfoliazione meccanica per la ricerca, l'esfoliazione in fase liquida per la produzione di massa e la deposizione chimica da fase vapore (CVD), emersa come tecnica leader per la creazione di fogli grandi e di alta qualità adatti all'elettronica avanzata.

La sfida centrale nella produzione del grafene non è semplicemente produrlo, ma produrre il tipo giusto di grafene per uno scopo specifico. La scelta del metodo comporta un compromesso critico tra la qualità del materiale finale, la scala di produzione e il costo complessivo.

Le Due Filosofie Fondamentali: Top-Down vs. Bottom-Up

Comprendere il metodo inizia con la comprensione dell'approccio. Ogni tecnica rientra in una di queste due categorie, ognuna con vantaggi e limitazioni distinte.

Top-Down: Scolpire dalla Grafite

Questo approccio è concettualmente semplice: si prende un blocco di grafite (che è essenzialmente una pila di innumerevoli strati di grafene) e si separano tali strati.

L'esfoliazione meccanica è la tecnica originale, premiata con il Premio Nobel. Implica l'uso di nastro adesivo per staccare strati dalla grafite finché non rimane un singolo foglio spesso un atomo. Sebbene questo produca scaglie di grafene di qualità eccezionalmente elevata, il processo è manuale, produce quantità molto ridotte e non è scalabile per uso commerciale. Rimane uno strumento vitale per la ricerca scientifica fondamentale.

L'esfoliazione in fase liquida mira a risolvere il problema della scalabilità. In questo metodo, la grafite viene dispersa in un liquido e sottoposta ad alta energia (come la sonicazione) per separare gli strati. Questo può produrre grandi quantità di scaglie di grafene, rendendolo adatto per applicazioni come inchiostri conduttivi, compositi e rivestimenti dove il materiale di massa è più importante della perfetta struttura atomica.

Bottom-Up: Costruire dagli Atomi

Questo approccio è l'opposto del top-down. Invece di partire da un cristallo grande e scomporlo, si forniscono atomi di carbonio e una superficie affinché si assemblino in un reticolo di grafene perfetto.

La tecnica bottom-up più importante è la Deposizione Chimica da Fase Vapore (CVD). È ampiamente considerata la via più promettente verso la produzione industriale di grafene ad alte prestazioni. Altri metodi in questa categoria includono la sublimazione del carburo di silicio (SiC) e la scarica ad arco, ma la CVD è diventata la tendenza dominante.

Uno Sguardo più Ravvicinato alla Deposizione Chimica da Fase Vapore (CVD)

Grazie alla sua capacità unica di bilanciare qualità e scala, la CVD merita un'analisi più approfondita. Questo metodo è il motore principale del potenziale utilizzo del grafene nelle apparecchiature elettroniche di prossima generazione.

Come Funziona il Processo CVD

Il processo è una reazione controllata ad alta temperatura. Un substrato, tipicamente un foglio di lamina metallica come rame o nichel, viene posizionato all'interno di un forno. La camera viene riscaldata a circa 1000°C mentre viene introdotto un gas contenente carbonio, come il metano.

A questa temperatura estrema, il gas idrocarburico si decompone, liberando atomi di carbonio individuali. Questi atomi si diffondono quindi e si legano alla superficie del substrato metallico, auto-organizzandosi nel reticolo esagonale caratteristico del grafene. Questo processo forma un film continuo, spesso un singolo atomo, che copre l'intero substrato.

Il Vantaggio Chiave: Qualità Scalabile

A differenza dei metodi di esfoliazione che producono scaglie piccole e sconnesse, la CVD crea fogli grandi e continui di grafene di alta qualità. Ciò la rende l'unico metodo praticabile per applicazioni che richiedono un film uniforme su una vasta area, come display conduttivi trasparenti, circuiti elettronici e sensori avanzati.

Controllo del Risultato

Gli ingegneri possono controllare con precisione il prodotto finale regolando i parametri del processo. Gestendo la temperatura, la pressione e la portata del gas, è possibile controllare la crescita e determinare se si forma un singolo strato o più strati di grafene.

Comprendere i Compromessi

Nessun singolo metodo di produzione è universalmente superiore. La scelta ottimale è dettata interamente dall'applicazione finale e dalle sue esigenze specifiche.

Qualità vs. Quantità

Esiste un compromesso diretto qui. L'esfoliazione meccanica fornisce scaglie incontaminate e prive di difetti con le migliori proprietà elettriche possibili, ma in quantità microscopiche. L'esfoliazione in fase liquida fornisce grandi quantità di grafene, ma le scaglie sono più piccole e presentano più difetti, portando a prestazioni elettriche inferiori. La CVD offre il miglior compromesso, producendo fogli grandi con alta qualità, anche se non perfetti come le migliori scaglie esfoliate meccanicamente.

Costo e Complessità

I metodi di alta qualità sono costosi. La CVD e la sublimazione di SiC richiedono forni ad alta temperatura specializzati e apparecchiature sottovuoto, contribuendo a costi elevati. Al contrario, l'esfoliazione in fase liquida può essere eseguita con apparecchiature industriali più comuni, rendendola una scelta più economica per produrre grafene sfuso per applicazioni meno esigenti.

La Sfida del Trasferimento

Un passaggio critico ma spesso trascurato per il grafene CVD è il trasferimento. Il grafene viene coltivato su un substrato metallico (come il rame) ma deve essere spostato su un substrato funzionale (come un wafer di silicio) per essere utilizzato nell'elettronica. Questo delicato processo di trasferimento può introdurre rughe, strappi e impurità, che possono degradare le prestazioni del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il metodo appropriato, devi prima definire il tuo obiettivo principale.

- Se la tua attenzione principale è la ricerca fondamentale o la creazione di un singolo dispositivo prototipo con le massime prestazioni possibili: L'esfoliazione meccanica è lo strumento migliore per produrre scaglie piccole e di altissima qualità.

- Se la tua attenzione principale è la produzione di massa per il miglioramento dei materiali (ad esempio, il rafforzamento dei polimeri o la creazione di inchiostri conduttivi): L'esfoliazione in fase liquida offre il percorso più economico per grandi volumi.

- Se la tua attenzione principale è la creazione di elettronica ad alte prestazioni, conduttori trasparenti o sensori: La Deposizione Chimica da Fase Vapore (CVD) è il metodo standard del settore per la crescita di film uniformi, grandi e di alta qualità.

In definitiva, il metodo utilizzato per creare il grafene ne definisce fondamentalmente l'uso possibile.

Tabella Riassuntiva:

| Metodo | Approccio Principale | Ideale Per | Vantaggio Chiave | Limitazione Chiave |

|---|---|---|---|---|

| Esfoliazione Meccanica | Top-Down | Ricerca Fondamentale | Scaglie di Qualità Più Elevata | Non Scalabile, Bassa Resa |

| Esfoliazione in Fase Liquida | Top-Down | Produzione di Massa (Inchiostri, Compositi) | Economico per Grandi Volumi | Qualità Inferiore, Più Difetti |

| Deposizione Chimica da Fase Vapore (CVD) | Bottom-Up | Elettronica, Sensori, Film Trasparenti | Fogli Grandi, di Alta Qualità, Continui | Costo Elevato, Processo di Trasferimento Complesso |

Pronto a Integrare la Produzione di Grafene nel Flusso di Lavoro del Tuo Laboratorio?

Scegliere il metodo di produzione giusto è fondamentale per il successo della tua ricerca e sviluppo. KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate—inclusi forni di precisione per i processi CVD—e i materiali di consumo necessari per produrre in modo affidabile il tipo giusto di grafene per la tua applicazione specifica, sia che tu ti concentri sulla ricerca di altissima qualità o sulla produzione di materiali scalabili.

Lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo. Comprendiamo i compromessi tra qualità, scala e costo e possiamo fornire gli strumenti e il supporto affidabili di cui il tuo laboratorio ha bisogno per innovare con fiducia.

Contatta oggi il nostro team per discutere le esigenze del tuo progetto e trovare la soluzione ideale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione