In linea di principio, qualsiasi materiale organico può essere sottoposto a pirolisi. Le materie prime più comuni e commercialmente valide includono flussi di rifiuti ricchi di carbonio come biomassa, plastica e gomma. Questi materiali sono scelti per la loro capacità di decomporsi termicamente in un ambiente a basso contenuto di ossigeno in prodotti di valore come olio sintetico, gas e carbone solido.

L'idoneità di un materiale alla pirolisi non è una semplice questione di sì o no. Dipende interamente dalla sua composizione chimica — in particolare, dal suo contenuto di carbonio organico — e dalle sue proprietà fisiche, come l'umidità e la presenza di contaminanti.

Il Principio Fondamentale: Cosa Rende un Materiale Idoneo?

La pirolisi è un processo di decomposizione termica. Per capire quali materiali funzionano, devi prima comprendere questo meccanismo fondamentale.

Deve Essere Organico

La pirolisi agisce rompendo i legami chimici all'interno di grandi molecole a base di carbonio utilizzando il calore. Materiali come legno, plastica e colture sono costituiti da queste lunghe catene organiche.

I materiali inorganici come metallo, vetro o roccia non hanno questa struttura chimica e non si decompongono allo stesso modo. Si limiteranno semplicemente a scaldarsi.

Deve Decomporsi Senza Ossigeno

Questa è la differenza fondamentale tra pirolisi e combustione (bruciatura). Riscaldando il materiale in una quasi totale assenza di ossigeno, si impedisce che si incendi.

Invece di bruciare in cenere e fumo, le molecole organiche si rompono e si riformano in molecole di idrocarburi più piccole e preziose che costituiscono l'olio di pirolisi (bio-olio), il syngas e un residuo solido chiamato biochar.

Deve Contenere Composti Chiave

Per la biomassa, i componenti cruciali sono la lignocellulosa, un polimero complesso presente nelle pareti cellulari delle piante.

Per le plastiche e la gomma, i componenti chiave sono i polimeri, che sono lunghe catene ripetute di idrocarburi. Queste lunghe catene sono ideali per essere scomposte in catene più corte che costituiscono combustibili e prodotti chimici.

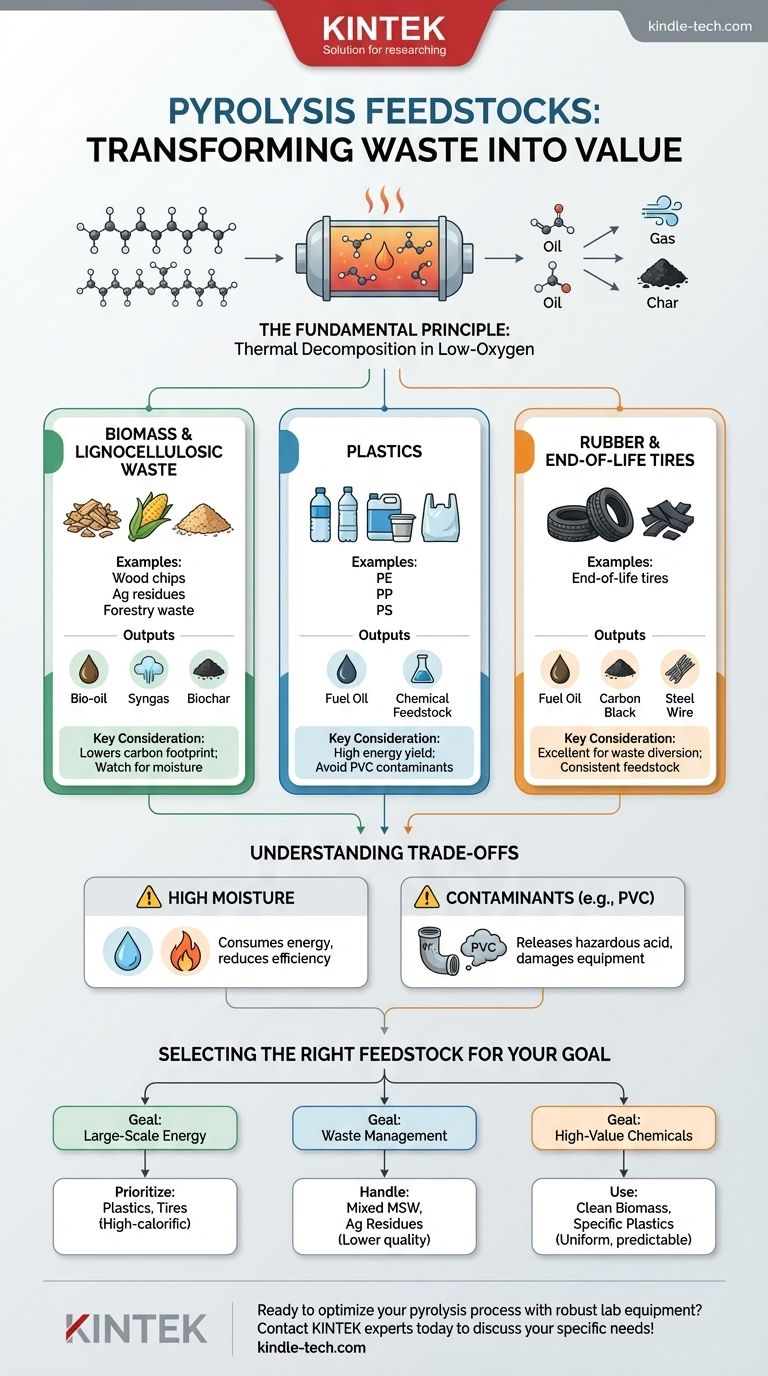

Principali Categorie di Materie Prime per Pirolisi

Sebbene l'elenco teorico sia lungo, alcune categorie dominano le applicazioni commerciali e di ricerca grazie alla loro disponibilità e alla loro composizione chimica favorevole.

Biomassa e Rifiuti Lignocellulosici

Questa è la categoria più ampia e tradizionale. Include qualsiasi materiale derivato da piante o animali.

Esempi includono cippato, segatura, residui agricoli (come stocchi di mais e lolla di riso), rifiuti forestali e persino letame.

Plastiche

La pirolisi offre una potente soluzione per i rifiuti plastici non riciclabili. Il processo converte efficacemente l'energia immagazzinata nelle plastiche in un combustibile liquido o in una materia prima chimica.

Le plastiche comunemente utilizzate includono polietilene (PE), polipropilene (PP) e polistirene (PS).

Gomma e Pneumatici Fuori Uso

I pneumatici di scarto sono un enorme problema ambientale, e la pirolisi è uno dei metodi più efficaci per riciclarli.

Il processo recupera il nerofumo (un prezioso riempitivo industriale), il filo d'acciaio e un olio combustibile derivato dai pneumatici.

Comprendere i Compromessi e le Impurità

Non tutti i materiali organici sono ugualmente buoni per la pirolisi. La qualità e la composizione della materia prima influiscono direttamente sull'efficienza del processo e sul valore dei prodotti.

Il Problema dell'Elevata Umidità

L'acqua nella materia prima deve essere evaporata prima che la temperatura del materiale possa salire ai livelli di pirolisi. Ciò consuma una quantità significativa di energia.

Le materie prime con un alto contenuto di umidità (come legno verde o rifiuti alimentari) possono rendere il processo inefficiente o addirittura energeticamente negativo senza una fase di pre-essiccazione.

L'Impatto dei Contaminanti

Alcuni elementi possono contaminare i prodotti in uscita o creare emissioni pericolose. Il cloruro di polivinile (PVC), ad esempio, rilascia acido cloridrico corrosivo quando riscaldato, il che può danneggiare le apparecchiature ed è un pericolo ambientale.

Materiali inerti come sporco, sabbia e metallo mescolati alla materia prima non contribuiscono alla produzione e possono aumentare i costi operativi e l'usura dei macchinari.

Inconsistenza della Materia Prima

L'utilizzo di una materia prima mista e inconsistente (come i rifiuti solidi urbani non selezionati) produrrà rese variabili e meno prevedibili di olio, gas e carbone.

Per applicazioni che richiedono una produzione consistente e di alta qualità (come la produzione chimica), è essenziale una materia prima pulita e omogenea.

Selezione della Materia Prima Giusta per il Tuo Obiettivo

Il materiale "migliore" dipende interamente dal tuo obiettivo primario. La scelta della materia prima giusta è il primo passo per progettare un sistema di pirolisi di successo ed economico.

- Se il tuo obiettivo principale è la produzione di energia su larga scala: Dai priorità alle materie prime ad alto potere calorifico come plastiche e pneumatici, poiché producono il bio-olio più denso di energia.

- Se il tuo obiettivo principale è la gestione dei rifiuti e la deviazione dalle discariche: Sii preparato a gestire flussi misti e di qualità inferiore come i rifiuti solidi urbani o i residui agricoli, accettando una minore efficienza per il beneficio ambientale.

- Se il tuo obiettivo principale è la produzione di prodotti chimici di alto valore o biochar: Utilizza materie prime pulite, uniformi e ben caratterizzate come specifici tipi di plastica o biomassa legnosa per garantire un prodotto prevedibile e puro.

In definitiva, una profonda comprensione delle proprietà della tua materia prima è la base di qualsiasi operazione di pirolisi di successo.

Tabella Riepilogativa:

| Categoria Materiale | Esempi Chiave | Prodotti Primari | Considerazioni Chiave |

|---|---|---|---|

| Biomassa | Cippato, residui agricoli | Bio-olio, Syngas, Biochar | Riduce l'impronta di carbonio; attenzione al contenuto di umidità. |

| Plastiche | Polietilene (PE), Polipropilene (PP) | Olio Combustibile, Materia Prima Chimica | Elevata resa energetica; evitare contaminanti in PVC. |

| Gomma/Pneumatici | Pneumatici fuori uso | Olio Combustibile, Nerofumo, Acciaio | Eccellente per la deviazione dei rifiuti; materia prima consistente. |

Pronto a selezionare la materia prima ideale per il tuo progetto di pirolisi?

KINTEK è specializzata nella fornitura di robuste attrezzature da laboratorio e materiali di consumo per la ricerca e l'analisi della pirolisi. Le nostre soluzioni ti aiutano a caratterizzare accuratamente materiali come biomassa e plastiche per ottimizzare il tuo processo per la massima resa ed efficienza.

Trasformiamo insieme i tuoi flussi di rifiuti in risorse preziose. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Quali sono i componenti della pirolisi della biomassa? Una guida completa al sistema, ai prodotti e al processo

- Quali sono i vantaggi della tecnologia di pirolisi? Trasforma i rifiuti in profitto e riduci le emissioni

- Quali sono i diversi tipi di macchine per la pirolisi? Scegliere il sistema giusto per il tuo output

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale

- Qual è il processo di pirolisi rapida della biomassa? Trasformare la biomassa in bio-olio in pochi secondi