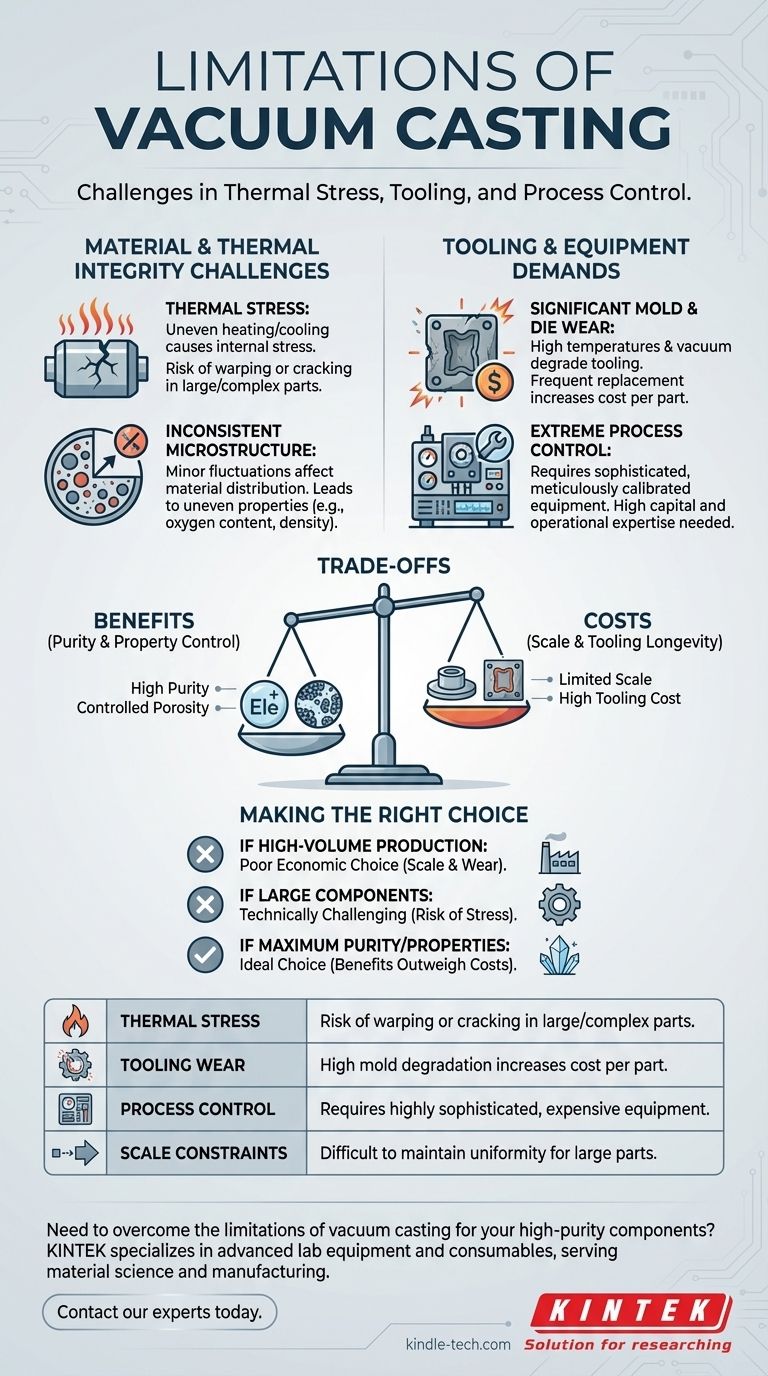

I limiti principali della fusione sotto vuoto e di processi di produzione simili basati sul vuoto si concentrano sulle sfide legate allo stress termico, al degrado degli utensili e alla stringente necessità di controllo del processo. Questi fattori possono introdurre incoerenze nel prodotto finale, aumentare i costi operativi e limitare fondamentalmente le dimensioni e la scala della produzione.

Sebbene i processi sotto vuoto offrano una purezza del materiale e un controllo delle proprietà superiori, lo fanno a scapito della scala e della longevità degli utensili. La sfida principale risiede nel mantenere una perfetta uniformità ambientale, un requisito che diventa esponenzialmente più difficile all'aumentare delle dimensioni del pezzo.

La sfida dell'integrità materiale e termica

L'ambiente controllato sotto vuoto, sebbene benefico per la purezza, introduce ostacoli significativi nel mantenimento della coerenza fisica e strutturale del pezzo in produzione.

Il rischio di stress termico

Durante i cicli di riscaldamento e raffreddamento all'interno di un vuoto, possono svilupparsi gradienti di temperatura attraverso il materiale. Questa distribuzione non uniforme della temperatura crea sollecitazioni interne.

Per pezzi grandi o complessi, questo stress termico può facilmente portare a deformazioni o crepe, rendendo il componente inutilizzabile.

Microstruttura inconsistente

Le proprietà finali di un materiale sono determinate dalla sua microstruttura interna. Il raggiungimento di una struttura perfettamente omogenea richiede una temperatura e una pressione eccezionalmente stabili e uniformi.

Anche minime fluttuazioni in queste condizioni possono portare a una distribuzione non uniforme delle proprietà del materiale, come il contenuto di ossigeno o la densità. Questa inconsistenza può influenzare le prestazioni e l'affidabilità del prodotto finale.

Le esigenze di attrezzature e utensili

Le dure condizioni richieste per la produzione sotto vuoto impongono esigenze estreme agli stampi e ai macchinari utilizzati nel processo.

Usura significativa di stampi e matrici

La combinazione di alte temperature e un ambiente sotto vuoto può essere estremamente aggressiva per gli utensili. Stampi e matrici possono subire un'usura significativa o persino avere una reazione chimica con il materiale target.

Questa "perdita di matrice" significa che gli utensili devono essere sostituiti più frequentemente, il che aumenta direttamente il costo per pezzo.

La necessità di utensili di alta qualità

Per resistere a queste condizioni, gli stampi devono essere realizzati con materiali di altissima qualità, spesso costosi. I materiali per utensili standard si degraderebbero troppo rapidamente o contaminerebbero il prodotto.

Questo requisito si aggiunge all'investimento di capitale iniziale necessario per il processo.

Requisito per un controllo estremo del processo

Mantenere un vuoto stabile gestendo con precisione i campi di temperatura e pressione è una sfida ingegneristica complessa.

L'attrezzatura deve essere altamente sofisticata e meticolosamente calibrata. Ciò aumenta sia il costo iniziale dei macchinari sia l'esperienza operativa richiesta per utilizzarli efficacemente.

Comprendere i compromessi

I limiti della produzione sotto vuoto sono accettati perché il processo offre vantaggi unici spesso irraggiungibili con altri metodi.

Perché usarlo? Purezza e controllo delle proprietà

Il vantaggio principale di un ambiente sotto vuoto è l'eliminazione dei gas atmosferici che possono contaminare o reagire con il materiale.

Ciò consente la creazione di composti metallici ad alta purezza o pezzi con porosità precisamente controllata, il che è fondamentale per i componenti di macchinari ad alte prestazioni, impianti idraulici o sistemi di cuscinetti.

Il limite intrinseco della scala

La fisica del processo è contraria alla produzione su larga scala. Più grande è il pezzo, più difficile è mantenere la temperatura e la pressione uniformi necessarie per prevenire lo stress termico e garantire una microstruttura coerente.

Ecco perché i processi sotto vuoto sono spesso più adatti per componenti più piccoli e di alto valore piuttosto che per articoli grandi e prodotti in serie.

Fare la scelta giusta per il tuo obiettivo

Valutare questi limiti rispetto ai requisiti fondamentali del tuo progetto è la chiave per prendere una decisione informata.

- Se il tuo obiettivo principale è la produzione di massa ad alto volume: I limiti di scala e l'elevata usura degli utensili rendono i processi sotto vuoto una scelta economicamente svantaggiosa.

- Se il tuo obiettivo principale è la creazione di componenti di grandi dimensioni: Il rischio di stress termico e crepe rende questo processo tecnicamente impegnativo e rischioso per pezzi su larga scala.

- Se il tuo obiettivo principale è raggiungere la massima purezza del materiale o proprietà specifiche (come la porosità): I vantaggi dell'ambiente sotto vuoto spesso superano i costi e i limiti, rendendolo la scelta ideale.

In definitiva, la produzione sotto vuoto è uno strumento specializzato per applicazioni in cui l'integrità e la purezza del materiale sono più critiche della velocità di produzione o delle dimensioni del componente.

Tabella riassuntiva:

| Limitazione | Impatto chiave |

|---|---|

| Stress termico | Rischio di deformazione o crepe in pezzi grandi/complessi |

| Usura degli utensili | L'elevato degrado dello stampo aumenta il costo per pezzo |

| Controllo del processo | Richiede attrezzature sofisticate e costose |

| Vincoli di scala | Difficile mantenere l'uniformità per pezzi grandi |

Devi superare i limiti della fusione sotto vuoto per i tuoi componenti ad alta purezza? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, soddisfacendo le esigenze precise dei laboratori di scienza dei materiali e produzione. La nostra esperienza può aiutarti a navigare tra i compromessi tra purezza, scala e costo. Contatta i nostri esperti oggi stesso per discutere la soluzione giusta per i requisiti unici del tuo progetto e garantire un'integrità ottimale del materiale.

Guida Visiva

Prodotti correlati

- Pressa termica automatica sottovuoto con touchscreen

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Assemblaggio di tenuta per cavi di passaggio elettrodi a flangia CF KF per sistemi sottovuoto

Domande frequenti

- In che modo il sistema di controllo della pressione delle apparecchiature per pressa a caldo sottovuoto contribuisce a prevenire i difetti del materiale? Scopri di più

- Perché il controllo preciso della temperatura in un forno di pressatura a caldo sottovuoto è essenziale per i laminati Ti2AlNb/TA15?

- Qual è la funzione di un contenitore in acciaio inossidabile riscaldato e sigillato sottovuoto? Garantire l'integrità nei test di corrosione LBE

- Qual è la funzione di un forno a pressa a caldo sottovuoto? Raggiungere un'elevata densificazione nella sintesi di Al-Ti-Zr

- Come fa un forno di pressatura a caldo sotto vuoto da laboratorio a raggiungere la densificazione di ZrB2-SiC attraverso un controllo sinergico?