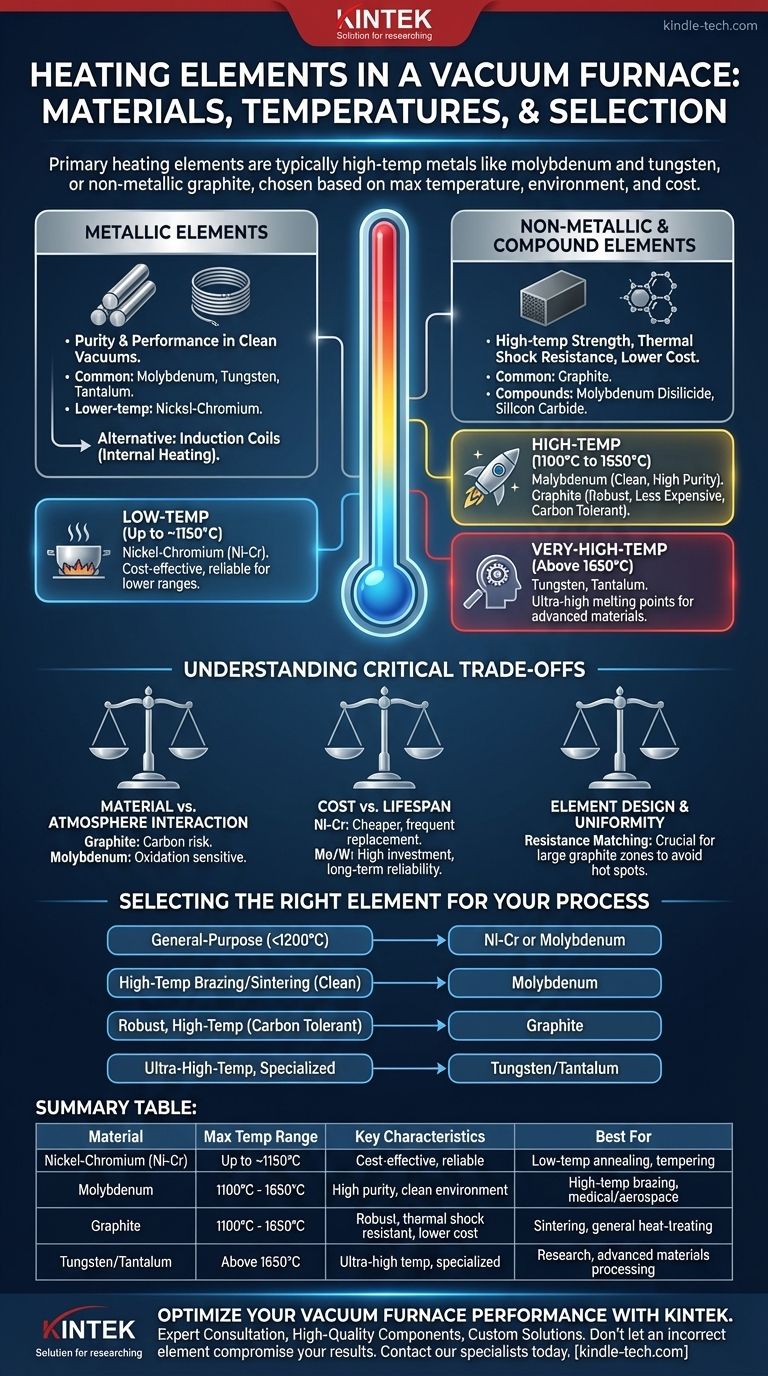

Gli elementi riscaldanti primari in un forno a vuoto sono tipicamente costruiti con metalli ad alta temperatura come molibdeno e tungsteno, o con grafite non metallica. Altri materiali come le leghe nichel-cromo sono utilizzati per temperature più basse, mentre i metalli refrattari esotici come il tantalio sono riservati ad applicazioni specializzate ad altissima temperatura. La scelta finale è dettata dalla temperatura massima di esercizio, dall'ambiente chimico all'interno del forno e dal costo.

La selezione di un elemento riscaldante per forno a vuoto non è una semplice scelta di materiale, ma una decisione ingegneristica critica. L'elemento giusto bilancia la temperatura massima di esercizio richiesta con la compatibilità chimica con il materiale in lavorazione e il costo operativo complessivo.

Le Due Classi Fondamentali di Elementi Riscaldanti

Gli elementi riscaldanti per forni a vuoto rientrano in due categorie principali: metallici e non metallici. Sebbene entrambi utilizzino la resistenza elettrica per generare calore, le loro proprietà li rendono adatti per applicazioni molto diverse.

Elementi Metallici

Gli elementi metallici sono apprezzati per la loro purezza e le loro prestazioni in ambienti a vuoto estremamente puliti.

I metalli comuni includono molibdeno, tungsteno e tantalio. Per processi a temperature più basse, vengono utilizzate anche leghe più comuni come il nichel-cromo. Questi sono spesso fabbricati come barre, fili o nastri.

Elementi Non Metallici e Composti

L'elemento non metallico più comune è la grafite, apprezzata per la sua resistenza alle alte temperature, il basso costo e la resistenza agli shock termici.

Altri elementi non metallici sono composti come il disilicuro di molibdeno (da barre di silicio molibdeno) e il carburo di silicio, che offrono proprietà uniche per specifiche condizioni atmosferiche.

Metodi di Riscaldamento Alternativi

Alcuni forni utilizzano metodi al di là del semplice riscaldamento a resistenza.

Le bobine a induzione, ad esempio, non riscaldano direttamente la camera del forno. Invece, generano un campo elettromagnetico che induce corrente all'interno del pezzo metallico stesso, facendolo riscaldare dall'interno verso l'esterno.

Come la Temperatura Determina la Scelta del Materiale

Il fattore più importante nella selezione di un elemento riscaldante è la temperatura di esercizio richiesta. Ogni materiale ha un limite massimo pratico e distinto.

Applicazioni a Bassa Temperatura (Fino a ~1150°C)

Per processi come la tempra e la ricottura, le leghe di nichel-cromo (Ni-Cr) sono una scelta comune ed economicamente vantaggiosa.

Forniscono un riscaldamento affidabile negli intervalli di temperatura più bassi, ma si degradano rapidamente se spinti oltre i loro limiti specificati.

Applicazioni ad Alta Temperatura (1100°C - 1650°C)

Questo è l'intervallo più comune per il lavoro nei forni a vuoto, dominato da due materiali: molibdeno e grafite.

Il molibdeno è ideale per processi che richiedono elevata pulizia, come la produzione di impianti medici o componenti aerospaziali. La grafite è un cavallo di battaglia robusto e meno costoso, adatto per applicazioni come la sinterizzazione e il trattamento termico generale in cui l'interazione con il carbonio non è un problema.

Applicazioni ad Altissima Temperatura (Oltre 1650°C)

Quando le temperature superano le capacità del molibdeno, sono necessari metalli refrattari.

Il tungsteno e il tantalio hanno punti di fusione estremamente elevati, rendendoli essenziali per applicazioni specializzate nella ricerca e nella lavorazione di materiali avanzati. Sono significativamente più costosi e possono essere più difficili da lavorare.

Comprendere i Compromessi Critici

Scegliere un elemento comporta più che semplicemente guardare un grafico delle temperature. È necessario considerare l'interazione tra l'elemento, l'atmosfera e il pezzo in lavorazione.

Interazione Materiale vs. Atmosfera

L'elemento sbagliato può contaminare il prodotto. Gli elementi in grafite, ad esempio, possono introdurre carbonio nell'ambiente del forno, il che può essere dannoso per alcune leghe metalliche.

Al contrario, una piccola quantità di ossigeno o vapore acqueo ad alte temperature può ossidare rapidamente e distruggere un elemento in molibdeno, mentre un elemento in grafite non sarebbe influenzato.

Costo vs. Durata di Vita

Esiste una relazione diretta tra il costo di un elemento e la sua longevità di prestazione.

Gli elementi in nichel-cromo economici potrebbero richiedere sostituzioni frequenti se utilizzati vicino al loro limite. Una zona calda in molibdeno o tungsteno progettata con precisione, sebbene comporti un costo iniziale elevato, è un investimento nella affidabilità a lungo termine e nella purezza del processo.

Progettazione e Uniformità dell'Elemento

La forma fisica e le proprietà elettriche dell'elemento sono fondamentali. Per le grandi zone calde in grafite, la corrispondenza di resistenza degli elementi curvi è cruciale.

Una resistenza non corrispondente può creare punti caldi o freddi all'interno del forno, portando a un riscaldamento non uniforme del carico e a una qualità del prodotto incoerente.

Scegliere l'Elemento Giusto per il Tuo Processo

Il tuo obiettivo industriale o di ricerca specifico è la guida definitiva per selezionare il corretto elemento riscaldante.

- Se la tua attenzione principale è il trattamento termico per uso generale al di sotto dei 1200°C: Gli elementi in nichel-cromo o molibdeno offrono il miglior equilibrio tra costo e prestazioni.

- Se la tua attenzione principale è la brasatura o la sinterizzazione ad alta temperatura in un ambiente pulito: Il molibdeno è lo standard del settore grazie alla sua stabilità e al basso rischio di contaminazione.

- Se la tua attenzione principale sono applicazioni robuste ad alta temperatura che possono tollerare il carbonio: La grafite offre eccellenti prestazioni, resistenza agli shock termici e un costo complessivo inferiore.

- Se la tua attenzione principale sono processi ultra-alta temperatura o altamente specializzati: Sono necessari metalli refrattari come tungsteno o tantalio per raggiungere le temperature e le prestazioni richieste.

In definitiva, la comprensione di queste proprietà dei materiali e dei compromessi ti consente di prendere una decisione ingegneristica informata per la tua applicazione specifica.

Tabella Riassuntiva:

| Materiale | Intervallo di Temperatura Max | Caratteristiche Chiave | Ideale Per |

|---|---|---|---|

| Nichel-Cromo (Ni-Cr) | Fino a ~1150°C | Economico, affidabile | Ricottura a bassa temperatura, tempra |

| Molibdeno | 1100°C - 1650°C | Alta purezza, ambiente pulito | Brasatura ad alta temperatura, medico/aerospaziale |

| Grafite | 1100°C - 1650°C | Robusta, resistente agli shock termici, costo inferiore | Sinterizzazione, trattamento termico generale |

| Tungsteno/Tantalio | Oltre 1650°C | Temperatura ultra-elevata, specializzato | Ricerca, lavorazione di materiali avanzati |

Ottimizza le Prestazioni del Tuo Forno a Vuoto con KINTEK

La selezione del corretto elemento riscaldante è fondamentale per ottenere risultati coerenti, mantenere la purezza del processo e controllare i costi operativi. Gli esperti di KINTEK sono specializzati in attrezzature da laboratorio e materiali di consumo e possono aiutarti a navigare i compromessi tra temperatura, atmosfera e compatibilità dei materiali.

Forniamo:

- Consulenza Esperta per abbinare l'elemento riscaldante ideale alla tua applicazione specifica.

- Componenti di Alta Qualità inclusi elementi in molibdeno, grafite e tungsteno per affidabilità e longevità.

- Soluzioni Personalizzate progettate per le tue esigenze uniche di processo di laboratorio o industriale.

Non lasciare che un elemento riscaldante errato comprometta i tuoi risultati. Contatta oggi i nostri specialisti per assicurarti che il tuo forno a vuoto operi alla massima efficienza.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Cos'è un processo di pirolisi? Trasformare i rifiuti in energia e materiali di valore

- Quali sono le funzioni critiche del sistema a vuoto in un forno di sinterizzazione per compositi Cu/Ti3SiC2/C/MWCNTs?

- A che temperatura avviene la sinterizzazione della ceramica? Padroneggiare il calore per ceramiche resistenti e dense

- Quali sono i vantaggi della brasatura sottovuoto? Ottenere un'integrità superiore dei giunti per assemblaggi complessi

- In che modo una stufa per essiccazione sottovuoto contribuisce al pretrattamento NCM622? Ottimizzare la qualità della superficie per il rivestimento Li2ZrO3

- Qual è la temperatura critica del trattamento termico? Svela la chiave della durezza e delle prestazioni dell'acciaio

- Perché un forno sottovuoto da laboratorio viene utilizzato per l'essiccazione a bassa temperatura di nanoparticelle funzionalizzate con acidi?

- Qual è la funzione dei forni ad alto vuoto per Inconel 718? Raggiungere la massima resistenza delle superleghe tramite micro-ingegnerizzazione