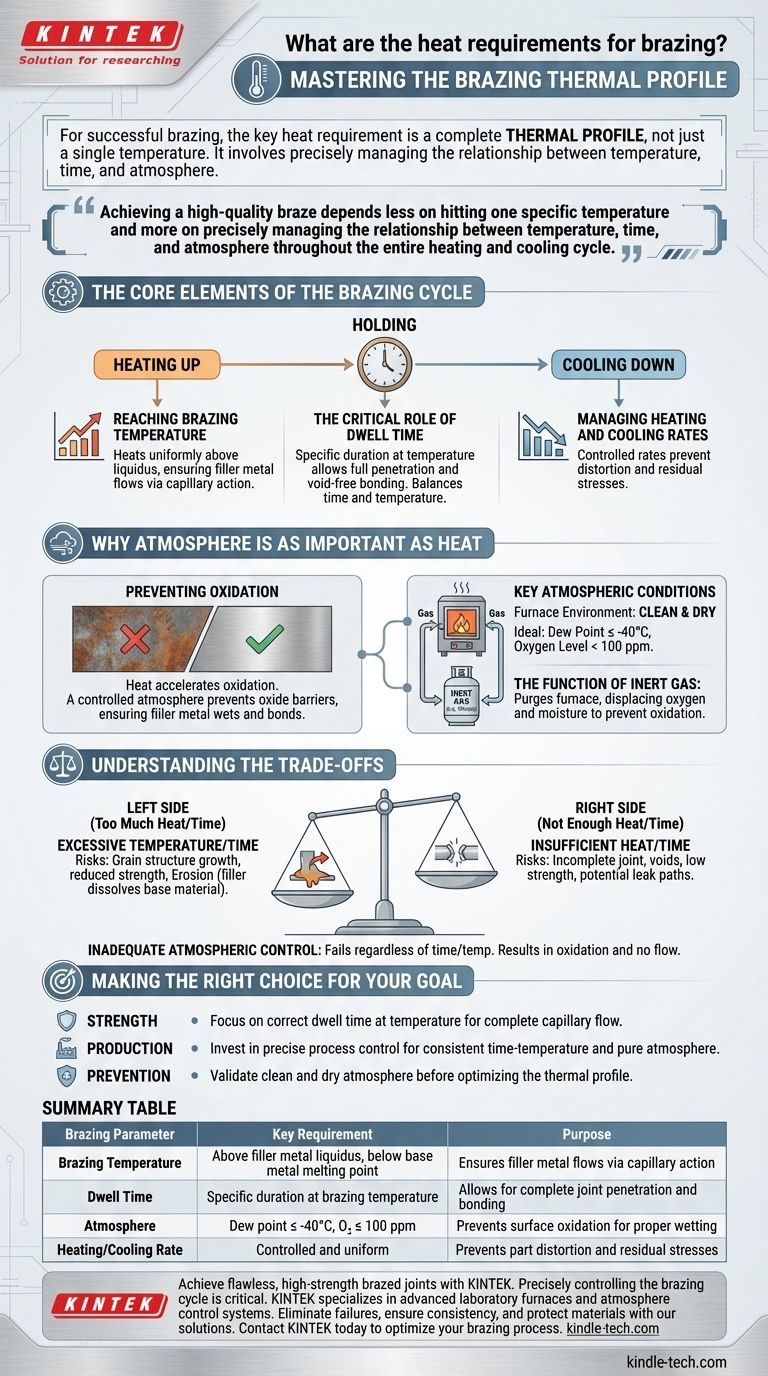

Per una brasatura di successo, il requisito di calore fondamentale non è una singola temperatura, ma un profilo termico completo. È necessario riscaldare l'assieme a una temperatura leggermente superiore al punto di fusione del metallo d'apporto ma inferiore al punto di fusione dei materiali di base, e mantenerla per una durata specifica (tempo di permanenza). Questo processo deve avvenire in un'atmosfera controllata per consentire al metallo d'apporto di fluire correttamente e formare una giunzione resistente.

Ottenere una brasatura di alta qualità dipende meno dal raggiungimento di una temperatura specifica e più dalla gestione precisa della relazione tra temperatura, tempo e atmosfera durante l'intero ciclo di riscaldamento e raffreddamento.

Gli Elementi Fondamentali del Ciclo di Brasatura

L'applicazione del calore nella brasatura è un processo dinamico noto come ciclo di brasatura o profilo termico. Esso comprende più della sola temperatura di picco.

Raggiungere la Temperatura di Brasatura

L'obiettivo principale è riscaldare l'intero assieme in modo uniforme alla temperatura di brasatura specificata. Questa temperatura è scelta per essere superiore al liquidus (il punto in cui il metallo d'apporto diventa completamente liquido).

Ciò assicura che la lega d'apporto possa fluire liberamente tramite azione capillare nello spazio ristretto tra i materiali di base.

Il Ruolo Critico del Tempo di Permanenza

Raggiungere la temperatura non è sufficiente. L'assieme deve essere mantenuto a quella temperatura per un periodo specifico, noto come tempo di permanenza (dwell time).

Questo equilibrio tra tempo e temperatura è fondamentale. Un tempo di permanenza sufficiente consente al metallo d'apporto liquido di penetrare completamente la giunzione, creando un legame privo di vuoti. Ottimizzare questo aspetto, ad esempio utilizzando tempi di permanenza più lunghi, può ridurre significativamente gli scarti e migliorare la consistenza del prodotto.

Gestione delle Velocità di Riscaldamento e Raffreddamento

La rapidità con cui si riscaldano i pezzi (velocità di rampa) e la rapidità con cui si raffreddano fa anch'essa parte del requisito di calore. Un riscaldamento rapido o non uniforme può causare distorsioni, mentre un raffreddamento improprio può introdurre tensioni residue che indeboliscono l'assieme finale.

Perché l'Atmosfera è Importante Quanto il Calore

Applicare calore in un ambiente non controllato comporterà un fallimento della brasatura. Il calore accelera le reazioni chimiche, e la più significativa da controllare è l'ossidazione.

Prevenire l'Ossidazione

Quando i metalli di base si riscaldano, formeranno prontamente ossidi sulla loro superficie se esposti all'aria. Questo strato di ossido funge da barriera, impedendo al metallo d'apporto liquido di "bagnare" o legarsi ai materiali di base.

Una brasatura riuscita richiede che le superfici siano perfettamente pulite a livello microscopico, una condizione impossibile da mantenere con il calore a meno che l'atmosfera non sia controllata.

Condizioni Atmosferiche Chiave

Per prevenire l'ossidazione, la brasatura viene tipicamente eseguita in un forno a atmosfera controllata. L'ambiente deve essere pulito e asciutto.

Le condizioni ideali includono spesso un punto di rugiada di -40°C o inferiore (indicando una bassissima presenza di vapore acqueo) e un livello di ossigeno inferiore a 100 parti per milione (ppm).

La Funzione del Gas Inerte

Questo ambiente protettivo è solitamente creato spurgando il forno con un gas inerte, più comunemente azoto. Questo gas sposta l'ossigeno e l'umidità, assicurando che il calore possa svolgere la sua funzione senza causare ossidazione distruttiva.

Comprendere i Compromessi

Ottimizzare il ciclo di brasatura richiede di bilanciare fattori in competizione. Deviare dai parametri ideali introduce rischi significativi.

Troppo Calore o Troppo Tempo

Una temperatura eccessiva o un tempo di permanenza troppo lungo possono essere distruttivi. Possono causare la crescita della struttura cristallina del metallo di base, riducendone la resistenza. In alcuni casi, possono persino portare all'erosione, dove il metallo d'apporto liquido inizia a dissolvere il materiale di base.

Calore o Tempo Insufficienti

Un calore o un tempo di permanenza insufficienti sono una causa più comune di fallimento. Se il metallo d'apporto non diventa completamente liquido o non ha il tempo di fluire, la giunzione sarà incompleta. Ciò si traduce in vuoti, bassa resistenza e potenziali vie di perdita.

Controllo Atmosferico Inadeguato

Se i controlli atmosferici falliscono—ad esempio, se il punto di rugiada è troppo alto o se l'ossigeno penetra nel forno—la brasatura fallirà indipendentemente dalle impostazioni di tempo e temperatura. I pezzi si ossideranno e il metallo d'apporto non fluirà nella giunzione.

Fare la Scelta Giusta per il Tuo Obiettivo

Ottenere una brasatura perfetta richiede una visione olistica del processo. La tua priorità specifica determinerà su cosa concentrare la tua attenzione.

- Se la tua attenzione principale è la resistenza e l'integrità della giunzione: Concentrati sul raggiungimento del tempo di permanenza corretto a una temperatura che assicuri che il metallo d'apporto sia completamente liquido, consentendo un flusso capillare completo.

- Se la tua attenzione principale è la produzione ad alto volume e il basso scarto: Investi in un controllo di processo preciso per mantenere un profilo tempo-temperatura coerente e un'atmosfera del forno pura per ogni ciclo.

- Se la tua attenzione principale è prevenire il fallimento dei pezzi: Assicurati che l'atmosfera del tuo forno sia convalidata come pulita e asciutta (basso punto di rugiada, basso O₂) prima ancora di iniziare a ottimizzare il profilo termico.

In definitiva, padroneggiare la brasatura richiede di trattare calore, tempo e atmosfera come un sistema interconnesso, non come variabili separate.

Tabella Riassuntiva:

| Parametro di Brasatura | Requisito Chiave | Scopo |

|---|---|---|

| Temperatura di Brasatura | Superiore al liquidus del metallo d'apporto, inferiore al punto di fusione del metallo di base | Assicura il flusso del metallo d'apporto tramite azione capillare |

| Tempo di Permanenza | Durata specifica alla temperatura di brasatura | Consente la penetrazione completa della giunzione e l'adesione |

| Atmosfera | Punto di rugiada ≤ -40°C, O₂ ≤ 100 ppm | Previene l'ossidazione superficiale per una bagnatura corretta |

| Velocità di Riscaldamento/Raffreddamento | Controllata e uniforme | Previene la distorsione dei pezzi e le tensioni residue |

Ottieni giunzioni brasate impeccabili e ad alta resistenza con KINTEK.

Il controllo preciso del ciclo di brasatura—temperatura, tempo e atmosfera—è fondamentale per l'integrità del tuo prodotto e la resa produttiva. KINTEK è specializzata in forni da laboratorio avanzati e sistemi di controllo dell'atmosfera progettati specificamente per processi di brasatura affidabili e ripetibili.

Le nostre soluzioni ti aiutano a:

- Eliminare i fallimenti delle giunzioni e gli scarti mantenendo una purezza atmosferica ottimale (basso punto di rugiada, basso O₂).

- Garantire risultati coerenti lotto dopo lotto con un profilo termico preciso.

- Proteggere i tuoi materiali di base da problemi come erosione e crescita del grano.

Sia che la tua priorità sia la massima resistenza della giunzione o l'efficienza della produzione ad alto volume, KINTEK ha l'esperienza e le attrezzature per soddisfare le esigenze di brasatura del tuo laboratorio.

Contatta KINTEK oggi stesso per discutere come le nostre attrezzature da laboratorio possono ottimizzare il tuo processo di brasatura.

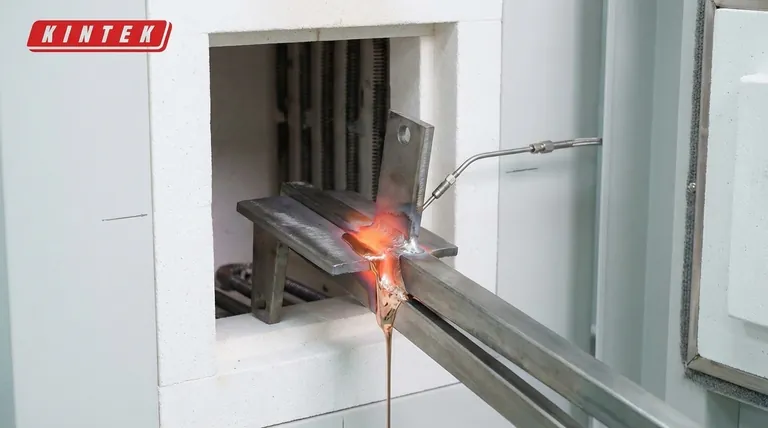

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1200℃ per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di Grafittizzazione a Scarico Inferiore per Vuoto di Grafite per Materiali di Carbonio

- Fornace di grafitazione sottovuoto verticale di grandi dimensioni

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

Domande frequenti

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Qual è lo scopo della sinterizzazione? Trasformare la polvere in parti solide ad alte prestazioni

- A quale temperatura si lega il THC con l'olio? Padroneggiare il processo in due fasi per una potenza perfetta

- Qual è lo scopo dell'utilizzo di un forno di essiccazione a infrarossi? Ottimizzare la qualità della polvere composita di grafite placcata in rame

- Quali sono i pericoli dei nanotubi di carbonio (CNT)? Comprendere i rischi fisici dei nanotubi di carbonio

- Quali prodotti si possono ricavare dal biochar? Dal suolo alla filtrazione e all'edilizia

- Esistono diversi tipi di ricottura? Scegli il processo giusto per il tuo metallo

- Come si produce l'olio di pirolisi? Una guida alla produzione di bio-olio dalla biomassa