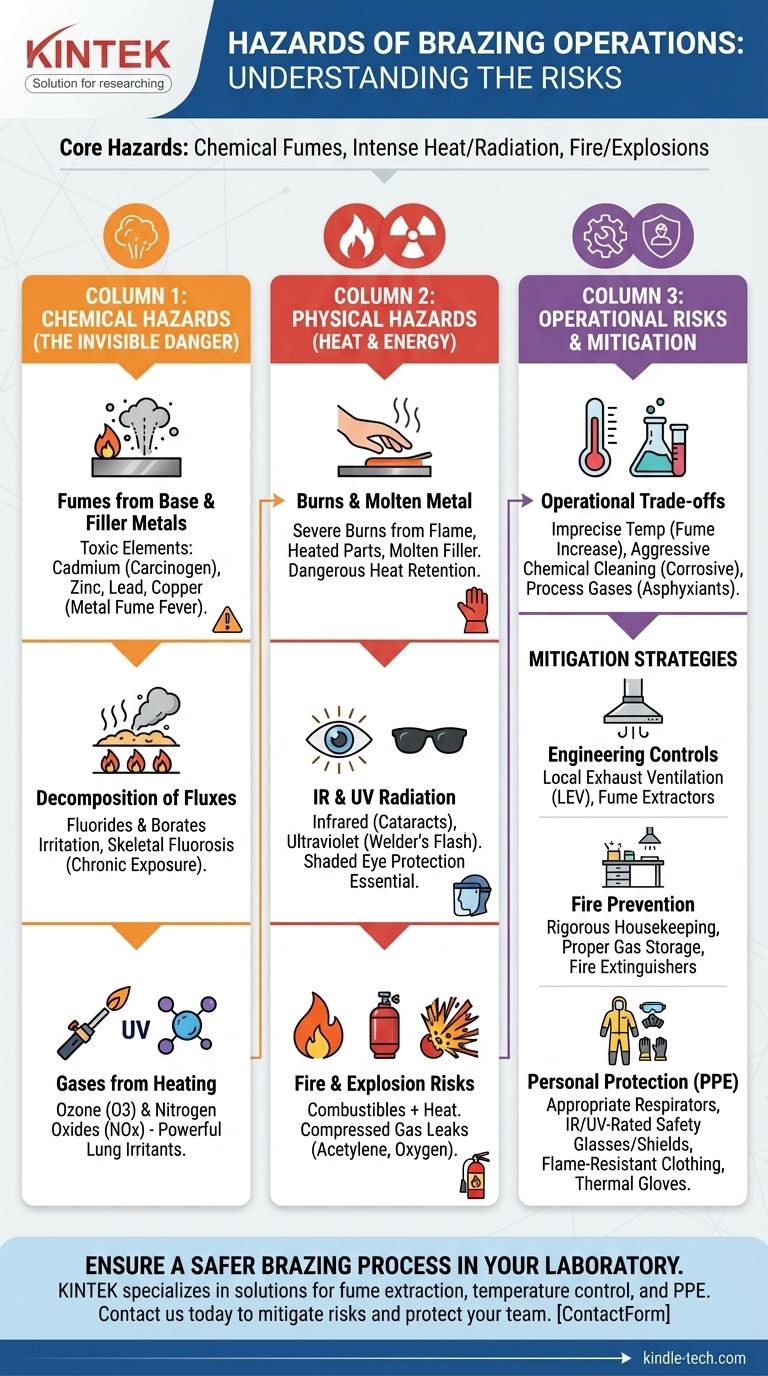

Alla base, la brasatura introduce significativi pericoli chimici e fisici che ogni operatore deve comprendere e mitigare. I rischi primari derivano dai fumi tossici generati dal riscaldamento dei metalli e dei flussi, dall'intensa radiazione termica e luminosa dalla fonte di calore, e dal pericolo sempre presente di gravi ustioni e incendi.

Il punto più critico da comprendere è che i pericoli della brasatura non sono isolati a una singola fonte. Sono una combinazione di esposizioni chimiche da fumi, pericoli fisici da calore e radiazioni, e rischi di processo da gas compressi e sostanze chimiche, tutti i quali richiedono un approccio di sicurezza a più livelli.

Pericoli Chimici: Il Pericolo Invisibile

I pericoli più insidiosi nella brasatura sono spesso quelli che non si possono vedere. I fumi e i gas rilasciati durante il processo di riscaldamento possono causare effetti sulla salute gravi e a lungo termine se non adeguatamente controllati.

Fumi da Metalli Base e d'Apporto

Molti metalli d'apporto contengono elementi tossici. Quando riscaldati, questi metalli vaporizzano e possono essere inalati come fumo particolato fine.

Il cadmio, storicamente utilizzato in alcuni metalli d'apporto a base d'argento, è estremamente tossico e un noto cancerogeno. L'esposizione può causare gravi danni polmonari e insufficienza renale. Le operazioni moderne dovrebbero utilizzare leghe senza cadmio ogni volta che è possibile.

Altri metalli come zinco, piombo e rame possono anche produrre fumi nocivi, portando a condizioni come la "febbre da fumi metallici", che si presenta con sintomi simil-influenzali.

Decomposizione dei Flussi

I flussi per brasatura sono composti chimici utilizzati per pulire il metallo base e prevenire l'ossidazione. Quando riscaldati, questi flussi si decompongono e rilasciano il proprio insieme di fumi pericolosi.

I flussi spesso contengono fluoruri e borati. L'inalazione di composti di fluoro può irritare il sistema respiratorio, e l'esposizione cronica può portare alla fluorosi scheletrica, una dolorosa malattia ossea.

Gas dal Processo di Riscaldamento

Le alte temperature coinvolte nella brasatura a torcia o in forno possono reagire con l'aria circostante per creare gas nocivi.

L'ozono (O3) e gli ossidi di azoto (NOx) possono essere formati dall'interazione di calore elevato o radiazioni UV con l'aria. Entrambi sono potenti irritanti polmonari che possono causare difficoltà respiratorie a breve termine e danni respiratori a lungo termine.

Pericoli Fisici: Gestire Calore ed Energia

I pericoli fisici della brasatura sono più evidenti ma non meno gravi. Coinvolgono il trasferimento diretto di energia termica e luminosa.

Ustioni e Metallo Fuso

Il contatto con la fiamma della torcia, le parti riscaldate o il metallo d'apporto fuso causerà gravi ustioni. Anche dopo la rimozione della fonte di calore, le parti rimangono pericolosamente calde per un periodo significativo.

Procedure di manipolazione adeguate e guanti termoisolanti sono irrinunciabili per prevenire il contatto con la pelle.

Radiazione Infrarossa e Ultravioletta

Le operazioni di brasatura, specialmente i metodi a torcia e a induzione, emettono intense radiazioni infrarosse (IR) (calore) e, in alcuni casi, radiazioni ultraviolette (UV).

L'esposizione prolungata agli IR può danneggiare il cristallino dell'occhio, portando alla cataratta. La radiazione UV può causare "flash del saldatore" (fotoceratite), una dolorosa infiammazione della cornea. La protezione oculare schermata è essenziale.

Rischi di Incendio ed Esplosione

La combinazione di una fiamma aperta o di apparecchiature ad alta temperatura con materiali infiammabili presenta un rischio costante di incendio. L'area di lavoro deve essere sgombra da solventi, oli, stracci e altri combustibili.

Inoltre, l'uso di bombole di gas compresso (come acetilene, ossigeno o propano) comporta un rischio di perdite ed esplosioni se maneggiate, danneggiate o conservate in modo improprio.

Comprendere i Compromessi Operativi

Le sfide tecniche di un lavoro di brasatura specifico possono introdurre pericoli di sicurezza secondari che devono essere gestiti.

Il Rischio di Controllo Impreciso della Temperatura

Come notato con la brasatura dell'alluminio, i punti di fusione del metallo base e del metallo d'apporto possono essere molto vicini. Il surriscaldamento non solo rovina la parte, ma aumenta anche drasticamente il tasso di generazione di fumi, creando una zona di respirazione più pericolosa per l'operatore.

Pulizia Chimica Aggressiva

Per brasare materiali come l'alluminio, uno strato di ossido ostinato deve spesso essere rimosso con forti prodotti chimici alcalini o acidi. Questi agenti di pre-pulizia e post-pulizia sono corrosivi e presentano i propri pericoli di manipolazione, stoccaggio e smaltimento.

Atmosfere Gassose Specifiche del Processo

La brasatura in atmosfera controllata o sotto vuoto mitiga alcuni problemi di ossidazione ma introduce nuovi rischi. Questi includono la manipolazione di gas inerti come argon o azoto, che possono agire come asfissianti in spazi chiusi, o la gestione dei sistemi ad alta pressione di un forno a vuoto.

Fare la Scelta Giusta per un'Operazione Sicura

La vostra strategia di sicurezza deve essere completa, affrontando i materiali, i flussi e i metodi di riscaldamento specifici che utilizzate.

- Se il vostro obiettivo primario è la salute dell'operatore: Date priorità ai controlli ingegneristici come la ventilazione locale aspirata (LEV) o gli estrattori di fumi per catturare i fumi pericolosi alla fonte.

- Se il vostro obiettivo primario è la prevenzione incendi: Imponete una rigorosa pulizia, assicurate la corretta conservazione delle bombole di gas e dei liquidi infiammabili e disponete di estintori appropriati prontamente accessibili.

- Se il vostro obiettivo primario è la protezione personale: Rendete obbligatori e fornite i corretti Dispositivi di Protezione Individuale (DPI), inclusi respiratori appropriati per i fumi presenti, occhiali di sicurezza o visiere con protezione IR/UV e indumenti ignifughi con guanti termici.

In definitiva, un'operazione di brasatura sicura è un'operazione informata e disciplinata.

Tabella riassuntiva:

| Categoria di Pericolo | Rischi Specifici | Principali Strategie di Mitigazione |

|---|---|---|

| Pericoli Chimici | Fumi tossici (cadmio, zinco), decomposizione del flusso (fluoruri), ozono/ossidi di azoto | Utilizzare leghe senza cadmio, ventilazione locale aspirata, respiratori adeguati |

| Pericoli Fisici | Ustioni gravi, radiazioni IR/UV, incendio/esplosione da gas | Guanti termici, protezione oculare con classificazione IR/UV, rigorosa pulizia |

| Rischi Operativi | Controllo impreciso della temperatura, pulizia chimica aggressiva, gas asfissianti | Monitoraggio preciso della temperatura, procedure di manipolazione sicura dei prodotti chimici |

Garantite un processo di brasatura più sicuro nel vostro laboratorio. I pericoli della brasatura—dai fumi tossici alle radiazioni intense—richiedono protocolli di sicurezza robusti e attrezzature affidabili. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio con soluzioni che migliorano la sicurezza dell'operatore. Che abbiate bisogno di sistemi di estrazione fumi, forni a temperatura controllata o dispositivi di protezione individuale, forniamo gli strumenti per un'operazione sicura ed efficiente. Contattateci oggi per discutere come possiamo aiutarvi a mitigare i rischi della brasatura e a proteggere il vostro team.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore