Nella sintesi delle nanoparticelle, esistono cinque metodi comunemente citati per la produzione di nanomateriali. Questi sono ampiamente classificati come approcci "top-down" o "bottom-up" e includono la Deposizione Fisica da Vapore (PVD), la Deposizione Chimica da Vapore (CVD), la sintesi Sol-Gel, l'Elettrodeposizione e il Ball Milling. Ciascun metodo offre un percorso distinto per la creazione di materiali su scala nanometrica.

La distinzione fondamentale nella sintesi delle nanoparticelle non è solo il metodo, ma l'approccio fondamentale: si sta scomponendo un materiale più grande (top-down) o si stanno costruendo nanoparticelle da atomi e molecole individuali (bottom-up)? Questa scelta determina il costo, la purezza e le proprietà finali del materiale risultante.

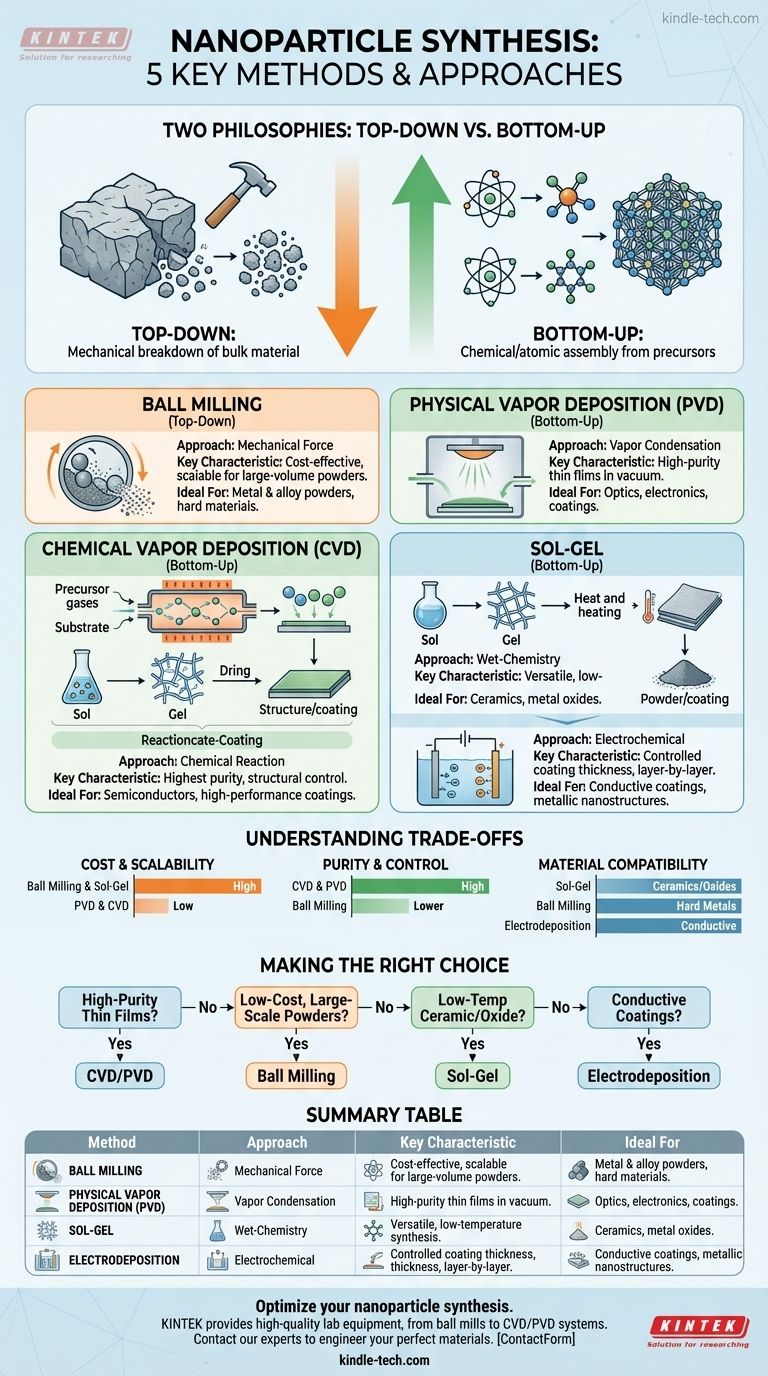

Top-Down vs. Bottom-Up: Due Filosofie di Creazione

Comprendere la sintesi delle nanoparticelle inizia con i suoi due principi guida. Queste non sono tecniche specifiche, ma piuttosto le strategie generali che tutti i metodi seguono.

L'Approccio Top-Down

Questa è la strategia meccanica. Si parte da un materiale grezzo di grandi dimensioni e lo si scompone in pezzi sempre più piccoli fino a raggiungere la scala nanometrica. È concettualmente semplice, come uno scultore che intaglia una statua da un blocco di marmo.

L'Approccio Bottom-Up

Questa è la strategia chimica o atomica. Si parte da precursori atomici o molecolari e li si costruisce sistematicamente in una nanoparticella più complessa. È come un muratore che costruisce un muro mattone dopo mattone, offrendo un maggiore controllo sulla struttura finale.

Uno Sguardo Più Ravvicinato ai Metodi di Sintesi

I cinque metodi rientrano in una di queste due categorie. Il Ball Milling è un classico metodo top-down, mentre gli altri quattro sono esempi di costruzione bottom-up.

Ball Milling: Il Metodo della Forza Meccanica (Top-Down)

Il Ball Milling è un processo di attrito meccanico. Un materiale grezzo viene posto in un contenitore con sfere di macinazione pesanti e dure. Il contenitore viene quindi fatto ruotare ad alta velocità, facendo sì che le sfere urtino e macinino il materiale fino a ridurlo in particelle di dimensioni nanometriche.

Deposizione Fisica da Vapore (PVD): Il Metodo di Condensazione (Bottom-Up)

La PVD comporta la vaporizzazione di un materiale sorgente solido sottovuoto. Gli atomi o le molecole risultanti viaggiano attraverso la camera a vuoto e si condensano su un substrato, formando un film sottile di nanoparticelle. Pensala come il vapore acqueo che si condensa su uno specchio freddo.

Deposizione Chimica da Vapore (CVD): Il Metodo di Reazione (Bottom-Up)

La CVD è simile alla PVD ma aggiunge un livello di chimica. I gas precursori vengono introdotti in una camera di reazione dove reagiscono o si decompongono su un substrato riscaldato. Questa reazione chimica forma un film solido di elevata purezza sulla superficie del substrato, offrendo un controllo eccezionale sulla composizione del materiale.

Sol-Gel: Il Metodo della Chimica Umida (Bottom-Up)

Questo metodo inizia con una soluzione chimica, o "sol", contenente precursori molecolari. Attraverso una serie di reazioni chimiche, queste molecole si legano insieme per formare una rete simile a un gel. Dopo l'essiccazione e il trattamento termico, questo gel viene convertito in una nanoparticella o rivestimento di elevata purezza.

Elettrodeposizione: Il Metodo Elettrochimico (Bottom-Up)

Conosciuto anche come galvanostegia, questo processo utilizza una corrente elettrica fatta passare attraverso una soluzione contenente ioni del materiale desiderato. La corrente fa sì che questi ioni si depositino su una superficie conduttiva (il catodo), costruendo uno strato sottile o un rivestimento di nanomateriale strato dopo strato.

Comprendere i Compromessi: Metodo vs. Risultato

Nessun singolo metodo di sintesi è universalmente superiore. La scelta ottimale è sempre dettata dalle proprietà desiderate della nanoparticella finale e dai vincoli del progetto.

Costo e Scalabilità

I processi di Ball Milling e Sol-Gel sono spesso più convenienti e facili da scalare per la produzione di grandi volumi di nanopolveri. Al contrario, PVD e CVD richiedono costose apparecchiature per il vuoto, rendendole più adatte per rivestimenti ad alte prestazioni e di alto valore.

Purezza e Controllo Strutturale

La CVD offre il più alto livello di controllo sulla purezza e sulla struttura cristallina, rendendola ideale per l'elettronica e i semiconduttori. Anche la PVD fornisce un'elevata purezza. Metodi come il Ball Milling possono introdurre impurità dai mezzi di macinazione e produrre una gamma più ampia di dimensioni delle particelle.

Compatibilità del Materiale

La scelta del metodo dipende fortemente dal materiale. Il Sol-Gel è eccellente per creare ossidi metallici e ceramiche a basse temperature. Il Ball Milling è efficace per metalli duri e leghe. L'Elettrodeposizione è limitata ai materiali conduttivi che possono essere placcati da una soluzione.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di sintesi richiede di abbinare i punti di forza della tecnica al tuo obiettivo primario.

- Se il tuo obiettivo principale sono film sottili ad alta purezza per ottica o elettronica: CVD e PVD forniscono il controllo a livello atomico necessario per queste applicazioni esigenti.

- Se il tuo obiettivo principale è la produzione su larga scala a basso costo di polveri metalliche o di leghe: Il Ball Milling è un approccio top-down semplice e industrialmente scalabile.

- Se il tuo obiettivo principale è la sintesi versatile a bassa temperatura di nanoparticelle ceramiche o di ossidi: Il metodo Sol-Gel offre un'eccellente flessibilità chimica e controllo sulle proprietà delle particelle.

- Se il tuo obiettivo principale è creare rivestimenti conduttivi o nanostrutture metalliche su una superficie: L'Elettrodeposizione è un metodo bottom-up molto efficace e controllato.

In definitiva, padroneggiare la sintesi delle nanoparticelle significa capire che il processo che scegli ingegnerizza direttamente le proprietà che ottieni.

Tabella Riassuntiva:

| Metodo | Approccio | Caratteristica Chiave | Ideale Per |

|---|---|---|---|

| Ball Milling | Top-Down | Macinazione meccanica di materiale grezzo | Polveri metalliche/leghe economiche e su larga scala |

| Deposizione Fisica da Vapore (PVD) | Bottom-Up | Condensazione del vapore sottovuoto | Film sottili ad alta purezza per ottica/elettronica |

| Deposizione Chimica da Vapore (CVD) | Bottom-Up | Reazione chimica dei gas su un substrato | Massima purezza e controllo strutturale (es. semiconduttori) |

| Sol-Gel | Bottom-Up | Soluzione chimica che forma una rete gelatinosa | Sintesi versatile a bassa temperatura di ceramiche/ossidi |

| Elettrodeposizione | Bottom-Up | Corrente elettrica deposita ioni dalla soluzione | Rivestimenti conduttivi e nanostrutture metalliche |

Hai bisogno di scegliere il metodo di sintesi delle nanoparticelle giusto per la tua ricerca o produzione? Il metodo che scegli influisce direttamente sul costo, sulla purezza e sulle prestazioni del tuo nanomateriale finale. KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo di alta qualità essenziali per queste tecniche di sintesi avanzate, dai robusti mulini a sfere ai sistemi CVD/PVD di precisione. Lascia che i nostri esperti ti aiutino a ingegnerizzare le proprietà perfette per la tua applicazione. Contatta oggi il nostro team per discutere le tue esigenze specifiche e trovare la soluzione ottimale.

Guida Visiva

Prodotti correlati

- Mulino a Tessuto Ibrido da Laboratorio

- Mulino a Vaso da Laboratorio con Vaso e Sfere di Macinazione in Allumina Zirconia

- Macina per macinazione di tessuti ad alta produttività da laboratorio

- Mulino a Sfere Vibrazionale Ibrido ad Alta Energia per Uso di Laboratorio

- Trituratore Ultrafine Vibrante Raffreddato ad Acqua a Bassa Temperatura con Touchscreen

Domande frequenti

- Quali sono i pro e i contro della forgiatura a caldo? Sblocca una resistenza superiore per componenti critici

- Quanti tipi di sputtering esistono? Una guida allo sputtering DC, RF e alle tecniche avanzate

- Quali sono le basi della brasatura? Una guida per unire metalli in modo forte e a bassa temperatura

- Qual è il processo alternativo alla sinterizzazione? Confronta fusione, forgiatura e lavorazione meccanica per il tuo progetto

- In che modo il riscaldamento Spark Plasma Sintering (SPS) differisce dal Cold Sintering (CSP)? Consolidamento termico vs. chimico

- Cosa si intende per uniformità del film? La chiave per prestazioni affidabili dei film sottili

- Qual è il miglior rivestimento per SEM? Scegli il Rivestimento Giusto per il Tuo Obiettivo di Imaging o Analisi

- Qual è l'effetto della sinterizzazione sulla durezza? Massimizzare la resistenza e la durabilità del materiale