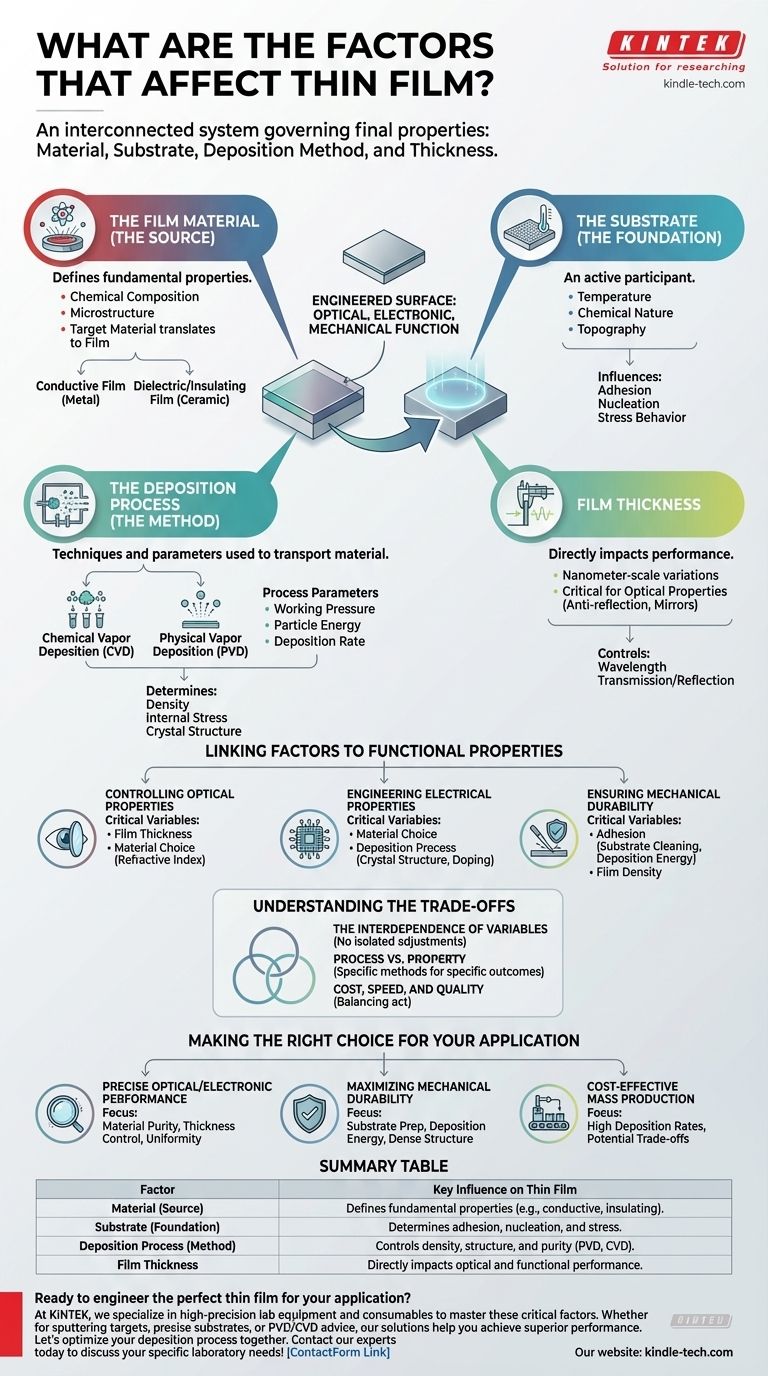

In sostanza, le proprietà finali di un film sottile sono governate da una combinazione di quattro elementi critici: il materiale depositato, il substrato su cui viene applicato, il preciso metodo di deposizione utilizzato per applicarlo e lo spessore finale del film. Questi fattori non sono indipendenti; essi formano un sistema interconnesso in cui un cambiamento in una variabile può alterare significativamente le altre e il risultato finale.

Un film sottile non è semplicemente una mano di vernice. È una superficie ingegnerizzata dove la scelta del materiale, la natura del substrato e la fisica del processo di deposizione devono essere controllate con precisione per ottenere una specifica funzione ottica, elettronica o meccanica.

I Pilastri dell'Ingegneria dei Film Sottili

Per comprendere veramente cosa influenza un film sottile, devi vederlo come un sistema con tre pilastri fondamentali: il materiale che stai usando, la base su cui lo stai costruendo e il metodo che stai usando per costruirlo.

Il Materiale del Film (La Sorgente)

Le proprietà intrinseche del materiale sorgente—spesso chiamato materiale bersaglio nei processi di sputtering—sono il punto di partenza per le caratteristiche del film. Questa è la tua scelta primaria per definire la natura fondamentale del film.

La composizione chimica e la microstruttura del materiale bersaglio si traducono direttamente nel film depositato. Un bersaglio metallico produrrà un film conduttivo, mentre un bersaglio ceramico produrrà un film dielettrico o isolante.

Il Substrato (La Base)

Il substrato non è una superficie passiva; è un partecipante attivo nella formazione del film. Le sue proprietà dettano come il film inizia a crescere, quanto bene aderisce e come si comporta sotto stress.

Le caratteristiche chiave del substrato includono la sua temperatura, natura chimica e topografia. Questi fattori influenzano direttamente l'adesione e la nucleazione iniziale—il processo in cui i primi atomi o molecole iniziano a formare isole di crescita sulla superficie.

Una disomogeneità nelle proprietà, come il tasso di espansione termica tra il film e il substrato, può creare stress interno, causando la rottura o il distacco del film.

Il Processo di Deposizione (Il Metodo)

Il processo di deposizione è l'insieme di tecniche e parametri utilizzati per trasportare il materiale dalla sorgente al substrato. Questa è spesso l'area con il maggior numero di variabili da controllare e ottimizzare.

Esistono due famiglie principali di tecnologia di deposizione:

- Deposizione Chimica da Vapore (CVD): Utilizza gas precursori che reagiscono e si decompongono sulla superficie del substrato per formare il film. Le proprietà finali sono controllate dai tassi di flusso del gas, dalla temperatura e dalla pressione.

- Deposizione Fisica da Vapore (PVD): Implica il trasferimento fisico del materiale, ad esempio evaporando una sorgente (evaporazione) o bombardando un bersaglio con ioni per dislocare atomi (sputtering).

All'interno di qualsiasi metodo scelto, una miriade di parametri di processo deve essere gestita con precisione. Questi includono la pressione di lavoro, l'energia delle particelle che si depositano e il tasso di deposizione complessivo. Queste variabili determinano la densità del film, lo stress interno e la struttura cristallina.

Collegamento dei Fattori alle Proprietà Funzionali

L'obiettivo di controllare questi fattori è produrre un film con proprietà specifiche e prevedibili.

Controllo delle Proprietà Ottiche

Per applicazioni come rivestimenti antiriflesso o specchi, il controllo dello spessore del film è fondamentale. Variazioni di spessore nell'ordine dei nanometri possono cambiare quali lunghezze d'onda della luce vengono trasmesse o riflesse. La scelta del materiale determina l'indice di rifrazione del film, un'altra variabile ottica critica.

Ingegnerizzazione delle Proprietà Elettriche

Per creare percorsi conduttivi o strati isolanti, la scelta del materiale è il fattore primario. Tuttavia, il processo di deposizione può anche essere utilizzato per ottimizzare la conduttività controllando la struttura cristallina del film o introducendo intenzionalmente atomi di impurità in un processo noto come drogaggio.

Garanzia della Durabilità Meccanica

La durabilità e la resistenza ai graffi di un film dipendono fortemente dalla sua adesione al substrato e dalla sua densità interna. Una forte adesione è favorita da un'attenta pulizia del substrato e dalla scelta di un processo di deposizione che conferisce alta energia agli atomi in arrivo, incorporandoli saldamente sulla superficie.

Comprendere i Compromessi

L'ingegnerizzazione di un film sottile è un atto di equilibrio, ed essere consapevoli dei compromessi intrinseci è fondamentale per il successo.

L'Interdipendenza delle Variabili

Non è possibile regolare un parametro in isolamento. Ad esempio, aumentare il tasso di deposizione per migliorare la produttività manifatturiera potrebbe diminuire la densità del film, rendendolo meno durevole. Abbassare la temperatura del substrato per proteggere un componente sensibile potrebbe comportare una scarsa adesione.

Processo vs. Proprietà

Alcuni metodi di deposizione sono più adatti a risultati specifici. Lo sputtering, ad esempio, produce generalmente film più densi con una maggiore adesione rispetto all'evaporazione termica. Tuttavia, può anche essere un processo più lento e complesso. Il metodo ideale è sempre una funzione dei requisiti dell'applicazione.

Costo, Velocità e Qualità

Metodi ad alta produttività e basso costo potrebbero non fornire il controllo preciso sull'uniformità dello spessore o sulla purezza del materiale richiesti per dispositivi ottici o elettronici ad alte prestazioni. Il livello di prestazioni richiesto del film detterà la complessità e il costo del processo di produzione.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale deve essere guidata dal tuo obiettivo primario.

- Se il tuo obiettivo principale è la prestazione ottica o elettronica precisa: Le tue variabili critiche sono la purezza del materiale e un controllo esatto sullo spessore e l'uniformità del film.

- Se il tuo obiettivo principale è massimizzare la durabilità meccanica: Dai priorità alla preparazione del substrato, all'energia di deposizione e ai parametri di processo che promuovono una forte adesione e una struttura densa del film.

- Se il tuo obiettivo principale è la produzione di massa economica: La scelta del metodo di deposizione diventa centrale, favorendo tecniche con alti tassi di deposizione pur comprendendo i potenziali compromessi nella qualità del film.

Comprendendo questi fattori fondamentali, puoi passare dalla semplice specifica di un rivestimento all'ingegnerizzazione intenzionale di una superficie di materiale funzionale.

Tabella Riepilogativa:

| Fattore | Influenza Chiave sul Film Sottile |

|---|---|

| Materiale (Sorgente) | Definisce le proprietà fondamentali (es. conduttivo, isolante). |

| Substrato (Base) | Determina adesione, nucleazione e stress. |

| Processo di Deposizione (Metodo) | Controlla densità, struttura e purezza (PVD, CVD). |

| Spessore del Film | Influisce direttamente sulle prestazioni ottiche e funzionali. |

Pronto a ingegnerizzare il film sottile perfetto per la tua applicazione?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo ad alta precisione di cui hai bisogno per padroneggiare questi fattori critici. Che tu necessiti di bersagli per sputtering per specifiche proprietà dei materiali, substrati con caratteristiche precise o consulenza esperta sui processi PVD e CVD, le nostre soluzioni sono progettate per aiutarti a ottenere prestazioni ottiche, elettroniche e meccaniche superiori nei tuoi film sottili.

Ottimizziamo insieme il tuo processo di deposizione. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Produttore personalizzato di parti in PTFE Teflon per palette per materiali in polvere chimica resistenti agli acidi e agli alcali

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura