In sostanza, la metallurgia delle polveri è governata da tre categorie principali di fattori: le caratteristiche della polvere metallica iniziale, i parametri del processo di produzione principale e le proprietà desiderate del prodotto finale. Il successo di qualsiasi applicazione di metallurgia delle polveri dipende dal controllo preciso e dall'interazione di questi elementi, dalla velocità di scorrimento della polvere grezza alla temperatura e all'atmosfera all'interno del forno di sinterizzazione.

Il punto cruciale da ricordare è che la metallurgia delle polveri non è una singola tecnica, ma un sistema. Le proprietà del componente finale sono determinate direttamente dalla qualità della polvere di partenza e dal controllo preciso dei processi di compattazione e sinterizzazione. Padroneggiare questa relazione è la chiave per sbloccarne il potenziale.

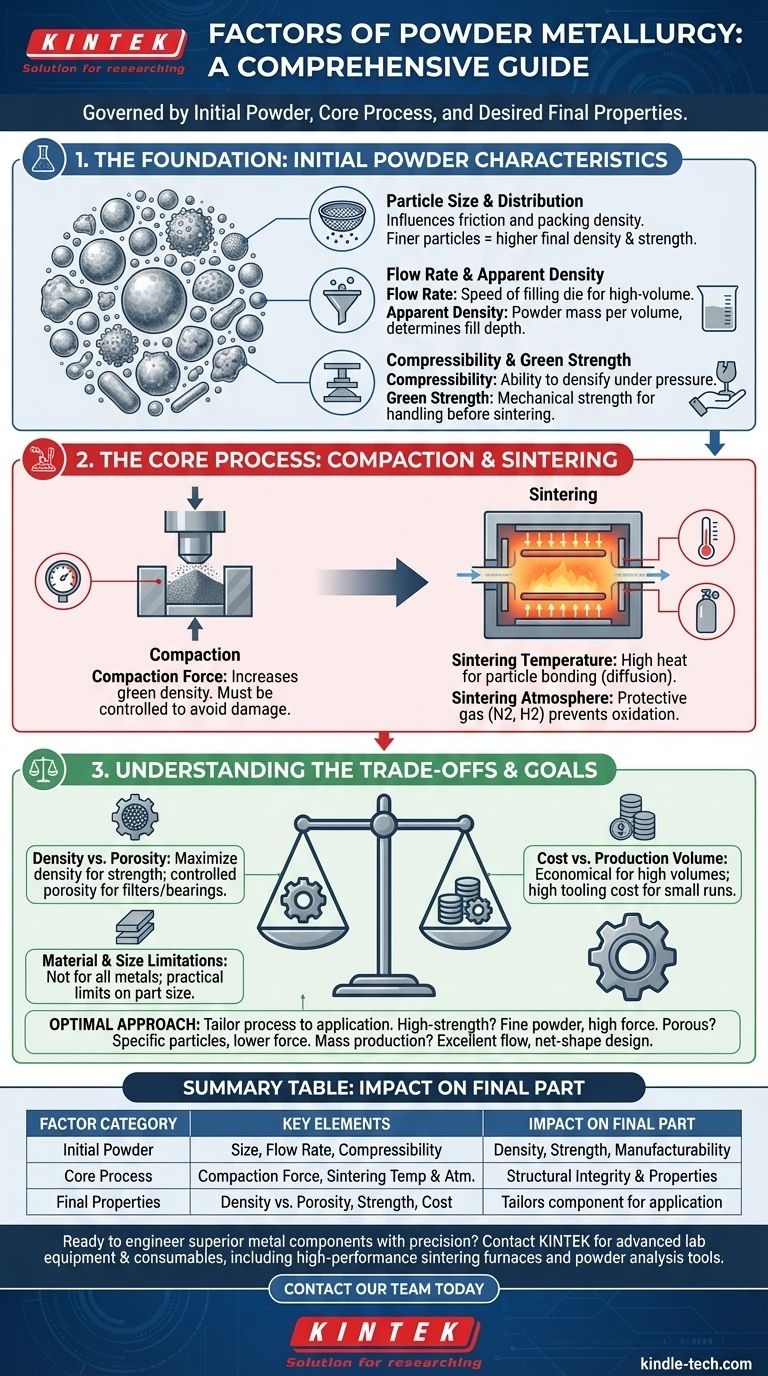

Le Fondamenta: Caratteristiche della Polvere Iniziale

L'intero processo di metallurgia delle polveri (PM) inizia con la polvere stessa. Le proprietà fisiche e chimiche di queste particelle sono i blocchi fondamentali che dettano come si comporterà il materiale durante la produzione e le sue prestazioni finali.

Dimensione e Distribuzione delle Particelle

La dimensione e la forma delle singole particelle metalliche sono fondamentali. Influenzano direttamente l'attrito tra le particelle, che influisce sulla densità con cui la polvere può essere impaccata.

Le particelle più fini generalmente portano a una maggiore densità e resistenza finale, mentre una distribuzione specifica è spesso ingegnerizzata per ottenere un impaccamento ottimale.

Velocità di Scorrimento e Densità Apparente

La velocità di scorrimento (Flow rate) misura la rapidità con cui una polvere può riempire una cavità dello stampo. Un flusso costante e rapido è fondamentale per la produzione automatizzata ad alto volume per garantire che ogni pezzo sia uniforme.

La densità apparente è la massa della polvere per unità di volume nel suo stato sciolto. Questo fattore aiuta a determinare la "profondità di riempimento" necessaria nello stampo per raggiungere la densità compattata target.

Comprimibilità e Resistenza a Verde

La comprimibilità è la capacità della polvere di essere densificata sotto pressione. Una polvere altamente comprimibile consente la creazione di un pezzo denso con forze di compattazione inferiori.

Dopo la compattazione ma prima della sinterizzazione, il pezzo è noto come "compatto a verde". La resistenza a verde (Green strength) è la resistenza meccanica di questo fragile compatto, che deve essere sufficiente per consentirne la manipolazione e il trasferimento al forno di sinterizzazione senza rompersi.

Il Processo Centrale: Compattazione e Sinterizzazione

Una volta selezionata la polvere, questa passa alle fasi di produzione. Il controllo esercitato durante queste fasi trasforma la polvere sciolta in un componente solido e funzionale.

Forza di Compattazione

Questa è la pressione applicata alla polvere all'interno dello stampo per formare il compatto a verde. Forze di compattazione più elevate riducono lo spazio tra le particelle, aumentando la densità a verde del pezzo.

La forza deve essere controllata attentamente per ottenere la densità desiderata senza danneggiare l'attrezzatura o introdurre fratture da stress nel compatto.

Temperatura di Sinterizzazione

La sinterizzazione è un trattamento termico in cui il compatto a verde viene riscaldato in un forno a una temperatura inferiore al punto di fusione del metallo primario.

Questa alta temperatura fornisce l'energia necessaria affinché le particelle si leghino tra loro, un processo chiamato diffusione, che conferisce al pezzo la sua resistenza e integrità finali. Forni ad altissima temperatura sono spesso necessari per questa fase critica.

Atmosfera di Sinterizzazione

L'atmosfera all'interno del forno di sinterizzazione è un fattore di processo cruciale. Deve essere controllata attentamente per prevenire l'ossidazione delle particelle metalliche ad alte temperature.

Vengono utilizzati gas protettivi o reattivi, come miscele di azoto o idrogeno, per rimuovere i contaminanti e facilitare il legame tra le particelle, specialmente per materiali come i componenti magnetici.

Comprendere i Compromessi

La metallurgia delle polveri è una tecnologia potente, ma la sua applicazione comporta il bilanciamento di fattori in competizione. Comprendere questi compromessi è essenziale per la progettazione e la produzione di successo dei pezzi.

Densità vs. Porosità

Il compromesso più fondamentale nella PM è tra densità e porosità. Per i pezzi strutturali ad alta resistenza, l'obiettivo è massimizzare la densità ed eliminare i pori.

Tuttavia, per altre applicazioni, la porosità controllata è il risultato desiderato. Prodotti come cuscinetti porosi impregnati d'olio e filtri metallici sinterizzati sono progettati specificamente per avere una rete di vuoti interconnessi.

Costo vs. Volume di Produzione

La metallurgia delle polveri eccelle nella produzione di pezzi complessi, di forma netta, in grandi volumi con minimo spreco di materiale. Ciò la rende estremamente conveniente per la produzione di massa.

Il costo iniziale degli utensili (stampi e punzoni) può essere significativo, tuttavia. Ciò rende la PM meno economica per lotti di produzione molto piccoli o prototipi unici.

Limitazioni di Materiale e Dimensione

Sebbene versatile, la PM non è adatta a tutti i materiali. Alcuni metalli con bassa comprimibilità o alta reattività possono essere difficili da processare.

Inoltre, ci sono limiti pratici alla dimensione dei pezzi. Componenti estremamente grandi o pesanti sono difficili da produrre a causa delle immense forze di compattazione e delle dimensioni dei forni richieste.

Fare la Scelta Giusta per il Tuo Obiettivo

L'approccio ottimale alla metallurgia delle polveri dipende interamente dall'applicazione prevista del componente finale.

- Se la tua priorità principale sono i pezzi strutturali ad alta resistenza: Dai la precedenza a polveri fini e altamente comprimibili e utilizza forze di compattazione elevate con un ciclo di sinterizzazione controllato con precisione per massimizzare la densità finale.

- Se la tua priorità principale è creare componenti porosi (come filtri o cuscinetti): Seleziona attentamente la dimensione e la forma delle particelle e utilizza forze di compattazione inferiori per ottenere un livello di porosità specifico e controllato.

- Se la tua priorità principale è la produzione di massa conveniente di forme complesse: Ottimizza per polveri con eccellenti velocità di scorrimento per consentire la produzione ad alta velocità e progetta pezzi che sfruttino appieno le capacità di forma netta della PM.

Comprendendo e controllando questi fattori chiave, puoi ingegnerizzare materiali e componenti con proprietà uniche su misura per quasi tutte le applicazioni.

Tabella Riassuntiva:

| Categoria Fattore | Elementi Chiave | Impatto sul Pezzo Finale |

|---|---|---|

| Polvere Iniziale | Dimensione Particelle, Velocità di Scorrimento, Comprimibilità | Determina densità, resistenza e producibilità |

| Processo Principale | Forza di Compattazione, Temperatura & Atmosfera di Sinterizzazione | Definisce l'integrità strutturale e le proprietà finali |

| Proprietà Finali | Densità vs. Porosità, Resistenza, Costo | Personalizza il componente per la sua applicazione specifica |

Pronto a ingegnerizzare componenti metallici superiori con precisione?

I fattori della metallurgia delle polveri sono complessi, ma padroneggiarli è la chiave per creare pezzi ad alte prestazioni ed economicamente vantaggiosi. In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo—comprese fornaci di sinterizzazione ad alte prestazioni e strumenti di analisi delle polveri—di cui il tuo laboratorio ha bisogno per controllare ogni variabile e ottenere risultati eccezionali.

Lascia che la nostra esperienza supporti la tua innovazione. Contatta oggi il nostro team per discutere la tua applicazione specifica e scoprire le soluzioni giuste per le tue sfide nella metallurgia delle polveri.

Guida Visiva

Prodotti correlati

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- Il distillato di THC è migliore? Scopri i pro e i contro della pura potenza vs. gli effetti a spettro completo

- Qual è il ruolo di un forno di ricottura nella ricerca sulle leghe di zirconio? Controllo di precisione dell'idruro

- Quali sono i costituenti dell'olio di pirolisi? Svelare la complessa chimica del bio-olio

- In che modo uno shaker incubatore influisce sulla resa degli zuccheri riducenti? Ottimizzare l'idrolisi del Pennisetum alopecuroides

- I biocarburanti sono più economici da produrre? Analisi del vero costo rispetto ai combustibili fossili

- Quale temperatura può sopportare la grafite? Svelare il suo potenziale di calore estremo

- Quanta quantità di campione è necessaria per l'IR? Ottimizza la tua analisi con materiale minimo

- Quali sono i parametri principali del processo di sputtering? Controllo della qualità del film sottile e del tasso di deposizione