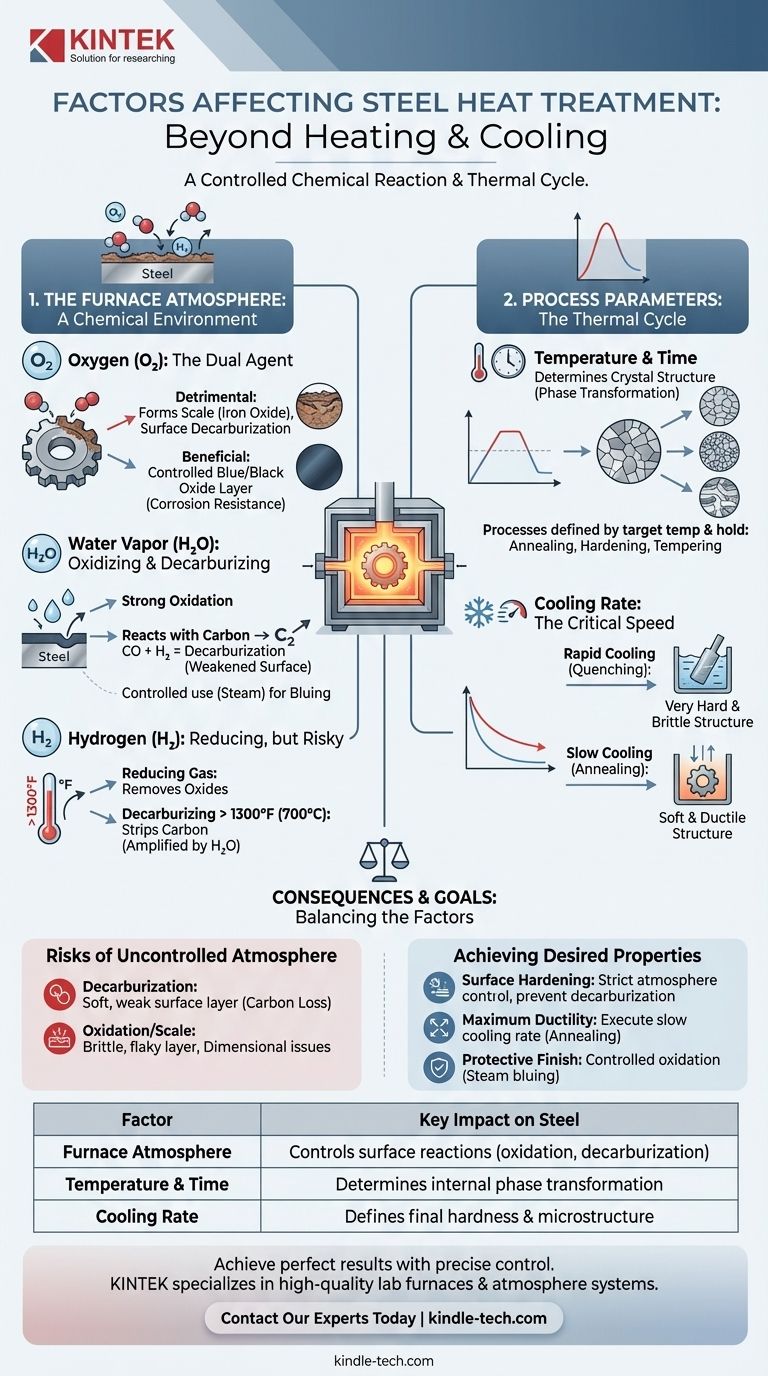

Nella sua essenza, il successo di qualsiasi trattamento termico dell'acciaio è determinato da due categorie principali di fattori: il ciclo termico specifico (temperatura di riscaldamento, tempo e velocità di raffreddamento) e la composizione chimica dell'atmosfera del forno. L'atmosfera, composta da gas come ossigeno, idrogeno e vapore acqueo, reagisce attivamente con la superficie dell'acciaio, alterandone fondamentalmente le proprietà.

Il trattamento termico non è semplicemente un processo di riscaldamento e raffreddamento; è una reazione chimica controllata. I gas all'interno del forno sono ingredienti attivi, non solo un ambiente inerte, e la gestione dei loro effetti è la chiave per ottenere le proprietà del materiale desiderate prevenendo al contempo i difetti.

Il Ruolo Critico dell'Atmosfera del Forno

L'ambiente circostante l'acciaio durante il riscaldamento è chimicamente reattivo e ha un impatto diretto e significativo sul prodotto finale. Comprendere il ruolo di ciascun gas è essenziale per il controllo del processo.

La Dualità dell'Ossigeno

L'ossigeno è un gas altamente reattivo che può essere sia benefico che dannoso. Il suo effetto principale è reagire con il ferro nell'acciaio per produrre ossido di ferro, comunemente noto come scaglia.

Questa formazione di scaglia può essere indesiderata, alterando le dimensioni del pezzo e la finitura superficiale. Inoltre, l'ossigeno può causare decarburazione superficiale reagendo con e rimuovendo il carbonio dall'acciaio, con conseguente strato superficiale più tenero.

Tuttavia, in alcuni processi, l'ossigeno viene utilizzato intenzionalmente. L'ossidazione superficiale controllata, spesso ottenuta con vapore, può creare uno strato di ossido protettivo ed esteticamente gradevole di colore blu o nero che migliora la resistenza alla corrosione.

L'Impatto del Vapore Acqueo

Il vapore acqueo (H₂O) è un potente agente ossidante alle temperature di trattamento termico. Ossidizza prontamente il ferro sulla superficie dell'acciaio.

Fondamentalmente, reagisce anche con il carbonio nell'acciaio, formando monossido di carbonio (CO) e idrogeno (H₂). Questa reazione è una causa significativa di decarburazione, che indebolisce la superficie.

Come per l'ossigeno, questo effetto può essere sfruttato. Il vapore viene spesso utilizzato come agente di bluatura, creando intenzionalmente un sottile strato di ossido controllato su componenti come le lamine dei motori.

Effetti Riducenti e Decarburanti dell'Idrogeno

L'idrogeno è principalmente un gas riducente, il che significa che reagirà con e rimuoverà gli ossidi. Ad esempio, può ridurre l'ossido di ferro nuovamente a ferro.

Tuttavia, a temperature superiori a circa 700°C (1300°F), l'idrogeno ha un forte effetto decarburante sull'acciaio, strappando il carbonio dalla superficie. Questo effetto è amplificato dalla presenza di vapore acqueo. Al di sotto di questa temperatura, il suo potenziale decarburante è trascurabile.

Comprensione dei Compromessi e dei Rischi Intrinseci

Controllare l'atmosfera del forno è un atto di bilanciamento. Un fallimento nel gestire queste reazioni chimiche porta a difetti del materiale comuni e costosi.

Il Rischio Diffuso di Decarburazione

La decarburazione è la perdita di contenuto di carbonio dalla superficie dell'acciaio. Ciò crea uno strato esterno morbido e debole su un componente che doveva essere duro.

Questa è una modalità di guasto importante, poiché la resistenza all'usura e la resistenza a fatica del componente dipendono da una superficie dura e ad alto contenuto di carbonio. È causata principalmente da reazioni con ossigeno, vapore acqueo e idrogeno ad alta temperatura.

Il Problema dell'Ossidazione e della Scaglia

La scaglia (ossido di ferro) è il sottoprodotto più visibile di un'atmosfera incontrollata. Questo strato fragile e sfaldabile può interferire con le successive fasi di lavorazione come la lavorazione meccanica o il rivestimento.

Una scaglia eccessiva può anche portare a una perdita di materiale, facendo sì che il pezzo finale sia fuori tolleranza dimensionale. Prevenire la formazione di scaglie indesiderate richiede la minimizzazione della presenza di gas ossidanti come ossigeno e vapore acqueo.

Parametri di Processo: Temperatura, Tempo e Raffreddamento

Oltre all'atmosfera, i parametri fisici del ciclo di trattamento termico sono i fattori più fondamentali di tutti.

Temperatura e Tempo alla Temperatura

La temperatura alla quale l'acciaio viene riscaldato determina la sua struttura cristallina (fase). Mantenere l'acciaio a quella temperatura per una durata specifica consente a questa trasformazione di avvenire in tutto il materiale.

Diversi processi, come la ricottura (ammorbidimento), la tempra e il rinvenimento (riduzione della fragilità), sono tutti definiti da temperature target e tempi di mantenimento unici.

Il Ruolo Definitivo della Velocità di Raffreddamento

La velocità con cui l'acciaio viene raffreddato dalla sua temperatura di trattamento è probabilmente il fattore più critico nel determinare la sua durezza finale e la microstruttura.

La tempra, o raffreddamento rapido in un mezzo come acqua o olio, intrappola l'acciaio in una struttura molto dura e fragile. Al contrario, il raffreddamento lento, come si vede nella ricottura, consente alla struttura di trasformarsi in una forma morbida e duttile.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo specifico detta quali fattori devi prioritizzare e controllare più attentamente.

- Se il tuo obiettivo principale è la temprabilità superficiale: Devi controllare rigorosamente l'atmosfera del forno per prevenire la decarburazione e, nei processi come la cementazione, utilizzare attivamente l'atmosfera per aggiungere carbonio alla superficie.

- Se il tuo obiettivo principale è ottenere la massima duttilità (ammorbidimento): La tua attenzione dovrebbe essere rivolta all'esecuzione della corretta velocità di raffreddamento lento dalla temperatura di ricottura.

- Se il tuo obiettivo principale è creare una finitura superficiale protettiva: Devi introdurre intenzionalmente un agente ossidante come il vapore a una temperatura precisa per far crescere uno strato di ossido controllato.

Padroneggiare il trattamento termico significa padroneggiare la manipolazione controllata della chimica e della struttura dell'acciaio attraverso l'energia termica e le reazioni atmosferiche.

Tabella Riassuntiva:

| Fattore | Impatto Chiave sull'Acciaio |

|---|---|

| Atmosfera del Forno | Controlla le reazioni superficiali (ossidazione, decarburazione) |

| Temperatura e Tempo | Determina la trasformazione di fase interna dell'acciaio |

| Velocità di Raffreddamento | Definisce la durezza finale e la microstruttura (es. tempra vs. ricottura) |

Ottieni risultati di trattamento termico perfetti ogni volta. La giusta attrezzatura da laboratorio è fondamentale per un controllo preciso dell'atmosfera del forno e dei cicli termici. KINTEK è specializzata in forni da laboratorio di alta qualità, sistemi di controllo dell'atmosfera e materiali di consumo progettati per soddisfare le esigenze rigorose dei laboratori di metallurgia e prove sui materiali.

Contatta oggi i nostri esperti tramite il nostro Modulo di Contatto per discutere come le nostre soluzioni possono aiutarti a prevenire la decarburazione, controllare la formazione di scaglie e ottenere costantemente le proprietà del materiale desiderate.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Perché l'azoto viene utilizzato nei forni di ricottura? Per prevenire l'ossidazione e la decarburazione per una qualità superiore del metallo

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Cos'è un trattamento termico in atmosfera inerte? Proteggi i tuoi metalli da ossidazione e decarburazione

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi