L'efficienza di un mulino a sfere non è determinata da una singola impostazione, ma dalla precisa interazione di diversi fattori operativi critici. Queste variabili chiave includono la velocità di rotazione del mulino, le caratteristiche dei mezzi di macinazione (dimensione e densità), le proprietà del materiale in lavorazione e il rapporto volumetrico tra mezzi e materiale all'interno della camera del mulino.

L'efficienza di macinazione è fondamentalmente un atto di bilanciamento. L'obiettivo è massimizzare l'energia trasferita dai mezzi di macinazione al materiale, il che richiede l'ottimizzazione della velocità del mulino per ottenere il giusto equilibrio impatto-attrito, assicurando al contempo che le proprietà dei mezzi e del materiale siano correttamente abbinate.

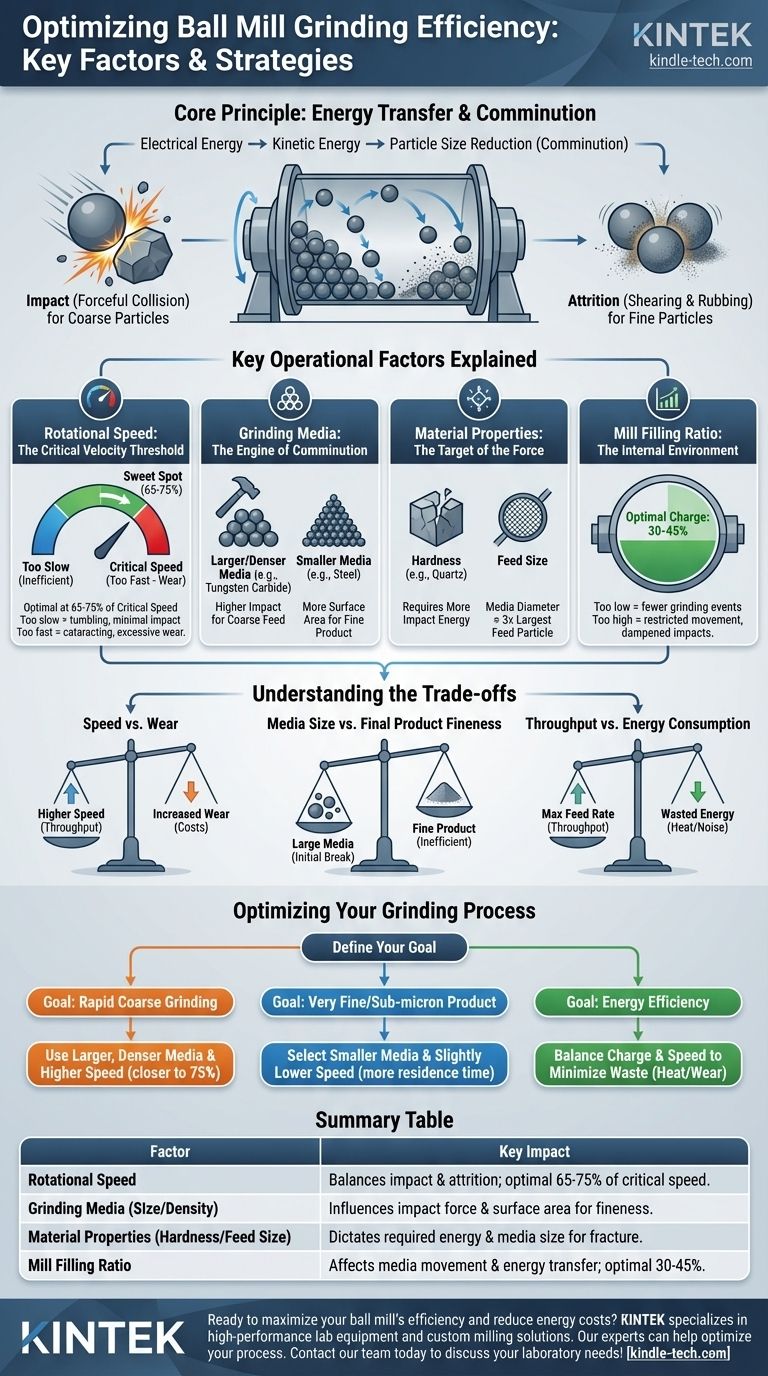

Il Principio Fondamentale: Trasferimento di Energia e Comminuzione

L'intero scopo di un mulino a sfere è ridurre la dimensione delle particelle, un processo noto come comminuzione. Ciò si ottiene convertendo l'energia elettrica di un motore in energia cinetica all'interno del mulino.

Dalla Rotazione alla Frattura

Quando il tamburo del mulino ruota, solleva i mezzi di macinazione (sfere). Questa azione impartisce energia potenziale ai mezzi. Quando i mezzi raggiungono una certa altezza, cadono e si riversano, convertendo quell'energia potenziale nell'energia cinetica necessaria per frantumare e macinare il materiale bersaglio.

Due Modalità di Macinazione

Il trasferimento di energia avviene attraverso due meccanismi primari.

- Impatto: La collisione forzata delle sfere che cadono contro il materiale, efficace per rompere particelle più grandi e grossolane.

- Attrito: L'azione di taglio e sfregamento che si verifica quando le sfere si scontrano tra loro, essenziale per macinare le particelle fino a una dimensione molto fine o addirittura sub-micronica.

Fattori Operativi Chiave Spiegati

L'ottimizzazione dell'equilibrio tra impatto e attrito richiede un attento controllo di diverse variabili. Ogni fattore influenza direttamente l'efficacia con cui l'energia viene utilizzata per raggiungere la dimensione delle particelle desiderata.

Velocità di Rotazione: La Soglia Critica di Velocità

La velocità del mulino è probabilmente il fattore più critico. Viene spesso discussa in relazione alla sua "velocità critica", la velocità teorica alla quale i mezzi di macinazione centrifugerebbero e aderirebbero alla parete interna del mulino, arrestando ogni azione di macinazione.

Operare al 65-75% della velocità critica è tipicamente il punto ottimale.

- Troppo lento: I mezzi rotolano sul fondo del mulino, portando a una macinazione inefficiente, dominata dall'attrito e con impatto minimo.

- Troppo veloce: I mezzi vengono lanciati con un arco elevato, causando un'eccessiva usura dei rivestimenti del mulino con una macinazione meno efficace.

Mezzi di Macinazione: Il Motore della Comminuzione

Le sfere sono gli strumenti di riduzione delle dimensioni. Le loro caratteristiche devono essere adatte al compito.

- Dimensione dei mezzi: Mezzi più grandi forniscono una forza d'impatto maggiore, ideale per rompere materiale di alimentazione grossolano. Mezzi più piccoli offrono una maggiore superficie e più punti di contatto, promuovendo l'attrito necessario per produrre un prodotto fine.

- Densità dei mezzi: Mezzi più densi (come il carburo di tungsteno o la zirconia) trasferiscono più energia all'impatto rispetto a mezzi più leggeri (come l'acciaio o l'allumina). Questo è cruciale per la macinazione di materiali molto duri.

Proprietà del Materiale: Il Bersaglio della Forza

Il materiale da macinare detta l'approccio richiesto.

- Durezza: I materiali più duri richiedono più energia d'impatto per fratturarsi. Ciò spesso significa utilizzare mezzi di macinazione più densi o operare a una velocità maggiore.

- Dimensione dell'alimentazione: La dimensione iniziale delle particelle del materiale di alimentazione deve essere sufficientemente piccola affinché i mezzi di macinazione scelti possano "pizzicarla" e romperla efficacemente. Una regola comune è che il diametro dei mezzi dovrebbe essere circa tre volte la dimensione delle particelle di alimentazione più grandi.

Rapporto di Riempimento del Mulino: L'Ambiente Interno

Il volume di carica, o la percentuale del volume interno del mulino riempita con mezzi di macinazione, è critico. Una carica tipica è tra il 30% e il 45% del volume del mulino.

- Troppo basso: Una carica bassa riduce il numero di eventi di macinazione, diminuendo l'efficienza e la produttività.

- Troppo alto: Un mulino troppo pieno limita il movimento dei mezzi, smorzando l'azione a cascata e riducendo l'energia degli impatti.

Comprendere i Compromessi

Perseguire una metrica di prestazione spesso avviene a scapito di un'altra. Riconoscere questi compromessi è essenziale per l'ottimizzazione pratica.

Velocità vs. Usura

L'aumento della velocità di rotazione può aumentare la produttività, ma accelera anche drasticamente l'usura sia dei mezzi di macinazione che dei rivestimenti interni del mulino. Ciò aumenta i costi operativi, i tempi di inattività per la manutenzione e il rischio di contaminazione del prodotto da componenti usurati.

Dimensione dei Mezzi vs. Finezza del Prodotto Finale

L'uso di mezzi grandi è molto efficace per la rottura iniziale di materiale grossolano. Tuttavia, è uno strumento inefficiente per produrre particelle molto fini o sub-microniche, poiché le sfere grandi non possono agire efficacemente su particelle minuscole. Per raggiungere tale finezza è necessario passare a mezzi più piccoli.

Produttività vs. Consumo Energetico

Massimizzare la velocità di alimentazione per aumentare la produttività può portare a una macinazione inefficiente se il mulino non riesce a trasferire energia efficacemente al volume maggiore di materiale. Ciò si traduce in energia sprecata sotto forma di calore e rumore anziché essere utilizzata per la riduzione delle dimensioni delle particelle, aumentando i costi energetici per unità di prodotto.

Ottimizzare il Tuo Processo di Macinazione

Le tue impostazioni ideali sono dettate interamente dal tuo obiettivo finale. La chiave è allineare ogni fattore operativo con il risultato desiderato.

- Se il tuo obiettivo principale è una macinazione grossolana rapida: Utilizza mezzi di macinazione più grandi e densi e opera più vicino all'estremità superiore dell'intervallo di velocità ottimale (ad esempio, 75% della velocità critica) per massimizzare le forze d'impatto.

- Se il tuo obiettivo principale è ottenere un prodotto molto fine o sub-micronico: Seleziona mezzi di macinazione più piccoli per aumentare il contatto superficiale e promuovere l'attrito, spesso a una velocità leggermente inferiore per garantire un tempo di residenza sufficiente.

- Se il tuo obiettivo principale è l'efficienza energetica: Bilancia attentamente la carica del mulino e la velocità di rotazione per trovare il punto in cui l'energia è diretta alla frattura delle particelle, non sprecata come calore eccessivo o usura meccanica.

In definitiva, padroneggiare l'efficienza del mulino a sfere deriva dalla sintonizzazione sistematica di queste variabili per allinearsi al tuo materiale specifico e alla dimensione delle particelle desiderata.

Tabella Riepilogativa:

| Fattore | Impatto Chiave sull'Efficienza di Macinazione |

|---|---|

| Velocità di Rotazione | Determina l'equilibrio tra impatto e attrito; ottimale al 65-75% della velocità critica. |

| Mezzi di Macinazione (Dimensione/Densità) | Influenza la forza d'impatto e la superficie per la macinazione fine. |

| Proprietà del Materiale (Durezza/Dimensione Alimentazione) | Ditta l'energia richiesta e la dimensione dei mezzi per una frattura efficace. |

| Rapporto di Riempimento del Mulino | Influisce sul movimento dei mezzi e sul trasferimento di energia; ottimale tra il 30-45% del volume del mulino. |

Pronto a massimizzare l'efficienza del tuo mulino a sfere e ridurre i costi energetici? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo ad alte prestazioni, inclusi mezzi di macinazione e soluzioni di macinazione su misura per il tuo materiale specifico e gli obiettivi di dimensione delle particelle. I nostri esperti possono aiutarti a ottimizzare il tuo processo per risultati superiori. Contatta il nostro team oggi stesso per discutere le tue esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

- Macinatore Criogenico a Azoto Liquido Cryomill Polverizzatore Ultrafine a Flusso d'Aria

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Pressa Idraulica Manuale Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio

Domande frequenti

- Quali sono gli svantaggi di un mulino a palle? Limitazioni chiave per il tuo processo di macinazione

- Qual è la differenza tra un mulino a palle e un attritore? Scegli il mulino giusto per i tuoi obiettivi di dimensione delle particelle

- Quale materiale viene frantumato utilizzando un mulino a sfere? Una guida alle soluzioni di macinazione versatili

- Qual è la capacità di un mulino a sfere? Ottimizza il tuo processo di macinazione per la massima efficienza

- Quali sono le fasi della macinazione a sfere? Una guida alla riduzione efficace della dimensione delle particelle