I principali svantaggi di un mulino a palle sono la sua lenta velocità di elaborazione, gli elevati livelli di rumore e vibrazioni e la sua incapacità di macinare efficacemente materiali morbidi o fibrosi. Inoltre, la costante azione abrasiva può causare usura sui componenti interni del mulino, portando a un significativo rischio di contaminazione del prodotto.

Sebbene un mulino a palle sia eccezionalmente bravo a produrre polveri molto fini e uniformi, la sua efficacia comporta chiari compromessi. Le limitazioni principali sono radicate nella sua natura meccanica di forza bruta, che crea sfide in termini di velocità, compatibilità dei materiali e purezza del prodotto.

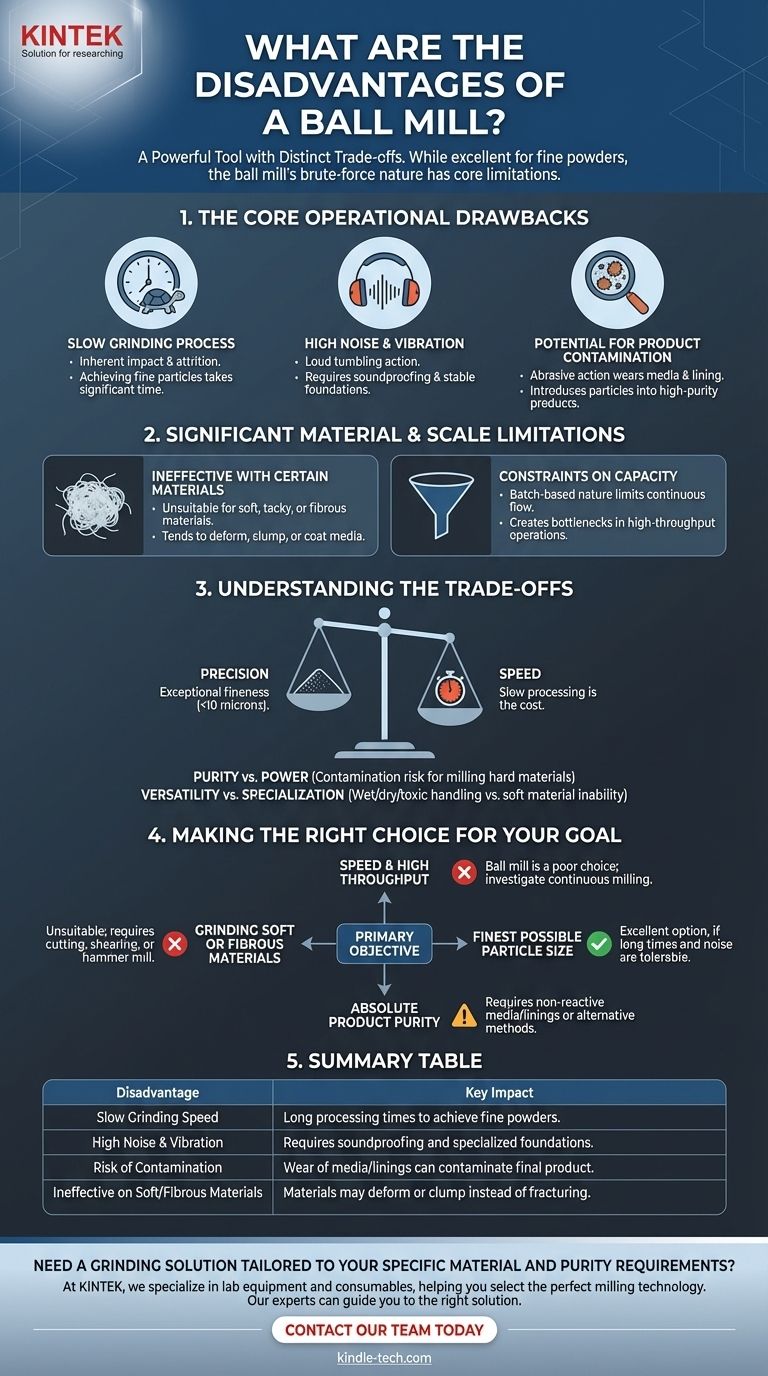

Gli svantaggi operativi principali

Il design di un mulino a palle, che prevede il rotolamento di mezzi pesanti all'interno di un tamburo rotante, è la fonte sia dei suoi punti di forza che delle sue più significative debolezze operative.

Processo di macinazione lento

Un mulino a palle riduce la dimensione delle particelle attraverso una combinazione di impatto e attrito. Questo è un processo intrinsecamente casuale e ripetitivo, che lo rende significativamente più lento rispetto a molti altri metodi di macinazione.

Il raggiungimento di una dimensione delle particelle target, specialmente nel range dei micron inferiori, richiede un tempo considerevole.

Rumore e vibrazioni elevati

Il cascame e il rotolamento di sfere d'acciaio o ceramica all'interno di un grande cilindro metallico è un processo estremamente rumoroso. Ciò spesso richiede un'insonorizzazione dedicata o il posizionamento in aree isolate di una struttura.

La rotazione del carico pesante e sbilanciato genera anche forti vibrazioni, che possono richiedere fondamenta specializzate per prevenire interferenze strutturali.

Potenziale di contaminazione del prodotto

L'azione di macinazione è altamente abrasiva. Nel tempo, questo usura sia i mezzi di macinazione (le sfere) che il rivestimento interno del mulino.

Questa usura introduce particelle fini del mezzo e del materiale di rivestimento direttamente nel tuo prodotto. Per applicazioni ad alta purezza, come farmaci o elettronica, questa contaminazione può essere un punto di fallimento critico.

Significative limitazioni di materiale e scala

Un mulino a palle è uno strumento potente, ma non è una soluzione universale. Il suo meccanismo è altamente efficace per alcuni materiali ma completamente inadatto per altri.

Inefficacia con alcuni materiali

I mulini a palle eccellono nella macinazione di materiali duri e fragili. Tuttavia, non sono in grado di ridurre correttamente materiali morbidi, appiccicosi o fibrosi.

Invece di fratturarsi, questi materiali tendono a deformarsi, ad agglomerarsi o a rivestire i mezzi di macinazione, rendendo inefficace il processo di macinazione.

Vincoli di capacità

Sebbene i mulini a palle possano essere costruiti su larga scala, la loro natura a lotti e la lenta velocità di elaborazione possono creare colli di bottiglia in operazioni continue ad alta produttività.

Per le industrie che richiedono la rapida elaborazione di enormi quantità, altri sistemi di macinazione possono offrire una soluzione più efficiente.

Comprendere i compromessi

Gli svantaggi di un mulino a palle devono essere soppesati rispetto ai suoi distinti vantaggi. La scelta di questa tecnologia riguarda l'accettazione di una serie di compromessi deliberati per raggiungere un risultato specifico.

Precisione vs. Velocità

Il lento processo di macinazione è un compromesso diretto per ottenere una dimensione delle particelle eccezionalmente fine e uniforme, spesso fino a 10 micron o meno. Se il tuo obiettivo è la massima finezza, la mancanza di velocità può essere un prezzo accettabile.

Purezza vs. Potenza

Il rischio di contaminazione è il prezzo da pagare per la capacità di macinare materiali estremamente duri e abrasivi. Per molte applicazioni industriali come il cemento o la lavorazione dei minerali, una leggera contaminazione da mezzi d'acciaio è irrilevante.

Versatilità vs. Specializzazione

Sebbene non possa gestire materiali morbidi, la capacità di un mulino a palle di operare in condizioni umide o secche e di essere completamente chiuso per la lavorazione di materiali tossici lo rende altamente versatile all'interno del suo specifico dominio di macinazione di materiali fragili.

Fare la scelta giusta per il tuo obiettivo

Per decidere se un mulino a palle è appropriato, devi allineare le sue caratteristiche con il tuo obiettivo principale.

- Se il tuo obiettivo principale è la velocità e l'alta produttività: Un mulino a palle è probabilmente una scelta sbagliata; indaga su sistemi di macinazione continui alternativi.

- Se il tuo obiettivo principale è raggiungere la dimensione delle particelle più fine possibile: Il mulino a palle è un'ottima opzione, a condizione che tu possa tollerare i lunghi tempi di lavorazione e gestire il rumore.

- Se il tuo obiettivo principale è la purezza assoluta del prodotto: Devi selezionare attentamente rivestimenti e mezzi non reattivi o considerare un metodo di macinazione completamente diverso per evitare la contaminazione.

- Se il tuo obiettivo principale è la macinazione di materiali morbidi o fibrosi: Un mulino a palle è inadatto; hai bisogno invece di un mulino a taglio, a cesoia o a martelli.

Comprendere queste limitazioni intrinseche ti consente di determinare correttamente se le potenti capacità di macinazione di un mulino a palle si allineano con il tuo materiale specifico e i tuoi obiettivi di produzione.

Tabella riassuntiva:

| Svantaggio | Impatto chiave |

|---|---|

| Velocità di macinazione lenta | Lunghi tempi di lavorazione per ottenere polveri fini. |

| Rumore e vibrazioni elevati | Richiede insonorizzazione e fondamenta specializzate. |

| Rischio di contaminazione | L'usura dei mezzi/rivestimenti può contaminare il prodotto finale. |

| Inefficace su materiali morbidi/fibrosi | I materiali possono deformarsi o agglomerarsi invece di fratturarsi. |

Hai bisogno di una soluzione di macinazione su misura per il tuo materiale specifico e i requisiti di purezza?

In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio, aiutandoti a selezionare la tecnologia di macinazione perfetta per la tua applicazione. Che tu abbia bisogno di evitare la contaminazione, aumentare la produttività o lavorare materiali difficili, i nostri esperti possono guidarti alla soluzione giusta.

Contatta il nostro team oggi stesso per una consulenza personalizzata e scopri come possiamo ottimizzare i tuoi processi di laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macinatore Criogenico a Azoto Liquido Cryomill Polverizzatore Ultrafine a Flusso d'Aria

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

Domande frequenti

- Come contribuisce un mulino a sfere planetario ad alta energia alla preparazione top-down di materiali stratificati? Ottimizzare la resa

- Qual è il ruolo di un mulino a sfere planetario nella preparazione di polveri composite NiCr-Al2O3-SrCO3? Omogeneità Potenziata

- Qual è la funzione di un mulino a sfere planetario ad alta energia nella sintesi di CaO drogato con zirconio? Ottimizzare la stabilità del materiale

- Qual è il ruolo specifico di un mulino a sfere planetario ad alta energia nella sintesi di elettroliti solidi solforati drogati con Ag?

- Qual è la funzione di un mulino a sfere planetario ad alta energia nella sintesi di forme di scarto ceramico iodo-vanadato-piombo?