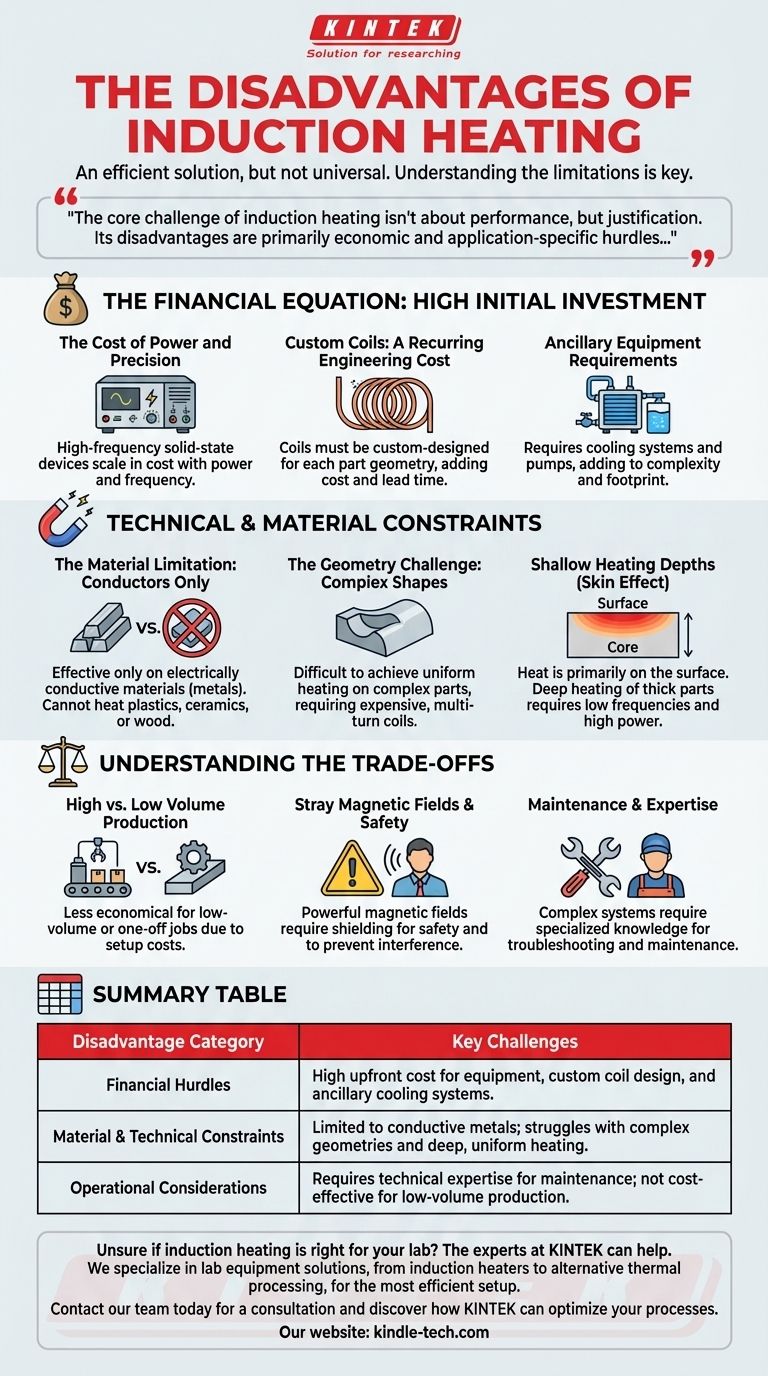

Sebbene incredibilmente efficiente e preciso, il riscaldamento a induzione non è una soluzione universale. I suoi principali svantaggi sono il significativo investimento di capitale iniziale richiesto per le attrezzature, la complessità e i costi associati alla progettazione di bobine personalizzate per applicazioni specifiche, e la sua limitazione fondamentale al solo riscaldamento di materiali elettricamente conduttivi.

La sfida principale del riscaldamento a induzione non riguarda le prestazioni, ma la giustificazione. I suoi svantaggi sono principalmente ostacoli economici e specifici dell'applicazione che devono essere ponderati rispetto ai suoi innegabili vantaggi in termini di velocità, controllo ed efficienza per il giusto caso d'uso.

L'equazione finanziaria: elevato investimento iniziale

I sistemi di riscaldamento a induzione rappresentano un costo iniziale significativo rispetto a molti metodi di riscaldamento tradizionali come forni o torce. Questo costo è un fattore importante nel determinare la sua fattibilità per una data operazione.

Il costo della potenza e della precisione

L'alimentatore, o inverter, è il cuore di un sistema a induzione. Si tratta di dispositivi a stato solido sofisticati che convertono l'alimentazione CA a frequenza di linea nella corrente CA ad alta frequenza necessaria per generare il campo magnetico, e il loro costo aumenta direttamente con la loro potenza erogata e il loro intervallo di frequenza.

Bobine personalizzate: un costo di ingegneria ricorrente

La bobina a induzione non è un componente universale. Deve essere progettata e fabbricata con cura per adattarsi alla geometria specifica del pezzo da riscaldare per garantire un trasferimento di energia efficiente e uniforme.

Questa ingegneria personalizzata aggiunge costi e tempi di consegna significativi, specialmente per le operazioni che trattano una vasta gamma di pezzi.

Requisiti delle apparecchiature accessorie

Oltre all'alimentatore e alla bobina, un sistema a induzione completo richiede un sistema di raffreddamento, tipicamente ad acqua, per dissipare il calore dalla bobina e dall'elettronica. Ciò aumenta la spesa di capitale iniziale, la complessità di installazione e l'ingombro fisico dell'attrezzatura.

Vincoli tecnici e di materiale

Oltre alle considerazioni finanziarie, il riscaldamento a induzione presenta limitazioni fisiche intrinseche che lo rendono inadatto per determinati materiali e applicazioni.

La limitazione del materiale: solo conduttori

Il riscaldamento a induzione funziona inducendo correnti elettriche all'interno del materiale stesso. Pertanto, è efficace solo su materiali elettricamente conduttivi, come metalli come acciaio, rame e alluminio.

Non può essere utilizzato per riscaldare direttamente materiali non conduttivi come plastica, ceramica, vetro o legno.

La sfida della geometria: forme complesse

Ottenere un riscaldamento uniforme su pezzi con geometrie complesse, angoli acuti o rientranze profonde può essere estremamente difficile. La forza del campo magnetico diminuisce con la distanza, portando a potenziali punti caldi e freddi se la bobina non può essere accoppiata perfettamente all'intera superficie.

Ciò spesso richiede bobine multistrato molto complesse che sono costose da progettare e costruire.

Profondità di riscaldamento superficiali (Effetto Pelle)

La corrente indotta tende a fluire sulla superficie del pezzo, un fenomeno noto come effetto pelle. Sebbene questo sia un grande vantaggio per la tempra superficiale, può essere uno svantaggio quando l'obiettivo è riscaldare l'intero volume di un pezzo molto grande o spesso.

Ottenere un riscaldamento profondo e uniforme in grandi sezioni trasversali richiede frequenze molto basse e alta potenza, il che aumenta il costo delle apparecchiature e il tempo di riscaldamento.

Comprendere i compromessi

Gli svantaggi del riscaldamento a induzione sono meglio compresi come compromessi per i suoi vantaggi unici. La chiave è riconoscere quando questi compromessi sono accettabili.

Produzione ad alto vs. basso volume

Gli elevati costi di installazione per le apparecchiature e le bobine personalizzate rendono il riscaldamento a induzione meno economico per lavori unici o cicli di produzione a basso volume.

Tuttavia, per processi ripetibili ad alto volume come nella produzione automobilistica o aerospaziale, il costo iniziale viene rapidamente compensato dall'elevata produttività, dal basso consumo energetico per pezzo e da un controllo di qualità superiore.

Campi magnetici dispersi e sicurezza

I sistemi a induzione generano potenti campi magnetici. Una corretta progettazione e schermatura sono fondamentali per garantire la sicurezza del personale (specialmente coloro che hanno impianti medici) e per prevenire interferenze con apparecchiature elettroniche sensibili nelle vicinanze.

Manutenzione e competenza

I riscaldatori a induzione sono sistemi elettronici complessi. La loro risoluzione dei problemi e la loro manutenzione richiedono un livello più elevato di competenza tecnica e conoscenze specialistiche rispetto a un semplice forno a resistenza, influenzando potenzialmente i costi di manutenzione e i tempi di inattività.

Il riscaldamento a induzione è la scelta giusta per te?

Valutare questi svantaggi rispetto ai tuoi obiettivi specifici è il passo più critico.

- Se la tua attenzione principale è la produzione ripetibile ad alto volume di pezzi metallici: l'investimento iniziale è spesso giustificato da velocità, efficienza energetica e controllo del processo superiori a lungo termine.

- Se lavori con pezzi diversi, a basso volume o pezzi unici: il costo ricorrente e il tempo necessari per la progettazione di bobine personalizzate possono rendere più pratici metodi di riscaldamento più flessibili, come un forno.

- Se la tua applicazione richiede il riscaldamento di materiali non conduttivi: il riscaldamento a induzione è fondamentalmente inadatto e devi considerare tecnologie alternative come il riscaldamento a convezione, a infrarossi o dielettrico.

- Se devi riscaldare completamente oggetti metallici molto grandi e spessi: valuta attentamente se un forno tradizionale sia più efficace in termini di tempo e costi rispetto a un sistema a induzione a bassissima frequenza e ad altissima potenza.

Comprendere questi limiti è la chiave per sfruttare la potenza del riscaldamento a induzione dove offre il massimo valore.

Tabella riassuntiva:

| Categoria di svantaggio | Sfide chiave |

|---|---|

| Ostacoli finanziari | Costo iniziale elevato per apparecchiature, progettazione di bobine personalizzate e sistemi di raffreddamento ausiliari. |

| Vincoli di materiale e tecnici | Limitato ai metalli conduttivi; difficoltà con geometrie complesse e riscaldamento profondo e uniforme. |

| Considerazioni operative | Richiede competenze tecniche per la manutenzione; non conveniente per la produzione a basso volume. |

Non sei sicuro che il riscaldamento a induzione sia giusto per le esigenze specifiche di lavorazione dei metalli del tuo laboratorio? Gli esperti di KINTEK possono aiutarti a valutare i pro e i contro. Siamo specializzati nel fornire le giuste soluzioni di apparecchiature da laboratorio, dai riscaldatori a induzione ai sistemi di trattamento termico alternativi, assicurandoti di ottenere la configurazione più efficiente ed economica per la tua applicazione. Contatta oggi il nostro team per una consulenza personalizzata e scopri come KINTEK può ottimizzare i processi di riscaldamento del tuo laboratorio.

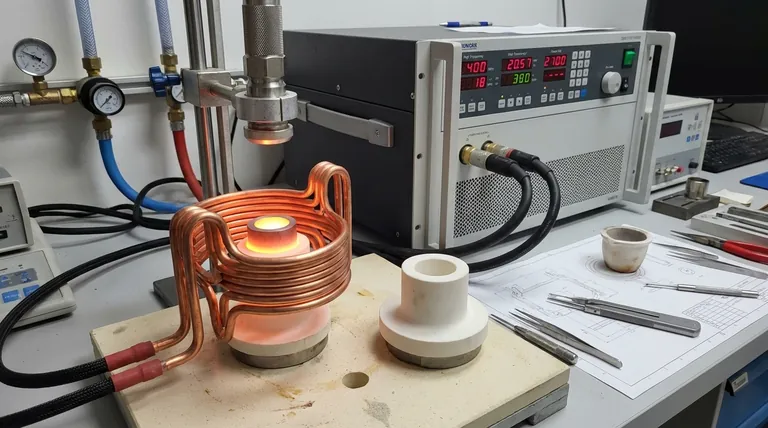

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è la funzione degli elementi riscaldanti al disiliciuro di molibdeno in un sistema di forno sperimentale per la combustione del carbone polverizzato riscaldato elettricamente?

- Quali sono gli elementi riscaldanti per forni ad alta temperatura? Scegli l'elemento giusto per la tua atmosfera

- A cosa serve il disiliciuro di molibdeno? Alimentazione di forni ad alta temperatura fino a 1800°C

- Qual è l'intervallo di temperatura degli elementi riscaldanti al disilicuro di molibdeno? Scegli il grado giusto per le tue esigenze ad alta temperatura

- Quali sono le proprietà degli elementi riscaldanti in molibdeno? Scegli il tipo giusto per l'atmosfera del tuo forno