I principali svantaggi di un crogiolo non sono intrinseci allo strumento stesso, ma alle limitazioni fisiche e chimiche dei materiali utilizzati per costruirlo. Nessun singolo materiale per crogioli è perfetto per ogni applicazione, portando a compromessi critici riguardo a shock termico, reattività chimica, durata e costo che possono causare il fallimento del processo o la contaminazione del prodotto se ignorati.

Il problema centrale è che il crogiolo "ideale" — completamente inerte, infinitamente durevole e impermeabile a cambiamenti di temperatura estremi — non esiste. Ogni crogiolo reale è un compromesso, e i suoi svantaggi sono i modi specifici in cui non raggiunge questo ideale per un dato compito.

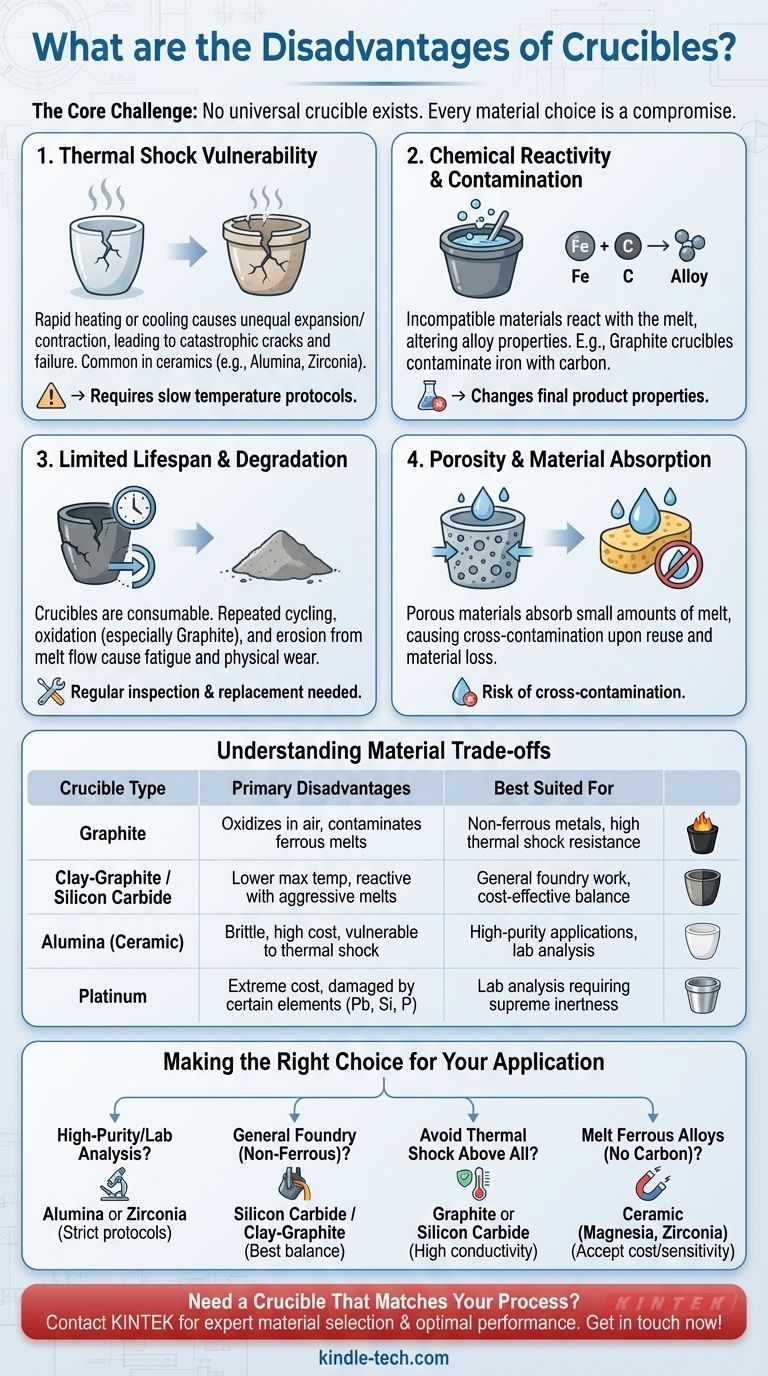

La Sfida Fondamentale: Non Esiste un Crogiolo Universale

Il crogiolo perfetto possiederebbe un'immensa resistenza alla temperatura, sarebbe chimicamente inerte a qualsiasi sostanza e resisterebbe a riscaldamenti e raffreddamenti rapidi indefinitamente. In pratica, ogni scelta di materiale rappresenta un insieme di compromessi.

Vulnerabilità allo Shock Termico

Uno svantaggio primario di molti crogioli ceramici (come allumina o zirconia) è la loro suscettibilità allo shock termico.

Ciò si verifica quando il crogiolo viene riscaldato o raffreddato troppo rapidamente, causando l'espansione o la contrazione di diverse parti del materiale a velocità diverse. Lo stress interno risultante può causare un guasto catastrofico, portando a crepe e a una completa perdita del contenuto fuso.

Reattività Chimica e Contaminazione

Un crogiolo che non è perfettamente compatibile con il suo contenuto reagirà con la fusione. Questa è una modalità di guasto critica.

Ad esempio, l'uso di un crogiolo di grafite per fondere il ferro farà sì che il carbonio si dissolva nella fusione, alterando le proprietà dell'lega finale. Allo stesso modo, flussi aggressivi o alcuni metalli possono corrodere attivamente o "bagnare" le pareti del crogiolo, degradando il crogiolo e contaminando il prodotto.

Durata Limitata e Degradazione

I crogioli sono articoli di consumo con una durata finita. Non sono strumenti permanenti.

Cicli termici ripetuti, anche se eseguiti con attenzione, causano microfratture e fatica. L'esposizione all'aria ad alte temperature può causare ossidazione (specialmente nei crogioli di grafite), mentre il flusso di materiale fuso può causare erosione fisica. Questa degradazione richiede ispezioni e sostituzioni regolari, aumentando i costi operativi.

Porosità e Assorbimento del Materiale

Alcuni materiali per crogioli, in particolare alcuni tipi di ceramiche, possono essere leggermente porosi.

Questa porosità consente a una piccola quantità di materiale fuso di essere assorbita nelle pareti del crogiolo. Ciò può portare a contaminazione incrociata se il crogiolo viene riutilizzato per una lega o un composto diverso. Rappresenta anche una perdita di materiale prezioso.

Comprendere i Compromessi dei Materiali

Gli svantaggi diventano chiari quando si confrontano i tipi comuni di crogioli. La scelta giusta per un processo è spesso la scelta sbagliata per un altro.

Crogioli di Grafite

Questi offrono un'eccellente conduttività termica, il che li rende altamente resistenti allo shock termico. Tuttavia, si ossidano facilmente all'aria ad alte temperature e contamineranno qualsiasi fusione che assorba facilmente il carbonio, come i metalli ferrosi.

Grafite-Argilla e Carburo di Silicio

Questi sono i cavalli da battaglia di molte fonderie. Offrono un buon equilibrio tra resistenza allo shock termico, durata e costo. Il loro principale svantaggio è una temperatura massima di esercizio inferiore rispetto alle ceramiche pure e una potenziale reattività con fusioni altamente aggressive.

Crogioli di Allumina (Ceramici)

Eccellenti per applicazioni ad alta purezza grazie alla loro inerzia chimica e al punto di fusione molto elevato. I loro svantaggi chiave sono l'alto costo, l'estrema fragilità e una significativa vulnerabilità allo shock termico se non gestiti con un controllo preciso della temperatura.

Crogioli di Platino

Per l'analisi di laboratorio, il platino offre una suprema inerzia chimica e un punto di fusione molto elevato. I suoi svantaggi schiaccianti sono il costo proibitivo e la suscettibilità ai danni da parte di alcuni elementi (come piombo, silicio e fosforo) ad alte temperature.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di un crogiolo richiede di abbinare le sue limitazioni note alle esigenze del tuo processo specifico.

- Se il tuo obiettivo principale sono fusioni ad alta purezza o analisi di laboratorio: Scegli allumina o zirconia ad alta purezza, ma implementa protocolli di riscaldamento e raffreddamento lenti e rigorosi per prevenire lo shock termico.

- Se il tuo obiettivo principale è il lavoro generale di fonderia per metalli non ferrosi: Un crogiolo di carburo di silicio o grafite-argilla offre il miglior equilibrio tra costo, durata e prestazioni.

- Se il tuo obiettivo principale è evitare lo shock termico sopra ogni altra cosa: Un crogiolo di grafite o carburo di silicio è la scelta superiore grazie alla sua elevata conduttività termica.

- Se il tuo obiettivo principale è la fusione di leghe ferrose senza contaminazione da carbonio: Devi utilizzare un crogiolo ceramico, come uno in magnesia o zirconia, e accettare il suo costo più elevato e la sua sensibilità termica.

Comprendere gli svantaggi di un crogiolo è il primo passo per garantire un processo ad alta temperatura sicuro, di successo e privo di contaminazioni.

Tabella Riepilogativa:

| Tipo di Crogiolo | Svantaggi Principali | Ideale Per |

|---|---|---|

| Grafite | Si ossida all'aria, contamina le fusioni ferrose | Metalli non ferrosi, resistenza allo shock termico |

| Grafite-Argilla/Carburo di Silicio | Temperatura massima inferiore, reattività con fusioni aggressive | Lavoro generale di fonderia, equilibrio costo-efficacia |

| Allumina (Ceramica) | Fragile, costo elevato, vulnerabile allo shock termico | Applicazioni ad alta purezza, analisi di laboratorio |

| Platino | Costo estremamente elevato, danneggiato da alcuni elementi | Analisi di laboratorio che richiedono inerzia suprema |

Hai bisogno di un crogiolo che corrisponda al tuo processo specifico?

Scegliere il crogiolo sbagliato può portare a contaminazione, guasti alle apparecchiature e costosi tempi di inattività. Presso KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio su misura per le tue applicazioni uniche ad alta temperatura. I nostri esperti ti aiuteranno a selezionare il materiale ideale per il crogiolo — sia che tu richieda alta purezza, resistenza allo shock termico o inerzia chimica — garantendo prestazioni e affidabilità ottimali per il tuo laboratorio o fonderia.

Contattaci oggi stesso per discutere le tue esigenze e lascia che KINTEK migliori l'efficienza e la sicurezza del tuo processo. Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Crogiolo Semicircolare in Ceramica di Allumina Al2O3 a Forma di Barca con Coperchio per Ceramiche Avanzate Fine per Ingegneria

- Crogiolo Avanzato in Ceramica Fine di Allumina Al2O3 con Coperchio Crogiolo Cilindrico da Laboratorio

- Crogiolo in ceramica di allumina a forma di arco resistente alle alte temperature per la lavorazione di ceramiche fini avanzate

- Crogioli di ceramica avanzata per analisi termica TGA DTA in allumina (Al2O3)

- Crogiolo ceramico avanzato di allumina fine di ingegneria Al2O3 per fornace a muffola da laboratorio

Domande frequenti

- Come l'uso di crogioli ceramici resistenti alla corrosione garantisce la purezza chimica dei materiali? | KINTEK

- Quali sono i vantaggi dei crogioli di allumina ad alta purezza per sali fusi ZnNaK//Cl? Garantire la purezza sperimentale

- Perché vengono utilizzati crogioli di allumina ad alta purezza per LATP? Preservare purezza e conducibilità nella sinterizzazione

- Qual è la funzione dei crogioli di allumina nella sintesi di Na3V2(PO4)2F3? Garantire la purezza nella produzione di NVPF

- Quali sono i vantaggi della scelta di un crogiolo di allumina per la TGA? Garantire dati di analisi termica ad alta precisione