I metodi fondamentali di trattamento termico sono processi distinti progettati per manipolare le proprietà di un metallo controllando il suo ciclo di riscaldamento e raffreddamento. Le categorie più comuni includono ricottura, normalizzazione, tempra (che si basa sul raffreddamento rapido) e rinvenimento, con ciascun metodo che produce una diversa combinazione di durezza, tenacità e duttilità nel materiale finale.

Il trattamento termico non è un singolo processo, ma un insieme di procedure controllate che coinvolgono il riscaldamento e, soprattutto, il raffreddamento di un metallo a una velocità specifica. La scelta del metodo dipende interamente dal risultato desiderato, sia che si tratti di ottenere la massima durezza, aumentare la morbidezza e la duttilità, o alleviare lo stress interno.

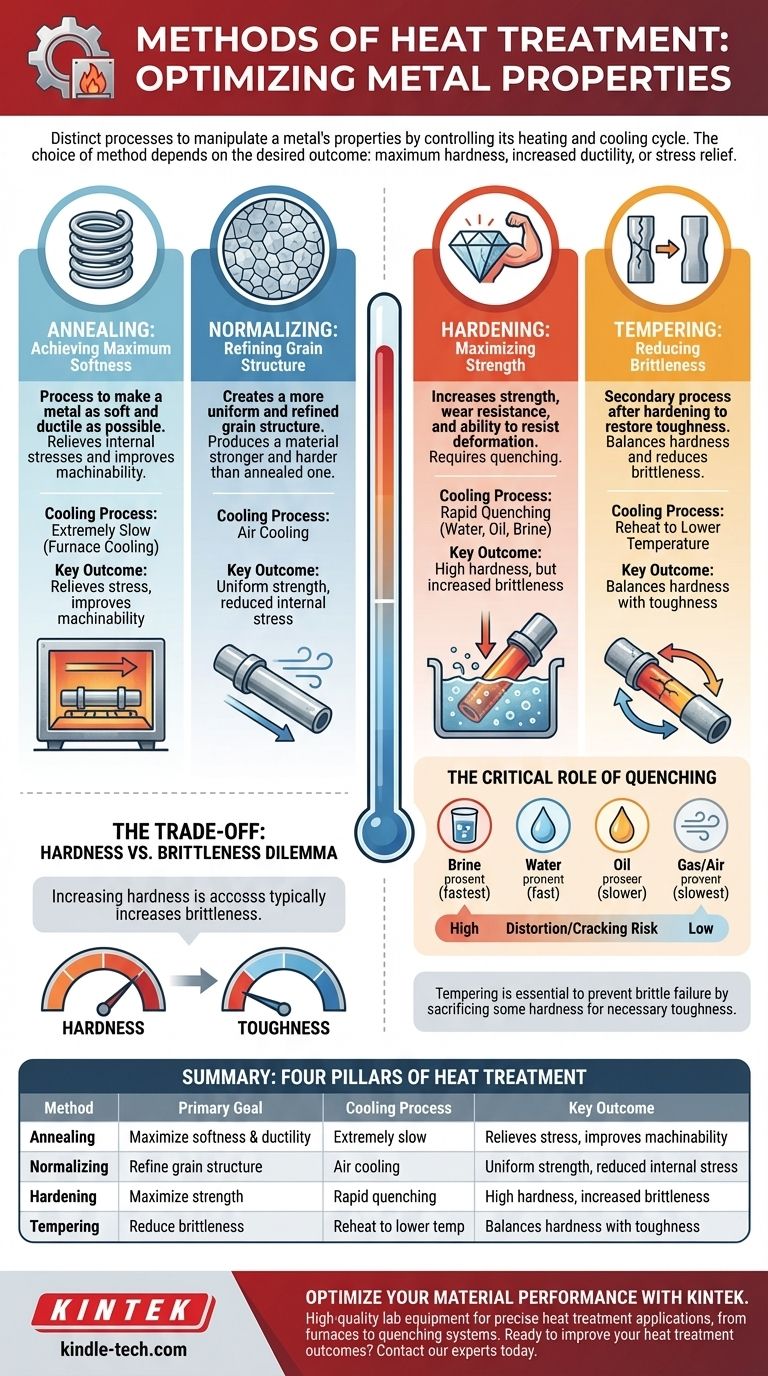

I Quattro Pilastri del Trattamento Termico

Per comprendere il trattamento termico, è meglio categorizzare i metodi in base al loro obiettivo primario. Ogni processo altera la struttura cristallina interna del metallo, nota come microstruttura, per ottenere un set specifico di proprietà meccaniche.

Ricottura: Ottenere la Massima Morbidezza

La ricottura è un processo utilizzato per rendere un metallo il più morbido e duttile possibile. Questo viene spesso fatto per alleviare le tensioni interne da lavorazioni precedenti, migliorare la lavorabilità o preparare il materiale per ulteriori modellature.

La chiave della ricottura è il raffreddamento estremamente lento. Il metallo viene riscaldato a una temperatura specifica e poi raffreddato molto lentamente, spesso lasciandolo all'interno del forno mentre si raffredda.

Normalizzazione: Affinare la Struttura Granulare

La normalizzazione viene utilizzata per creare una struttura granulare più uniforme e raffinata all'interno del metallo. Questo processo rimuove le tensioni interne e produce un materiale più forte e più duro di uno ricotto.

La caratteristica distintiva della normalizzazione è il raffreddamento ad aria. Dopo essere stato riscaldato, il materiale viene rimosso dal forno e lasciato raffreddare all'aria aperta, una velocità più rapida della ricottura ma molto più lenta della tempra.

Tempra: Massimizzare la Resistenza

La tempra viene eseguita per aumentare la resistenza di un metallo, la resistenza all'usura e la capacità di resistere alla deformazione. Ciò si ottiene riscaldando il metallo e poi raffreddandolo così rapidamente che la struttura interna si "congela" nel suo stato più duro possibile.

Questo passaggio critico di raffreddamento rapido è noto come quenching (raffreddamento rapido). Senza un raffreddamento rapido, la vera tempra della maggior parte delle leghe ferrose è impossibile.

Rinvenimento: Ridurre la Fragilità

Un metallo che è stato temprato è spesso estremamente fragile e suscettibile a crepe. Il rinvenimento è un trattamento termico secondario eseguito dopo la tempra per ripristinare una certa tenacità.

Il processo prevede il riscaldamento del pezzo temprato a una temperatura molto più bassa e il mantenimento a quella temperatura. Ciò allevia le tensioni interne e riduce la fragilità, anche se ciò comporta una perdita di parte della durezza acquisita durante il raffreddamento rapido.

Il Ruolo Critico del Quenching (Raffreddamento Rapido)

Come evidenziato dai riferimenti, il quenching è il passaggio più decisivo nel processo di tempra. La scelta del mezzo di quenching controlla direttamente la velocità di raffreddamento e, quindi, la durezza finale del materiale.

Cos'è il Quenching?

Il quenching è l'atto di raffreddare rapidamente un metallo riscaldato immergendolo in un liquido o gas. Questo improvviso calo di temperatura blocca la microstruttura del metallo in uno stato molto duro ma fragile chiamato martensite.

Mezzi Comuni di Quenching

L'efficacia e la severità del quenching dipendono dal mezzo utilizzato. Mezzi diversi estraggono il calore a velocità diverse.

- Salsedine (Acqua salata): Fornisce il quenching più veloce e severo, ma comporta il rischio più elevato di causare distorsioni o crepe.

- Acqua: Un quenching molto veloce, ma meno severo della salsedine. È ampiamente utilizzato ma può comunque causare distorsioni in parti complesse.

- Olio: Un quenching più lento dell'acqua, che offre un buon equilibrio di tempra con un rischio ridotto di crepe. È ideale per molti acciai legati.

- Gas/Aria (Azoto): La forma più lenta di quenching, tipicamente utilizzata per acciai ad alta lega che possono temprarsi anche con una velocità di raffreddamento delicata.

Comprendere i Compromessi e i Rischi

La scelta di un metodo di trattamento termico non è mai senza conseguenze. Gli obiettivi di durezza, tenacità e stabilità sono spesso in diretta opposizione tra loro.

Il Dilemma Durezza vs. Fragilità

Il compromesso centrale nel trattamento termico è tra durezza e tenacità. Aumentando la durezza di un materiale attraverso il quenching, si aumenta quasi sempre la sua fragilità.

Ecco perché il rinvenimento non è opzionale ma essenziale per la maggior parte dei componenti temprati. È un sacrificio controllato di una certa durezza per ottenere la tenacità necessaria a impedire che il pezzo si frantumi in servizio.

Il Pericolo di Distorsione e Crepe

Il raffreddamento rapido da un quenching crea un'immensa sollecitazione termica all'interno di un materiale. Se queste sollecitazioni superano la resistenza del materiale, il pezzo può deformarsi, distorcersi o addirittura rompersi.

Il rischio è più alto con quenching severi (come la salsedine) e su parti con geometrie complesse, angoli acuti o drastici cambiamenti di spessore.

Abbinare il Metodo al Tuo Obiettivo

La selezione del giusto processo di trattamento termico richiede una chiara comprensione del tuo obiettivo finale per il componente.

- Se il tuo obiettivo primario è la lavorabilità e l'alleviamento delle tensioni: La ricottura è l'approccio corretto grazie al suo processo di raffreddamento lento e controllato.

- Se il tuo obiettivo primario è creare una struttura uniforme e robusta prima di ulteriori lavorazioni: La normalizzazione fornisce un risultato equilibrato e coerente attraverso il raffreddamento ad aria.

- Se il tuo obiettivo primario è ottenere la massima durezza e resistenza all'usura: La tempra tramite quenching è necessaria, ma deve essere seguita dal rinvenimento.

- Se il tuo obiettivo primario è aumentare la tenacità in un pezzo temprato: Il rinvenimento è il passaggio finale essenziale per prevenire guasti catastrofici sotto carico.

In definitiva, padroneggiare il trattamento termico significa capire che la velocità di raffreddamento è lo strumento primario per definire il carattere finale di un metallo.

Tabella Riassuntiva:

| Metodo | Obiettivo Primario | Processo di Raffreddamento | Risultato Chiave |

|---|---|---|---|

| Ricottura | Massimizzare morbidezza e duttilità | Estremamente lento (raffreddamento in forno) | Allevia le tensioni, migliora la lavorabilità |

| Normalizzazione | Affinare la struttura granulare | Raffreddamento ad aria | Resistenza uniforme, riduzione delle tensioni interne |

| Tempra | Massimizzare resistenza e resistenza all'usura | Quenching rapido (acqua, olio, salsedine) | Elevata durezza, ma maggiore fragilità |

| Rinvenimento | Ridurre la fragilità dopo la tempra | Riscaldare a temperatura inferiore | Equilibra durezza e tenacità |

Ottimizza le Prestazioni del Tuo Materiale con KINTEK

La scelta del giusto processo di trattamento termico è fondamentale per ottenere il desiderato equilibrio di durezza, tenacità e durabilità nei tuoi componenti metallici. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità che supportano precise applicazioni di trattamento termico, dai forni affidabili per ricottura e rinvenimento ai sistemi di quenching per una tempra efficace.

Che tu sia nel settore manifatturiero, R&D o controllo qualità, le nostre soluzioni ti aiutano a:

- Ottenere risultati coerenti con un controllo preciso della temperatura

- Minimizzare i rischi di distorsione o crepe

- Migliorare le proprietà del materiale per le tue esigenze specifiche

Pronto a migliorare i tuoi risultati di trattamento termico? Contatta i nostri esperti oggi stesso per discutere le tue esigenze e scoprire come le attrezzature KINTEK possono elevare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali sono le precauzioni di sicurezza per l'uso di un forno a muffola? Consigli essenziali per un funzionamento sicuro

- Quale apparecchio viene utilizzato per il riscaldamento in laboratorio? Una guida alla scelta dello strumento giusto

- A cosa serve un forno a muffola in laboratorio? Ottenere una lavorazione pulita ad alta temperatura

- Come si usa una muffola per la digestione dei campioni? Una guida alla calcinazione a secco per un'analisi accurata

- Come funziona una muffola? Ottieni un riscaldamento pulito e privo di contaminazioni per il tuo laboratorio