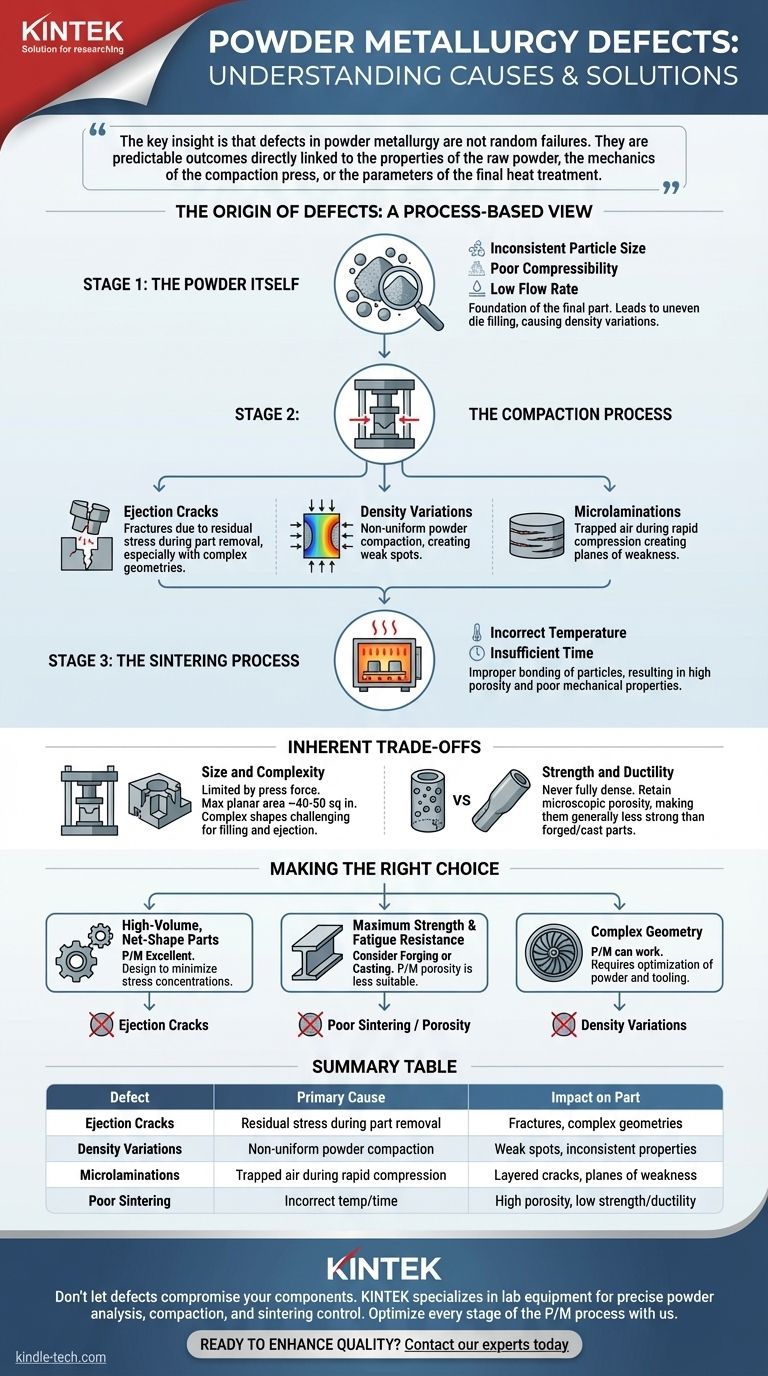

I difetti più comuni nella metallurgia delle polveri sono le crepe da espulsione, le variazioni di densità, le microlaminazioni e la sinterizzazione insufficiente. Questi problemi derivano dal processo unico a tre stadi della P/M: preparazione della polvere, compattazione sotto immensa pressione e riscaldamento per legare insieme le particelle.

L'intuizione chiave è che i difetti nella metallurgia delle polveri non sono fallimenti casuali. Sono risultati prevedibili direttamente collegati alle proprietà della polvere grezza, alla meccanica della pressa di compattazione o ai parametri del trattamento termico finale.

L'origine dei difetti: una visione basata sul processo

Comprendere da dove provengono i difetti richiede di esaminare le fasi fondamentali del processo di metallurgia delle polveri. Un problema in una qualsiasi fase influenzerà inevitabilmente la qualità del componente finale.

Fase 1: La polvere stessa

Le caratteristiche della polvere metallica sono la base della parte finale. Una polvere di scarsa qualità rende impossibile una parte di alta qualità.

Fattori come dimensioni delle particelle incoerenti, scarsa comprimibilità o una bassa velocità di flusso possono portare a un riempimento non uniforme della cavità dello stampo. Questa è una causa primaria di variazioni di densità prima ancora che la pressa inizi il suo ciclo.

Fase 2: Il processo di compattazione

Qui la polvere sfusa viene pressata in un compatto "verde" solido, ma fragile. Le immense forze e i movimenti meccanici coinvolti sono una fonte comune di difetti.

Crepe da espulsione

Si tratta di fratture che si verificano quando il compatto verde viene spinto fuori dallo stampo. Sono spesso causate da stress residui dalla fase di compattazione, specialmente in parti con geometrie complesse o bruschi cambiamenti nella sezione trasversale.

Variazioni di densità

Poiché la pressione viene applicata dall'alto e dal basso, è difficile ottenere una densità perfettamente uniforme in tutta la parte. La polvere non scorre come un liquido, quindi le aree più lontane dai punzoni potrebbero essere meno compattate, creando punti deboli.

Microlaminazioni

Si tratta di sottili crepe stratificate che si formano perpendicolarmente alla direzione di pressatura. Sono spesso causate dall'aria intrappolata all'interno della polvere durante la compressione rapida, creando piani di debolezza all'interno del compatto.

Fase 3: Il processo di sinterizzazione

La sinterizzazione è un trattamento termico al di sotto del punto di fusione del materiale che lega le particelle metalliche, conferendo alla parte la sua resistenza finale.

Una sinterizzazione impropria è un difetto critico. Se la temperatura è troppo bassa o il tempo è troppo breve, i legami metallurgici tra le particelle saranno deboli. Ciò si traduce in una parte con elevata porosità e scarse proprietà meccaniche, come bassa resistenza e duttilità.

Comprendere i compromessi intrinseci

Oltre ai difetti specifici, è fondamentale comprendere le limitazioni fondamentali del processo P/M stesso. Questi non sono fallimenti ma compromessi intrinseci che devono essere considerati durante la fase di progettazione.

Dimensioni e complessità

Il processo P/M è limitato dalla forza della pressa di compattazione. Le più grandi presse industriali possono produrre parti con una superficie planare massima di circa 40-50 pollici quadrati. Forme estremamente complesse possono anche essere impegnative, poiché rendono difficile il riempimento uniforme della polvere e l'espulsione sicura della parte.

Resistenza e duttilità

Le parti P/M non sono quasi mai completamente dense. Mantengono un certo livello di porosità microscopica anche dopo la sinterizzazione. Per questo motivo, generalmente non sono così resistenti o duttili come i componenti prodotti per forgiatura o fusione, che risultano in materiali completamente densi.

Fare la scelta giusta per il tuo obiettivo

Comprendere questi potenziali difetti e limitazioni ti consente di utilizzare efficacemente la metallurgia delle polveri per le applicazioni giuste.

- Se il tuo obiettivo principale sono parti ad alto volume, a forma netta con complessità moderata: la P/M è una scelta eccellente, ma devi progettare il componente per minimizzare le concentrazioni di stress che possono portare a crepe da espulsione.

- Se il tuo obiettivo principale è la massima resistenza e resistenza alla fatica: dovresti considerare la forgiatura o la fusione, poiché la porosità intrinseca delle parti P/M le rende meno adatte per le applicazioni strutturali più esigenti.

- Se il tuo obiettivo principale è una geometria complessa: la P/M può funzionare, ma il successo richiede una stretta collaborazione con un produttore esperto per ottimizzare la selezione della polvere e la progettazione degli utensili per evitare variazioni di densità.

Anticipando questi potenziali problemi, puoi sfruttare efficacemente i vantaggi della metallurgia delle polveri nella creazione di parti complesse con una lavorazione minima.

Tabella riassuntiva:

| Difetto | Causa principale | Impatto sulla parte |

|---|---|---|

| Crepe da espulsione | Stress residuo durante la rimozione della parte dallo stampo | Fratture, specialmente in geometrie complesse |

| Variazioni di densità | Compattazione non uniforme della polvere nello stampo | Punti deboli, proprietà meccaniche incoerenti |

| Microlaminazioni | Aria intrappolata durante la compressione rapida | Crepe stratificate, piani di debolezza |

| Sinterizzazione insufficiente | Temperatura/tempo errati durante il trattamento termico | Elevata porosità, bassa resistenza e duttilità |

Non lasciare che i difetti compromettano i tuoi componenti.

Comprendere le cause profonde dei difetti della metallurgia delle polveri è il primo passo per la prevenzione. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità necessari per l'analisi precisa delle polveri, la compattazione e il controllo della sinterizzazione. La nostra esperienza ti aiuta a ottimizzare ogni fase del processo P/M, dalla selezione della polvere al trattamento termico finale, assicurandoti di raggiungere la densità, la resistenza e le geometrie complesse desiderate per le esigenze specifiche del tuo laboratorio.

Pronto a migliorare la qualità e l'affidabilità delle tue parti in metallurgia delle polveri? Contatta i nostri esperti oggi stesso per discutere come le soluzioni KINTEK possono supportare i tuoi obiettivi di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Macchina comprimitrice per compresse singola e macchina comprimitrice rotativa per la produzione di massa per TDP

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

Domande frequenti

- Quale ruolo svolge un omogeneizzatore a ultrasuoni nella preparazione di colloidi di nanoparticelle di nichel? Migliora la dispersione

- A quale temperatura evaporano i terpeni? Sblocca il pieno sapore ed effetti della tua cannabis

- Qual è la capacità di un filtro pressa a piastre e telai? Comprendi la portata reale per la tua sospensione.

- La brasatura può essere eseguita sull'acciaio inossidabile? Sì, ecco come superare la sfida dell'ossido

- Come funziona un forno industriale? Componenti chiave e applicazioni spiegate

- Qual è la differenza tra biomassa ed energia da biomassa? Sblocca il potere delle risorse rinnovabili

- Quali sono i vantaggi della sinterizzazione allo stato solido? Ottenere parti ad alte prestazioni in modo efficiente

- Quali sono alcuni svantaggi della metallurgia delle polveri? Limitazioni di dimensioni, resistenza e complessità