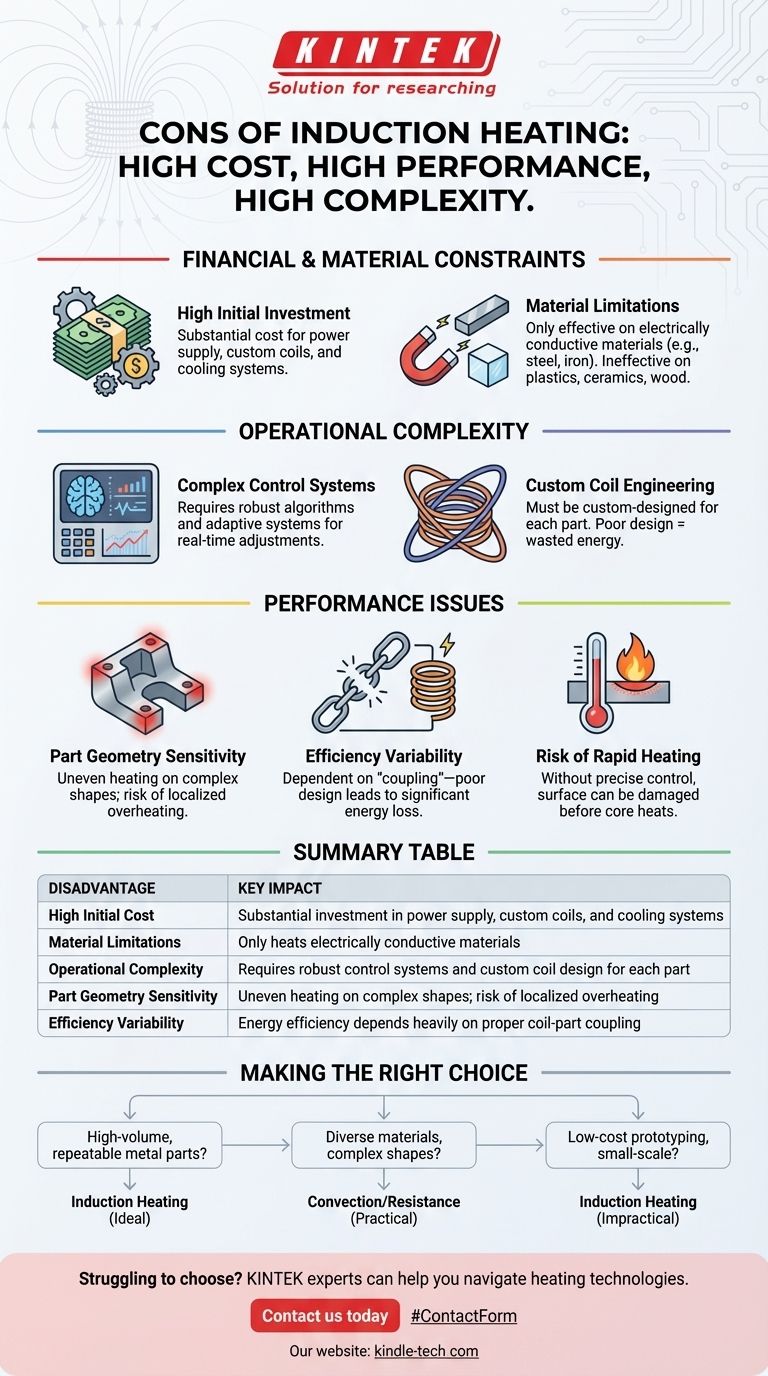

I principali svantaggi del riscaldamento a induzione sono l'elevato costo iniziale dell'attrezzatura, la sua limitazione ai soli materiali elettricamente conduttivi e la sua significativa complessità operativa. Sebbene incredibilmente veloce e preciso, la tecnologia richiede un'ingegneria specializzata per la progettazione delle bobine e sofisticati sistemi di controllo per funzionare efficacemente.

Il riscaldamento a induzione offre velocità e precisione ineguagliabili, ma questa prestazione non è universalmente applicabile. Il compromesso fondamentale è accettare un elevato investimento iniziale e un significativo sovraccarico ingegneristico in cambio di un riscaldamento rapido e altamente controllato in applicazioni molto specifiche.

La sfida del controllo e della complessità

Uno degli ostacoli più significativi nell'adozione del riscaldamento a induzione è l'esperienza tecnica richiesta per farlo funzionare correttamente. Non è una semplice soluzione "plug-and-play".

La necessità di sistemi di controllo robusti

Gli alimentatori a induzione richiedono algoritmi di controllo robusti e complessi. Questi sistemi devono adattarsi costantemente a carichi e punti operativi diversi per fornire calore costante.

Come notato nella ricerca, ciò è particolarmente impegnativo nei sistemi con bobine multiple o tipi di parti variabili, spesso richiedendo algoritmi adattivi per regolazioni in tempo reale.

Ingegneria personalizzata delle bobine

La bobina a induzione, che genera il campo magnetico, è il cuore del sistema e deve essere progettata su misura per la parte specifica da riscaldare.

La forma, le dimensioni e la distanza della bobina rispetto al pezzo sono fondamentali per l'efficienza. Una bobina mal progettata o non corrispondente si tradurrà in un riscaldamento non uniforme e in uno spreco di energia.

Vincoli finanziari e materiali

Oltre alla complessità operativa, esistono limitazioni finanziarie e fisiche fondamentali che definiscono dove il riscaldamento a induzione è un'opzione praticabile.

Elevato investimento di capitale iniziale

Il costo iniziale di un sistema di riscaldamento a induzione è sostanziale. Ciò include l'alimentatore ad alta frequenza, le bobine fabbricate su misura e spesso un sistema di raffreddamento ad acqua dedicato per gestire il calore generato nella bobina stessa.

Limitazioni sul materiale del pezzo

Il riscaldamento a induzione funziona inducendo una corrente elettrica all'interno dell'oggetto stesso. Pertanto, è efficace solo su materiali elettricamente conduttivi, principalmente metalli ferrosi come acciaio e ferro.

Non può riscaldare direttamente materiali non conduttivi come plastica, vetro, ceramica o legno, rendendolo inadatto per un'ampia gamma di applicazioni.

Dipendenza dalla geometria del pezzo

L'efficienza e l'uniformità del riscaldamento dipendono fortemente dalla forma della parte. Geometrie complesse con angoli acuti, fori o spessori variabili possono essere molto difficili da riscaldare in modo uniforme.

Queste caratteristiche possono causare la concentrazione del campo magnetico, portando a surriscaldamento localizzato e potenziali danni o deformazioni del pezzo.

Comprendere i compromessi

I vantaggi pubblicizzati del riscaldamento a induzione spesso comportano condizioni nascoste che devono essere attentamente considerate.

L'efficienza non è garantita

Sebbene il riscaldamento a induzione possa essere altamente efficiente dal punto di vista energetico, ciò dipende interamente dall'"accoppiamento" – quanto efficacemente il campo magnetico trasferisce energia alla parte.

Un accoppiamento scadente dovuto a una progettazione errata della bobina o a un posizionamento scorretto porta a una significativa perdita di energia, annullando uno dei principali punti di forza della tecnologia.

Il rischio di riscaldamento rapido

La capacità di riscaldare oggetti in pochi secondi è un grande vantaggio. Tuttavia, questa velocità può anche essere una responsabilità.

Senza un controllo preciso, la superficie di una parte può facilmente surriscaldarsi e danneggiarsi prima che il nucleo raggiunga la temperatura desiderata. Ciò richiede un livello di controllo del processo molto maggiore di quello richiesto per metodi più lenti come il riscaldamento in forno.

Fare la scelta giusta per il tuo obiettivo

La valutazione del riscaldamento a induzione richiede di abbinare il suo profilo unico di costi elevati e prestazioni elevate alle tue esigenze specifiche.

- Se il tuo obiettivo principale è la produzione in serie e ripetibile di semplici parti metalliche: L'investimento iniziale è spesso giustificato dalla velocità, coerenza e controllo ineguagliabili.

- Se il tuo obiettivo principale è il riscaldamento di materiali diversi o parti con forme complesse: Una tecnologia più flessibile come un forno a convezione o un forno a resistenza sarà probabilmente più pratica ed economica.

- Se il tuo obiettivo principale è la prototipazione a basso costo o la produzione su piccola scala: L'elevato costo del capitale e l'ingegneria specializzata rendono il riscaldamento a induzione una scelta impraticabile.

In definitiva, la scelta del riscaldamento a induzione è una decisione strategica che scambia flessibilità e basso costo iniziale con velocità e precisione ineguagliabili all'interno di un ristretto insieme di condizioni ideali.

Tabella riassuntiva:

| Svantaggio | Impatto chiave |

|---|---|

| Costo iniziale elevato | Investimento sostanziale in alimentazione, bobine personalizzate e sistemi di raffreddamento |

| Limitazioni dei materiali | Riscalda solo materiali elettricamente conduttivi (es. metalli) |

| Complessità operativa | Richiede sistemi di controllo robusti e progettazione personalizzata della bobina per ogni parte |

| Sensibilità alla geometria del pezzo | Riscaldamento non uniforme su forme complesse; rischio di surriscaldamento localizzato |

| Variabilità dell'efficienza | L'efficienza energetica dipende fortemente dal corretto accoppiamento bobina-parte |

Stai faticando a scegliere il metodo di riscaldamento giusto per il tuo laboratorio o linea di produzione? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio. I nostri esperti possono aiutarti a navigare le complessità delle tecnologie di riscaldamento—dall'induzione ai forni e alle stufe—per trovare la soluzione più efficiente ed economica per i tuoi materiali e applicazioni specifici. Contattaci oggi per una consulenza personalizzata e lasciaci aiutarti a ottimizzare la tua lavorazione termica!

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

- Pressa a Caldo a Doppia Piastra per Laboratorio

Domande frequenti

- In che modo la pressione meccanica di un forno a pressa sottovuoto facilita la densificazione dei compositi B4C/Al?

- Perché è necessario mantenere un ambiente ad alto vuoto all'interno di un forno a pressa a caldo sottovuoto? Ottimizzare la sinterizzazione Cu-SiC

- Perché il sistema di vuoto di un forno di pressatura a caldo sottovuoto è fondamentale per le prestazioni dell'acciaio inossidabile ferritico ODS?

- Qual è la funzione delle apparecchiature di sinterizzazione sottovuoto o pressatura a caldo? Ottimizzare la densificazione e la resistenza della lega FeCrAl

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere una densità del 96%+ per compositi (WC + B4C)p/6063Al