Nel suo nucleo, un evaporatore a film sottile è un sistema di componenti ingegnerizzati con precisione, progettati per distillare composti termicamente sensibili sotto vuoto spinto. I suoi componenti principali includono il corpo dell'evaporatore riscaldato, un sistema di raschiatura interno rotante, un condensatore interno, un sistema di vuoto e ingressi e uscite dedicati per il flusso del materiale. Queste parti lavorano in concerto per creare un film sottile e agitato di materiale, consentendo una rapida evaporazione a temperature ben al di sotto del punto di ebollizione atmosferico.

Il genio di un sistema a film sottile non risiede in un singolo componente, ma nel modo in cui si combinano per ridurre al minimo il tempo e la temperatura a cui una molecola è esposta al calore. Creando un film sottile agitato meccanicamente di fronte a un condensatore ravvicinato, consente la purificazione di materiali che verrebbero distrutti dalla distillazione tradizionale.

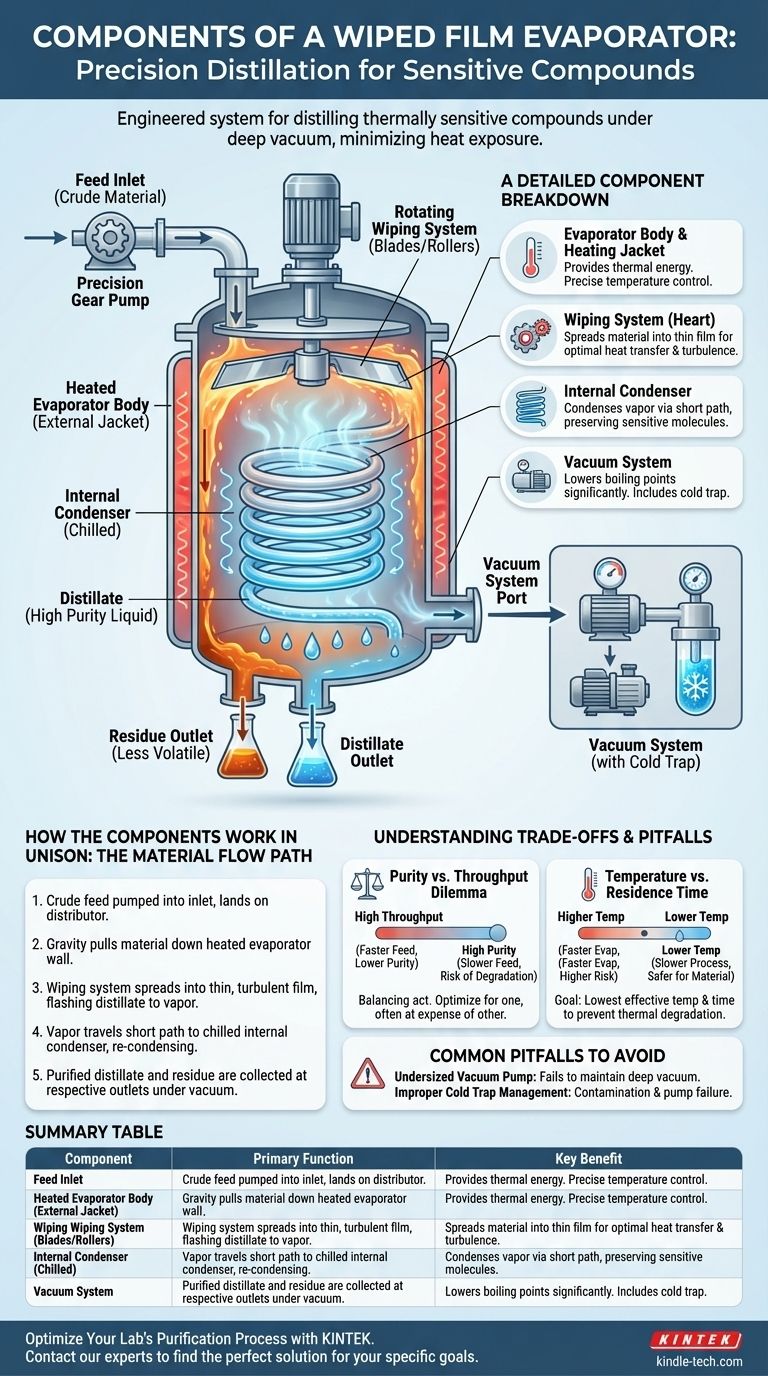

Come i componenti lavorano all'unisono

Un evaporatore a film sottile (spesso chiamato distillatore a percorso breve quando include un condensatore interno) funziona come un processo continuo. Comprendere il percorso del materiale chiarisce la funzione di ogni parte.

Il percorso del flusso del materiale

Innanzitutto, il materiale grezzo di alimentazione viene pompato nell'evaporatore attraverso un ingresso di alimentazione dedicato, atterrando su una piastra di distribuzione.

La gravità trascina il materiale lungo la parete interna del corpo dell'evaporatore, che è riscaldato da una camicia esterna.

Il sistema di raschiatura (rulli o lame) sparge questo materiale in un film estremamente sottile e turbolento contro la superficie calda, provocando la vaporizzazione dei composti più volatili (il "distillato").

Questo vapore percorre una distanza estremamente breve — il "percorso breve" — fino al condensatore interno, che è raffreddato. Al contatto, il vapore si ricondensa in un liquido di elevata purezza.

Il liquido distillato purificato scorre lungo il condensatore e viene raccolto all'uscita del distillato. Il materiale meno volatile (il "residuo") che non è evaporato continua lungo la parete riscaldata e viene raccolto all'uscita del residuo.

Una ripartizione dettagliata dei componenti

Ogni componente è fondamentale per controllare il processo di separazione. Un guasto o una configurazione errata in una parte comprometterà l'efficienza dell'intero sistema.

Il corpo dell'evaporatore e la camicia riscaldante

Il corpo dell'evaporatore è il recipiente cilindrico principale, tipicamente realizzato in acciaio inossidabile o vetro borosilicato.

È circondato da una camicia riscaldante attraverso la quale viene fatto circolare un fluido termico (come olio o acqua). Questa camicia fornisce l'energia necessaria per l'evaporazione e la sua temperatura è un parametro di controllo primario.

Il sistema di raschiatura

Questo è il cuore della macchina. Un motore aziona un gruppo rotore centrale dotato di raschiatori — spesso lame in PTFE caricate a molla o cilindri rotanti.

I raschiatori svolgono due funzioni: mantengono un film costantemente sottile per un trasferimento di calore ottimale e creano turbolenza per garantire che il materiale fresco sia costantemente esposto alla superficie riscaldata.

Il condensatore interno

In una configurazione a percorso breve, una grande serpentina del condensatore è posizionata all'interno del centro del corpo dell'evaporatore. Un fluido refrigerato vi circola attraverso.

La sua posizione centrale riduce drasticamente la distanza che il vapore deve percorrere, il che minimizza la caduta di pressione e impedisce alle molecole sensibili di degradarsi durante il loro viaggio dalla parete calda alla superficie fredda.

Il sistema di vuoto

Il sistema di vuoto non fa parte dell'evaporatore stesso, ma è essenziale per il suo funzionamento. Si collega al corpo principale tramite un'ampia porta.

Un vuoto forte (tipicamente da 0,001 a 1 mbar) abbassa drasticamente il punto di ebollizione dei composti target. Questo sistema di solito include una trappola fredda per congelare i vapori prima che possano danneggiare le costose pompe per il vuoto.

Sistemi di alimentazione e scarico

L'ingresso di alimentazione è spesso collegato a una pompa di alta precisione (come una pompa a ingranaggi) per garantire una velocità di alimentazione stabile e controllabile.

Le uscite del distillato e del residuo si trovano sul fondo dell'unità, consentendo alle frazioni separate di essere rimosse continuamente dall'ambiente di vuoto, spesso tramite pompe o palloni di raccolta.

Comprendere i compromessi e le insidie

Gestire un sistema a film sottile è un atto di bilanciamento. Ottimizzare un parametro, come la produttività, spesso avviene a scapito di un altro, come la purezza.

Il dilemma Purezza contro Produttività

Aumentare la velocità di alimentazione può aumentare la produttività, ma può anche ispessire il film sulla parete dell'evaporatore, riducendo l'efficienza di evaporazione e abbassando la purezza finale del distillato.

Al contrario, una velocità di alimentazione molto lenta può massimizzare la purezza, ma può portare a degradazione termica se il materiale rimane sulla superficie calda troppo a lungo, anche come film sottile.

Temperatura contro Tempo di permanenza

Temperature più elevate dell'evaporatore aumentano il tasso di evaporazione, ma aumentano anche il rischio di degradazione termica del composto target.

L'obiettivo è trovare la temperatura più bassa possibile che consenta una separazione efficace al livello di vuoto e alla velocità di alimentazione desiderati.

Insidie comuni da evitare

Non dimensionare correttamente la pompa per il vuoto è un errore comune. Una pompa sottodimensionata non sarà in grado di mantenere il vuoto spinto necessario per abbassare sufficientemente i punti di ebollizione.

Un'altra insidia è la gestione impropria della trappola fredda. Se la trappola non è abbastanza fredda o si riempie, i composti volatili passeranno alla pompa per il vuoto, causando contaminazione e un eventuale guasto.

Fare la scelta giusta per il tuo obiettivo

I tuoi parametri operativi dovrebbero essere dettati dal tuo obiettivo principale per la corsa di distillazione.

- Se la tua attenzione principale è massimizzare la purezza: opera con il vuoto più spinto possibile, usa una velocità di alimentazione più lenta e trova la temperatura dell'evaporatore più bassa ed efficace.

- Se la tua attenzione principale è massimizzare la produttività: aumenta la velocità di alimentazione e la velocità dei raschiatori, accettando un potenziale piccolo compromesso nella purezza finale.

- Se la tua attenzione principale è lavorare con materiale altamente sensibile: dai la priorità a un vuoto spinto e stabile e a una temperatura dell'evaporatore molto bassa, anche se ciò rallenta significativamente il processo.

Comprendendo come ogni componente contribuisce al delicato equilibrio tra tempo, temperatura e pressione, puoi controllare efficacemente la separazione dei tuoi composti più preziosi.

Tabella riassuntiva:

| Componente | Funzione principale | Vantaggio chiave |

|---|---|---|

| Corpo dell'evaporatore e camicia riscaldante | Fornisce l'energia termica per l'evaporazione | Controllo preciso della temperatura per materiali sensibili |

| Sistema di raschiatura (Rotori/Lame) | Spalma il materiale in un film sottile e agitato | Massimizza il trasferimento di calore e minimizza l'esposizione termica |

| Condensatore interno | Condensa il vapore nuovamente in liquido su un percorso breve | Preserva l'integrità del composto riducendo la distanza di percorrenza del vapore |

| Sistema di vuoto | Abbassa drasticamente i punti di ebollizione dei composti | Consente la distillazione a temperature sicure per materiali sensibili |

| Sistemi di alimentazione e scarico | Controlla l'input e l'output continuo del materiale | Consente un processo di separazione stabile e controllato |

Ottimizza il processo di purificazione del tuo laboratorio con KINTEK

Stai lottando per purificare composti termicamente sensibili senza degradazione? L'ingegneria precisa di un evaporatore a film sottile è fondamentale per il successo. KINTEK è specializzata in apparecchiature da laboratorio di alta qualità, inclusi sistemi di distillazione progettati per la massima efficienza e purezza.

Possiamo aiutarti a scegliere il sistema giusto per soddisfare i tuoi obiettivi specifici, sia che la tua priorità sia massimizzare la purezza, aumentare la produttività o lavorare con materiali altamente sensibili. La nostra esperienza garantisce che otterrai le prestazioni e l'affidabilità di cui il tuo laboratorio ha bisogno.

Contatta oggi i nostri esperti per discutere la tua applicazione e trovare la soluzione di evaporatore a film sottile perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Qual è la differenza tra sputtering e evaporazione termica? Scegli il metodo PVD giusto per il tuo film sottile

- Cos'è la deposizione di film sottili tramite evaporazione termica? Una guida al PVD semplice ed economico

- Quali sono gli svantaggi dell'evaporazione termica? Comprendere i limiti per le applicazioni ad alte prestazioni

- Cos'è l'evaporazione termica sotto vuoto? Una guida alla deposizione di film sottili ad alta purezza

- Qual è il materiale più comunemente usato per le barchette nell'evaporazione termica? Scegliere il materiale giusto per la deposizione di elevata purezza