I guasti più comuni in qualsiasi sistema idraulico sono quasi sempre collegati a tre problemi fondamentali: contaminazione del fluido, calore eccessivo e perdite di fluido. Questi problemi non sono indipendenti; la contaminazione porta spesso a un aumento dell'attrito e del calore, che a sua volta degrada le guarnizioni e provoca perdite. Comprendere questa reazione a catena è la chiave per una risoluzione dei problemi e una prevenzione efficaci.

La stragrande maggioranza dei guasti dei sistemi idraulici non è causata da improvvisi cedimenti dei componenti, ma dal degrado graduale e prevenibile del fluido idraulico. Trattare il fluido come il componente più critico del sistema è il fondamento di un funzionamento affidabile.

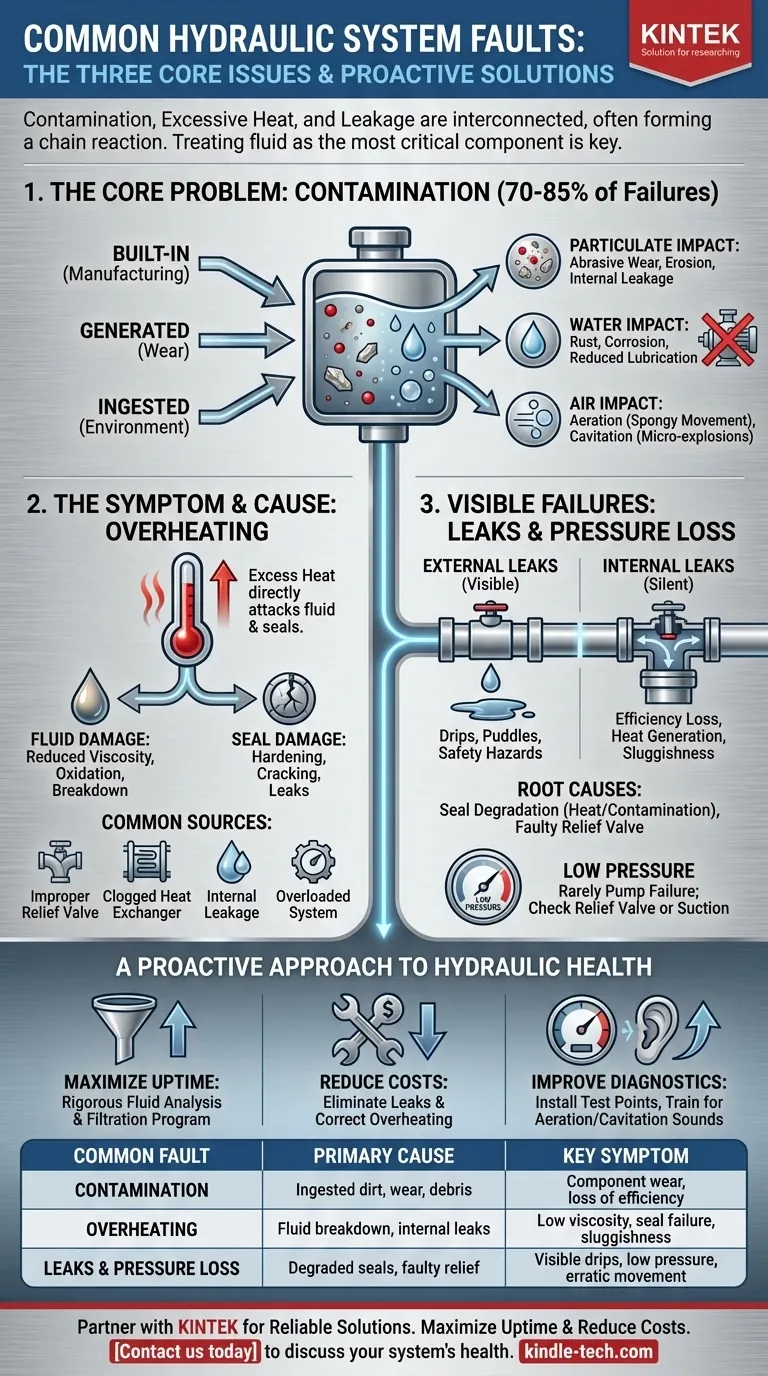

Il problema principale: la contaminazione

La contaminazione è la singola causa maggiore di guasto del sistema idraulico, responsabile di circa il 70-85% di tutti i problemi. È il catalizzatore principale dell'usura, del malfunzionamento dei componenti e dell'eventuale rottura.

Come la contaminazione entra in un sistema

I contaminanti non sono solo sporco esterno. Possono essere incorporati durante il processo di produzione, generati internamente dall'usura dei componenti o introdotti dall'ambiente circostante attraverso guarnizioni usurate o tappi di sfiato.

L'impatto della contaminazione da particolato

Le particelle solide come frammenti metallici e silice agiscono come un composto abrasivo per lappatura, consumando le tolleranze strette all'interno di pompe, valvole e attuatori. Questa erosione allarga gli spazi, causando perdite interne, perdita di efficienza e, infine, guasto del componente.

L'impatto di acqua e aria

La contaminazione da acqua favorisce la ruggine, la corrosione e riduce le proprietà lubrificanti del fluido. L'aria nel sistema (aerazione) può causare movimenti spugnosi ed erratici dell'attuatore, mentre il rapido collasso delle bolle d'aria sotto pressione (cavitazione) crea micro-esplosioni che erodono i componenti interni.

Il sintomo e la causa: il surriscaldamento

Il calore eccessivo è sia un sintomo di inefficienza del sistema sia una causa diretta di ulteriori danni. Un sistema che funziona costantemente a caldo è un sistema destinato al guasto.

Perché il calore eccessivo è dannoso

Il calore attacca direttamente il fluido idraulico, riducendone la viscosità (il suo spessore e la capacità di lubrificare). Ciò porta a un aumento del contatto metallo-metallo. Inoltre, indurisce e fessura le guarnizioni, causando perdite, e accelera l'ossidazione e la decomposizione del fluido stesso.

Fonti comuni di calore indesiderato

Il calore indesiderato è generato da qualsiasi inefficienza nel sistema. Ciò può essere causato da una valvola di massima pressione impostata in modo errato, uno scambiatore di calore intasato o sottodimensionato, perdite interne dei componenti o semplicemente forzando il sistema a lavorare oltre la sua capacità progettuale.

Guasti visibili: perdite e perdita di pressione

Le perdite e i problemi di pressione sono spesso i segni più evidenti di un problema, ma sono tipicamente il sintomo finale di un problema sottostante, non la causa principale stessa.

Perdite esterne vs. interne

Le perdite esterne sono gocciolamenti e pozzanghere visibili, che sono dispendiosi e creano rischi per la sicurezza. Le perdite interne, dove il fluido bypassa le guarnizioni di un componente internamente, sono più insidiose. Non lasciano pozzanghere ma sottraggono silenziosamente efficienza al sistema, generano calore e portano a prestazioni lente.

Cause principali di perdite e bassa pressione

Le perdite sono più spesso causate dal degrado delle guarnizioni dovuto al calore o alla contaminazione del fluido. La bassa pressione operativa è raramente un problema della pompa; è più comunemente causata da una valvola di massima impostata troppo bassa, perdite interne eccessive o una restrizione nella linea di aspirazione che affama la pompa.

Errori comuni da evitare

Fidarsi dei sintomi senza comprendere il sistema può portare a riparazioni costose e inefficaci. Evitare questi malintesi comuni è fondamentale per una diagnosi accurata.

La fallacia del "riempimento"

Aggiungere semplicemente nuovo fluido a un serbatoio senza una corretta filtrazione introduce una quantità significativa di nuova contaminazione. L'olio nuovo non è necessariamente olio pulito e deve essere filtrato prima di essere aggiunto a un sistema.

Interpretazione errata delle letture di pressione

Un manometro non misura l'uscita della pompa; misura la resistenza al flusso. Una lettura di zero PSI può significare che la pompa si è guastata, ma può anche significare che il fluido sta semplicemente tornando al serbatoio senza resistenza.

Trascurare il ruolo del serbatoio

Il serbatoio è più di un semplice serbatoio di stoccaggio. È un componente critico progettato per aiutare a raffreddare il fluido, separare aria e acqua e consentire ai contaminanti di depositarsi. Un serbatoio mal mantenuto o progettato compromette la salute dell'intero sistema.

Un approccio proattivo alla salute idraulica

Per passare da una strategia di manutenzione reattiva a una proattiva, è necessario spostare l'attenzione dalla riparazione delle parti rotte al mantenimento della salute del fluido idraulico.

- Se il tuo obiettivo principale è massimizzare i tempi di attività: Implementa un rigoroso programma di analisi e filtrazione del fluido per rimuovere i contaminanti prima che possano causare usura.

- Se il tuo obiettivo principale è ridurre i costi operativi: Dai la priorità all'eliminazione di tutte le perdite e alla correzione dei problemi di surriscaldamento, poiché queste sono due delle maggiori fonti di energia sprecata in un sistema idraulico.

- Se il tuo obiettivo principale è migliorare la velocità diagnostica: Installa punti di prova appropriati (manometri, flussimetri) e forma il personale a riconoscere i suoni e i sintomi di aerazione e cavitazione.

Trattando il fluido come il cuore del sistema, è possibile prevedere e prevenire la stragrande maggioranza dei guasti idraulici.

Tabella riassuntiva:

| Guasto comune | Causa principale | Sintomo chiave |

|---|---|---|

| Contaminazione | Sporco introdotto, usura interna, detriti incorporati | Usura dei componenti, perdita di efficienza |

| Surriscaldamento | Degrado del fluido, perdite interne, raffreddatore sottodimensionato | Bassa viscosità, cedimento delle guarnizioni, prestazioni lente |

| Perdite e perdita di pressione | Guarnizioni degradate, valvole di massima difettose, bypass interno | Gocciolamenti visibili, bassa pressione, movimento erratico dell'attuatore |

Non lasciare che i guasti idraulici interrompano le tue operazioni. KINTEK è specializzata in apparecchiature di laboratorio e materiali di consumo, fornendo soluzioni affidabili per le esigenze di laboratorio. La nostra esperienza può aiutarti a implementare una strategia di manutenzione proattiva, dall'analisi del fluido alla diagnostica del sistema, per massimizzare i tempi di attività e ridurre i costi. Contattaci oggi stesso per discutere come possiamo supportare la salute e le prestazioni del tuo sistema idraulico.

Guida Visiva

Prodotti correlati

- Pompa Peristaltica a Velocità Variabile

- Stampo per pressa a sfere per laboratorio

- Pompa per vuoto ad acqua circolante per uso di laboratorio e industriale

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Stampo per pressatura di pellet di polvere di acido borico XRF per uso di laboratorio

Domande frequenti

- Quali sono le parti principali di una pressa? Una guida ai componenti fondamentali di una pressa idraulica

- Cos'è una macchina pellettizzatrice? Trasformare le materie prime in pellet di alto valore

- Qual è la funzione di una pressa idraulica da laboratorio per pellet di Li10GeP2S12? Ottimizzare le prestazioni delle batterie allo stato solido

- Qual è la differenza tra una pressa manuale e una pressa idraulica? Controllo manuale vs. automatico spiegato

- Qual è la forza di una pressa idraulica? Sfruttare il Principio di Pascal per una Forza Immensa

- Come fa una pressa idraulica a moltiplicare una piccola forza in una grande forza? Sfrutta la legge di Pascal per la massima potenza

- Quale dimensione del campione è necessaria per l'XRF? Ottimizza la tua analisi con la giusta preparazione

- Qual è il ruolo di una pressa idraulica da laboratorio nella formazione di pellet di elettroliti solidi solforati? Massimizzare la densità