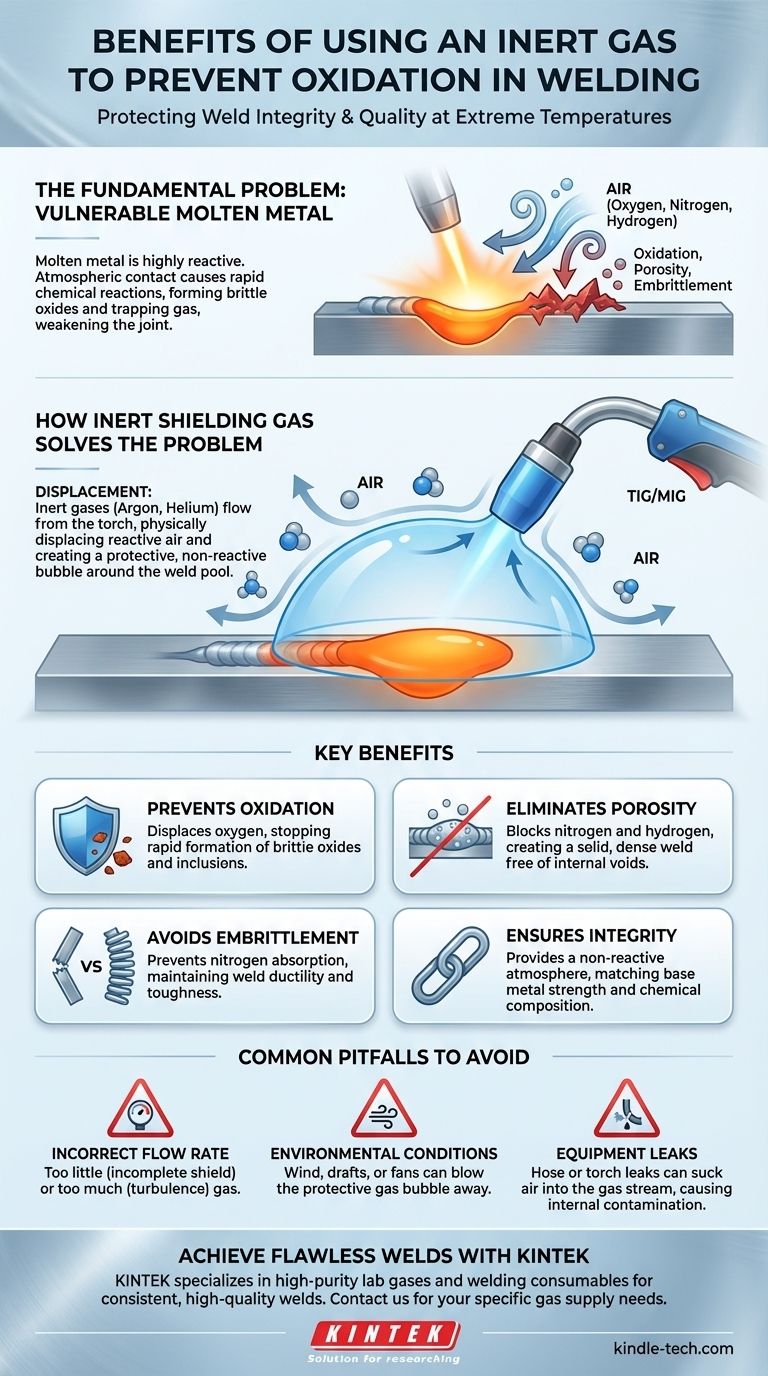

Utilizzare un gas inerte per proteggere la saldatura è l'unico modo per garantirne la resistenza, l'integrità e la qualità. Alle temperature estreme di un arco di saldatura, il metallo fuso è altamente reattivo con l'aria circostante. Un gas inerte sposta l'aria, creando una bolla protettiva che impedisce alle reazioni chimiche dannose, principalmente l'ossidazione, di compromettere il bagno di saldatura.

Lo scopo principale di un gas di protezione è proteggere il bagno di saldatura fuso dagli effetti dannosi dell'ossigeno, dell'azoto e dell'idrogeno presenti nell'atmosfera. Questa protezione non è un miglioramento opzionale; è fondamentale per creare una saldatura forte e affidabile quanto il metallo base stesso.

Il problema fondamentale: perché il metallo fuso è vulnerabile

Per comprendere il vantaggio del gas di protezione, è necessario prima comprendere il nemico: l'aria che ci circonda. Sebbene innocua nella vita quotidiana, l'atmosfera diventa altamente corrosiva per il metallo fuso.

Il ruolo della contaminazione atmosferica

L'aria è composta per circa il 78% da azoto e per il 21% da ossigeno, con tracce di altri gas e vapore acqueo. Quando un metallo viene riscaldato fino al suo punto di fusione, i suoi atomi diventano incredibilmente attivi e pronti a reagire con questi elementi.

Cos'è l'ossidazione?

L'ossidazione è la rapida reazione chimica tra il metallo caldo e l'ossigeno. Questo processo forma istantaneamente ossidi metallici, che sono essenzialmente una forma di ruggine rapida ad alta temperatura. Questi ossidi rimangono intrappolati nella saldatura durante la solidificazione.

A differenza del metallo base, questi ossidi sono spesso fragili e deboli, creando inclusioni che fungono da punti di rottura interni nel giunto finito.

L'impatto di azoto e idrogeno

L'ossigeno non è l'unica minaccia. L'azoto presente nell'aria può dissolversi in alcuni metalli fusi, come l'acciaio inossidabile e l'alluminio, causando una significativa perdita di duttilità e rendendo la saldatura fragile.

L'umidità (vapore acqueo) nell'aria introduce idrogeno, che è la causa principale della porosità (piccole bolle di gas intrappolate nella saldatura) e può portare a cricche ritardate indotte dall'idrogeno, una forma catastrofica di cedimento della saldatura.

Come il gas di protezione inerte risolve il problema

Il gas di protezione contrasta direttamente questa minaccia atmosferica attraverso un principio semplice ma altamente efficace: lo spostamento.

Creazione di una barriera protettiva

Nei processi come la saldatura TIG (Tungsten Inert Gas) e MIG (Metal Inert Gas), il gas fuoriesce dalla torcia e spinge fisicamente l'aria circostante lontano dalla zona di saldatura immediata. Ciò crea un'atmosfera localizzata, pura e non reattiva esattamente dove è più necessaria.

Il significato di "Inerte"

Gas come l'Argon e l'Elio sono definiti inerti perché sono chimicamente stabili e non reagiranno con il bagno di saldatura fuso, nemmeno a temperature estreme. Fungono da scudo perfetto e invisibile, consentendo al metallo di fondere, fondersi e solidificarsi senza alcuna alterazione chimica.

Prevenzione della porosità e dell'infragilimento

Tenendo lontani azoto e idrogeno dal bagno di saldatura, un'adeguata protezione gassosa è la difesa principale contro la porosità. Il risultato è una saldatura solida e densa, priva dei forellini e dei vuoti interni che indeboliscono gravemente il giunto. Impedisce inoltre le modifiche metallurgiche che causano l'infragilimento.

Garanzia dell'integrità metallurgica

In definitiva, il gas di protezione assicura che la composizione chimica della saldatura finita corrisponda alle proprietà previste dei materiali d'apporto e base. La saldatura rimane forte, duttile e resistente alla corrosione come progettato dall'ingegnere.

Errori comuni da evitare

Sebbene il principio sia semplice, la sua applicazione richiede precisione. Diversi errori comuni possono annullare i benefici derivanti dall'uso di un gas di protezione.

Velocità di flusso errata

Impostare la corretta velocità di flusso del gas è fondamentale. Troppo poco gas fornirà una protezione incompleta, consentendo la contaminazione. Troppo gas può creare turbolenza, che in realtà aspira l'aria circostante nell'arco, vanificando l'intero scopo.

Condizioni ambientali

Il gas di protezione è facilmente disturbato. Anche una leggera brezza o un ventilatore dell'officina possono soffiare via la bolla protettiva dal bagno di saldatura, causando ossidazione improvvisa e grave. La saldatura all'aperto spesso richiede schermi antivento o il passaggio a un processo con una protezione più robusta, come la saldatura con filo animato o ad elettrodo.

Perdite nell'attrezzatura

Una piccola perdita in un tubo del gas, un raccordo o un gruppo torcia può aspirare aria nel flusso di gas. Ciò contamina lo scudo dall'interno e introdurrà difetti in ogni saldatura prodotta fino a quando non viene trovato e riparato.

Fare la scelta giusta per il tuo obiettivo

Il controllo dell'atmosfera è un aspetto fondamentale della saldatura. Il tuo approccio dovrebbe allinearsi direttamente con il risultato richiesto del prodotto finito.

- Se la tua attenzione principale è l'integrità strutturale e la sicurezza: La corretta protezione con gas è irrinunciabile. È l'unico modo per prevenire i difetti invisibili che portano al cedimento del giunto sotto carico.

- Se la tua attenzione principale è l'aspetto estetico: Un cordone di saldatura pulito, brillante e liscio è il risultato diretto di un efficace scudo di gas. Riduce drasticamente la decolorazione ed elimina gli spruzzi e la porosità associati alla contaminazione.

- Se lavori in condizioni di spifferi o all'aperto: Devi erigere barriere per bloccare il vento o passare a un processo come la saldatura ad arco con elettrodo rivestito (stick) che utilizza un rivestimento di flusso solido per la protezione anziché un fragile involucro di gas.

In definitiva, l'uso di un gas di protezione non serve a migliorare l'aspetto della saldatura; serve a garantire che la saldatura sia fondamentalmente sana.

Tabella riassuntiva:

| Vantaggio | Come aiuta il gas inerte | Risultato |

|---|---|---|

| Previene l'ossidazione | Sposta l'ossigeno, arrestando la rapida formazione di ruggine | Elimina ossidi fragili e inclusioni |

| Elimina la porosità | Blocca l'azoto e l'idrogeno dall'atmosfera | Crea una saldatura solida e densa priva di bolle di gas |

| Evita l'infragilimento | Previene l'assorbimento di azoto in metalli come l'acciaio inossidabile | Mantiene la duttilità e la tenacità della saldatura |

| Garantisce l'integrità metallurgica | Fornisce un'atmosfera non reattiva per la fusione | La saldatura corrisponde alla resistenza e alla resistenza alla corrosione del metallo base |

Ottieni saldature impeccabili e ad alta integrità con l'attrezzatura e l'esperienza giuste. KINTEK è specializzata nella fornitura di gas di laboratorio ad alta purezza e materiali di consumo per saldatura essenziali per creare l'ambiente di protezione perfetto. Che tu sia un laboratorio di ricerca che sviluppa nuove leghe o un produttore che richiede saldature coerenti e di alta qualità, i nostri prodotti assicurano che i tuoi processi siano protetti dalla contaminazione. Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di saldatura e fornitura di gas e scoprire come possiamo supportare i tuoi obiettivi di qualità e sicurezza.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Qual è il ruolo di un forno tubolare a atmosfera controllata nella sinterizzazione di Cu-Mo? Ottenere una densificazione ad alta purezza