In metallurgia, il vantaggio principale della tempra è l'aumento significativo della tenacità di un materiale. Dopo che un metallo come l'acciaio è stato indurito, diventa estremamente fragile e soggetto a frantumazione. La tempra è un successivo processo di trattamento termico che riduce questa fragilità, rendendo il prodotto finale più durevole e resistente alla frattura sotto impatto o stress.

Mentre il processo di indurimento conferisce all'acciaio la sua resistenza e la sua resistenza all'usura, ciò avviene a costo di un'estrema fragilità. La tempra è il passo correttivo essenziale che sacrifica intenzionalmente una piccola quantità di durezza per ottenere una quantità cruciale di tenacità, prevenendo guasti catastrofici nell'uso reale.

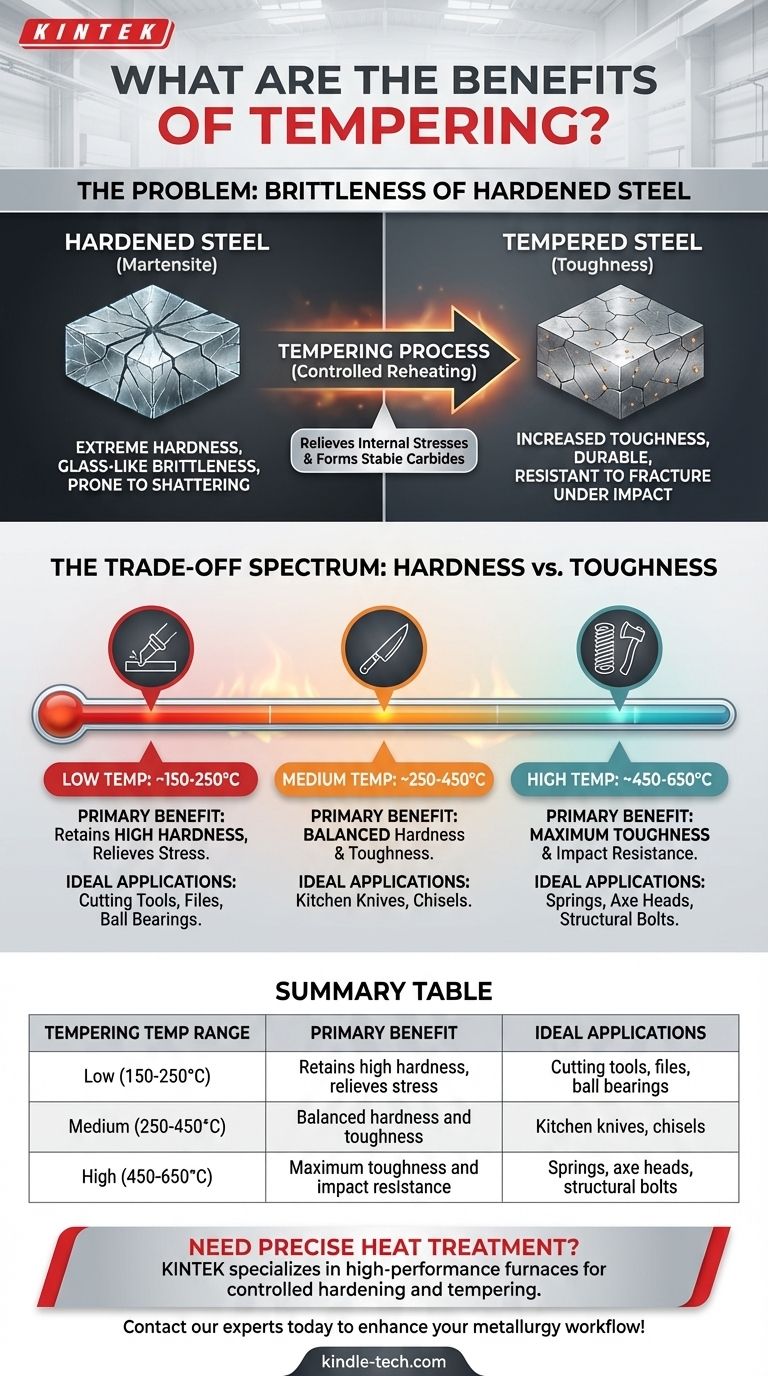

Il problema: la fragilità dell'acciaio temprato

Per comprendere i vantaggi della tempra, è necessario prima comprendere lo stato dell'acciaio immediatamente dopo l'indurimento.

Cosa succede durante l'indurimento?

L'indurimento, o tempra, comporta il riscaldamento dell'acciaio a una temperatura molto elevata e il successivo raffreddamento a velocità estreme, spesso immergendolo in acqua, olio o salamoia.

Questo rapido raffreddamento intrappola la struttura atomica del materiale in uno stato altamente stressato e disorganizzato noto come martensite.

I pericoli della martensite non temprata

La martensite è incredibilmente dura, ma è anche incredibilmente fragile. Le tensioni interne sono così elevate che il materiale si comporta più come il vetro che come il metallo.

Un componente in acciaio temprato non temperato, come una lama di coltello o un ingranaggio, è praticamente inutile. Si scheggerebbe, si creperebbe o addirittura si frantumerebbe sotto il minimo impatto o carico. Manca di tenacità, che è la capacità di assorbire energia e deformarsi senza fratturarsi.

Come la tempra risolve il problema

La tempra è un processo di riscaldamento controllato che contrasta direttamente gli effetti collaterali negativi dell'indurimento.

Il processo di tempra spiegato

La parte in acciaio temprato viene riscaldata a una temperatura precisa, sempre inferiore al punto critico utilizzato per l'indurimento iniziale. Viene mantenuta a questa temperatura per una durata specifica per consentire alla struttura interna di cambiare.

Infine, la parte viene raffreddata, tipicamente in aria ferma. La velocità di raffreddamento dalla temperatura di tempra non è così critica come durante la tempra.

Cambiamenti microstrutturali

Il calore applicato fornisce l'energia necessaria per alleviare le elevate tensioni interne create durante la tempra.

Ciò consente agli atomi di carbonio intrappolati di muoversi e precipitare dalla martensite, formando minuscole strutture di carburo finemente disperse. Questa nuova microstruttura modificata è molto più stabile e meno stressata.

Il risultato: un equilibrio di proprietà

Alleviando queste tensioni interne, la tempra aumenta drasticamente la tenacità e la duttilità dell'acciaio. Il materiale è ora molto meno propenso a fratturarsi.

Sebbene vi sia una corrispondente diminuzione di durezza e resistenza, questo compromesso è il punto focale dell'intero processo. L'obiettivo non è la massima durezza, ma un equilibrio ottimale di proprietà per un'applicazione specifica.

Comprendere i compromessi: durezza vs. tenacità

La variabile chiave nella tempra è la temperatura. Controllando con precisione la temperatura di tempra, un metallurgista può impostare le proprietà esatte richieste per il componente.

Lo spettro di tempra

Temperature di tempra più basse comportano una piccola perdita di durezza ma un grande guadagno in tenacità. Temperature più elevate comportano una maggiore perdita di durezza ma un massiccio aumento della tenacità.

Tempra a bassa temperatura (circa 150-250°C / 300-480°F)

Questo intervallo viene utilizzato quando la priorità è mantenere la massima durezza e resistenza all'usura. Allevia le tensioni interne più gravi senza ammorbidire significativamente l'acciaio.

Questo è l'ideale per utensili da taglio, lime e cuscinetti a sfera, dove la tenuta del filo e la durezza superficiale sono fondamentali.

Tempra ad alta temperatura (circa 450-650°C / 840-1200°F)

Questo intervallo viene utilizzato quando tenacità, duttilità e resistenza agli urti sono i fattori più importanti. La significativa riduzione della durezza è un compromesso accettabile per creare una parte altamente durevole.

Ciò è necessario per componenti come molle, bulloni strutturali, teste d'ascia e martelli che devono resistere a stress ripetuti e forze ad alto impatto.

Adattare la tempra all'applicazione

In definitiva, i vantaggi della tempra si realizzano selezionando la temperatura corretta per il lavoro.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura (es. lime, lame di rasoio): È necessaria una tempra a bassa temperatura per alleviare lo stress senza sacrificare significativamente la durezza.

- Se il tuo obiettivo principale è una prestazione equilibrata (es. coltelli da cucina, scalpelli): Una tempra a media temperatura fornisce un mix ideale di durezza per la tenuta del filo e tenacità per prevenire la scheggiatura.

- Se il tuo obiettivo principale è la massima tenacità e resistenza agli urti (es. molle, teste d'ascia): Una tempra ad alta temperatura è essenziale per garantire che il materiale possa assorbire energia senza fratturarsi.

La tempra trasforma un materiale fragile e inutilizzabile in un componente affidabile, regolando con precisione le sue proprietà per soddisfare le esigenze della sua funzione.

Tabella riassuntiva:

| Intervallo di temperatura di tempra | Vantaggio principale | Applicazioni ideali |

|---|---|---|

| Bassa (150-250°C / 300-480°F) | Mantiene elevata durezza, allevia lo stress | Utensili da taglio, lime, cuscinetti a sfera |

| Media (250-450°C / 480-840°F) | Durezza e tenacità equilibrate | Coltelli da cucina, scalpelli |

| Alta (450-650°C / 840-1200°F) | Massima tenacità e resistenza agli urti | Molle, teste d'ascia, bulloni strutturali |

Hai bisogno di un trattamento termico preciso per i tuoi componenti metallici? KINTEK è specializzata in forni da laboratorio ad alte prestazioni e attrezzature per processi di indurimento e tempra controllati. Che tu stia sviluppando utensili, molle o parti personalizzate, le nostre soluzioni offrono l'esatto equilibrio di durezza e tenacità che la tua applicazione richiede. Contatta i nostri esperti oggi stesso per discutere come possiamo migliorare il tuo flusso di lavoro metallurgico!

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto

- Qual è la pressione su un forno a tubo? Limiti di sicurezza essenziali per il tuo laboratorio

- Come si pulisce un tubo di forno a muffola? Una guida passo-passo per una pulizia sicura ed efficace

- Come un forno a tubo di allumina con atmosfera controllata simula le condizioni negli ambienti CSP? Maestria nell'accuratezza.