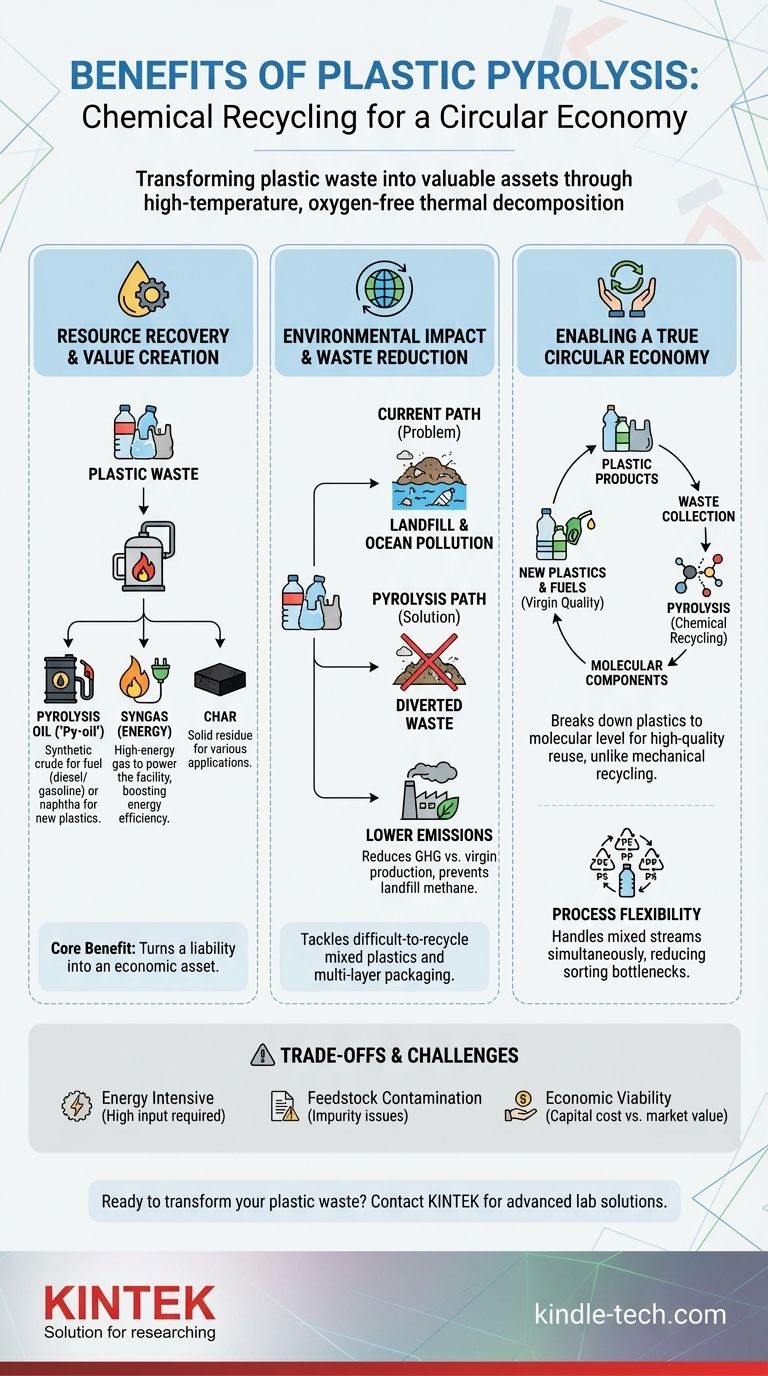

In sostanza, la pirolisi della plastica è un processo di riciclo chimico che utilizza alte temperature in un ambiente privo di ossigeno per decomporre i rifiuti plastici. Questa decomposizione termica trasforma i complessi polimeri plastici in prodotti più semplici e preziosi come olio sintetico, gas e un residuo solido chiamato char, cambiando radicalmente il modo in cui vediamo e gestiamo i rifiuti plastici.

Il vantaggio principale della pirolisi è la sua capacità di trasformare una persistente passività ambientale—la plastica a fine vita—in una preziosa risorsa economica. Non si tratta solo di smaltimento; si tratta di recupero di risorse e di creazione di un percorso per un'economia circolare dei materiali.

Dai flussi di rifiuti ai flussi di valore

La pirolisi recupera il valore chimico ed energetico bloccato all'interno dei rifiuti plastici. Offre una soluzione per le plastiche difficili o impossibili da riciclare con i metodi meccanici tradizionali, che spesso richiedono flussi puliti, selezionati e di singolo polimero.

Il prodotto primario: Olio di pirolisi

Il prodotto principale della pirolisi della plastica è un olio grezzo sintetico, spesso chiamato olio di pirolisi o "py-oil". Questo liquido può essere raffinato in vari combustibili, inclusi diesel e alternative alla benzina.

Può anche essere trasformato in nafta, che serve come materia prima per la creazione di nuove plastiche di qualità vergine, chiudendo efficacemente il ciclo della produzione di plastica.

Recupero di energia con il syngas

Il processo genera anche una miscela di gas combustibili nota come syngas. Questo gas ha un alto contenuto energetico e può essere catturato e utilizzato per alimentare l'impianto di pirolisi stesso.

Questo ciclo energetico autosufficiente migliora significativamente l'efficienza energetica complessiva dell'operazione, riducendo la sua dipendenza da fonti di energia esterne.

Riduzione dei rifiuti in discarica e destinati all'oceano

Un motore primario per la pirolisi è la drastica riduzione dei rifiuti plastici inviati alle discariche. Convertendo questi rifiuti in prodotti utili, la pirolisi affronta direttamente una delle principali fonti di inquinamento terrestre e idrico.

Questo è particolarmente critico per pellicole di plastica miste o contaminate e imballaggi multistrato che sono tipicamente rifiutati dai centri di riciclaggio convenzionali.

L'equazione ambientale ed economica

Oltre alla semplice gestione dei rifiuti, la pirolisi offre benefici più ampi che si allineano con gli obiettivi di sostenibilità e indipendenza dalle risorse. Riconfigura la plastica da rifiuto monouso a risorsa durevole e recuperabile.

Un percorso per minori emissioni

Rispetto alla produzione di combustibili e plastiche da combustibili fossili vergini, l'uso dell'olio di pirolisi può portare a una riduzione delle emissioni di gas serra.

Inoltre, previene le emissioni che altrimenti si verificherebbero dalla discarica (metano) o dall'incenerimento dei rifiuti plastici, offrendo un'alternativa più ecologicamente valida.

Abilitare una vera economia circolare

La pirolisi è un pilastro del riciclo chimico. A differenza del riciclo meccanico, che può degradare la qualità della plastica nel tempo, la pirolisi scompone le plastiche nei loro componenti molecolari di base.

Questi componenti possono quindi essere utilizzati per creare nuovi prodotti senza perdita di qualità, supportando la visione di un'economia circolare in cui i materiali vengono continuamente riutilizzati anziché scartati.

Flessibilità nella lavorazione di diverse plastiche

Uno dei vantaggi operativi più significativi della pirolisi è la sua flessibilità. Gli impianti di pirolisi moderni possono lavorare contemporaneamente una vasta gamma di tipi di plastica, inclusi polietilene (PE), polipropilene (PP) e polistirene (PS).

Questa capacità di gestire flussi di plastica misti riduce drasticamente la necessità di una cernita intensiva, un collo di bottiglia e un fattore di costo importanti nel riciclo tradizionale.

Comprendere i compromessi e le sfide

Sebbene promettente, la pirolisi non è una soluzione perfetta e comporta una serie di ostacoli tecnici ed economici. Una valutazione oggettiva richiede il riconoscimento di queste limitazioni.

Input energetico vs. Output energetico

Il processo di pirolisi è ad alta intensità energetica, richiedendo alte temperature per scomporre i polimeri plastici. Il bilancio energetico netto—l'energia prodotta meno l'energia consumata—è un fattore critico sia per l'impatto ambientale che per la fattibilità economica.

Problemi di contaminazione del feedstock

I rifiuti plastici nel mondo reale sono raramente puri. Contaminanti come residui alimentari, carta, metallo e alcuni additivi plastici (come il PVC, che rilascia cloro dannoso) possono ridurre la qualità dell'olio di pirolisi e richiedere ulteriori passaggi di pre-elaborazione o post-elaborazione.

Scalabilità e fattibilità economica

La costruzione e l'esercizio di impianti di pirolisi avanzati richiedono un significativo investimento di capitale. I prodotti finali devono competere sul mercato con combustibili fossili e plastiche vergini storicamente a basso costo, rendendo la fattibilità economica una sfida costante.

Fare la scelta giusta per il tuo obiettivo

La pirolisi è uno strumento potente, ma la sua applicazione dipende dal problema specifico che si sta cercando di risolvere.

- Se il tuo obiettivo principale è la riduzione del volume dei rifiuti: La pirolisi è una delle tecnologie più efficaci per deviare una vasta gamma di plastiche non riciclabili dalle discariche.

- Se il tuo obiettivo principale è la produzione di energia: La tecnologia offre un percorso praticabile per creare combustibili liquidi alternativi da una materia prima domestica prontamente disponibile.

- Se il tuo obiettivo principale è costruire un'economia circolare: La pirolisi è un abilitatore chiave per trasformare le plastiche a fine vita in materie prime di alta qualità per nuovi prodotti.

In definitiva, la pirolisi della plastica rappresenta un passo tecnologico critico verso un futuro dei materiali più sostenibile e ricco di risorse.

Tabella riassuntiva:

| Beneficio | Risultato chiave |

|---|---|

| Recupero delle risorse | Converte i rifiuti plastici in olio di pirolisi, syngas e char. |

| Riduzione dei rifiuti | Devia le plastiche difficili da riciclare dalle discariche e dagli oceani. |

| Economia circolare | Crea materie prime per nuove plastiche e combustibili, chiudendo il ciclo dei materiali. |

| Efficienza energetica | Il syngas può alimentare il processo, riducendo le esigenze energetiche esterne. |

| Riduzione delle emissioni | Riduce le emissioni di gas serra rispetto alla produzione di combustibili fossili vergini. |

Pronto a trasformare i tuoi rifiuti plastici in risorse preziose?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la ricerca e lo sviluppo della pirolisi. Che tu stia ottimizzando i processi, analizzando i risultati o ampliando le tue operazioni, le nostre soluzioni ti aiutano a raggiungere maggiore efficienza e sostenibilità.

Contatta i nostri esperti oggi stesso per discutere come KINTEK può supportare il tuo percorso verso un'economia circolare.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Perché è necessario un forno a essiccazione rapida (blast drying) durante la fase di preparazione delle microsfere di carbonio di magnetite Fe3O4@chitosano (MCM)?

- Quali sono le capacità di temperatura dei congelatori a bassa temperatura? Una guida alla conservazione stabile dei campioni

- Come vengono riscaldati i forni industriali? Combustibile contro elettrico per prestazioni ottimali

- Cos'è un evaporatore da laboratorio? Scegliere il sistema giusto per il tuo laboratorio

- Cosa non può rilevare l'XRF? Comprendere il punto cieco degli elementi leggeri nell'analisi dei materiali

- Quando dovresti evitare di alzare il set point di un congelatore ULT a -70°C? Il Ruolo Critico della Massa Termica

- Quali caratteristiche ha la porta di accesso principale di un Ultra Freezer? Garantire la massima sicurezza e stabilità termica

- Quali sono i tre fattori del trattamento termico? Temperatura di Master, Tempo e Velocità di Raffreddamento