I vantaggi principali della pressatura isostatica a caldo (HIP) sono la completa rimozione della porosità interna e il miglioramento significativo delle proprietà meccaniche di un materiale. Applicando alta temperatura e pressione del gas uniforme, il processo consolida i materiali in uno stato di piena densità, aumentando drasticamente la duttilità, la resistenza alla fatica e l'integrità complessiva del componente senza alterarne la forma.

Il problema fondamentale di molti metodi di produzione, come la fusione o la stampa 3D, è la presenza di vuoti interni microscopici che fungono da punti di rottura. La pressatura isostatica a caldo è la soluzione definitiva, che utilizza una pressione immensa e uniforme per collassare ed eliminare fisicamente questi difetti, sbloccando così le massime prestazioni teoriche del materiale.

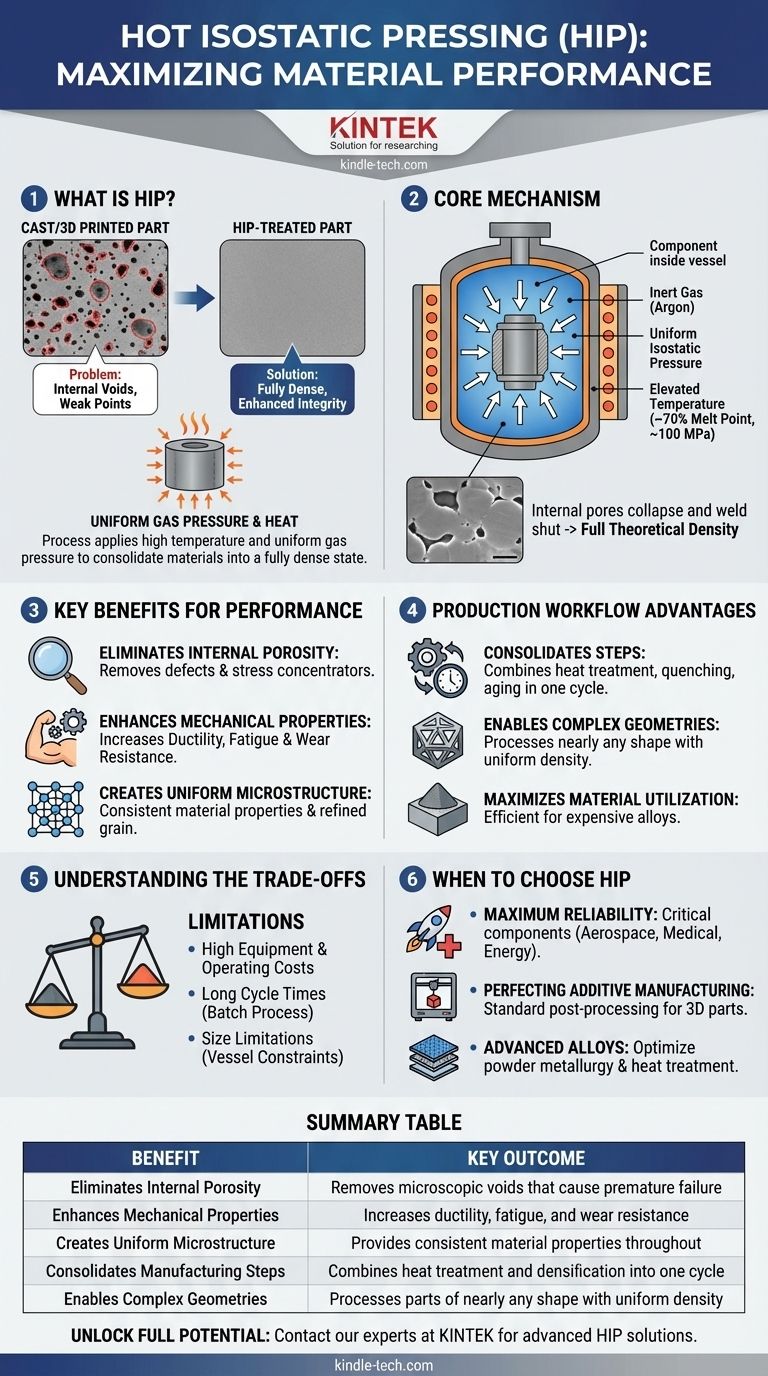

Il Meccanismo Centrale: Come l'HIP Trasforma i Materiali

La pressatura isostatica a caldo è un processo di produzione che sottopone un componente sia a temperature elevate che a gas ad alta pressione. Questa combinazione è la chiave per i suoi effetti trasformativi sulla struttura interna di un materiale.

Applicazione di Pressione e Calore Uniformi

Il componente viene posto all'interno di un recipiente, che viene poi riscaldato e riempito di un gas inerte, tipicamente argon. Questo gas viene pressurizzato per esercitare una forza uguale su tutte le superfici del pezzo.

Questa pressione isostatica è fondamentale. A differenza della pressatura unidirezionale in uno stampo, compatta il materiale in modo uniforme, garantendo che la densità sia costante in tutto il componente ed evitando la distorsione della forma.

L'Obiettivo: Raggiungere la Piena Densità Teorica

Il processo opera tipicamente a temperature intorno al 70% del punto di fusione del materiale e a pressioni di circa 100 MPa (15.000 psi).

Ciò costringe il materiale a deformarsi plasticamente a livello microscopico, causando il collasso e la saldatura di eventuali vuoti o pori interni. Il risultato è un pezzo a piena densità con proprietà equivalenti o addirittura superiori a quelle di un materiale tradizionalmente forgiato.

Vantaggi Chiave per le Prestazioni dei Componenti

Creando una microstruttura uniforme e a piena densità, l'HIP si traduce direttamente in pezzi superiori e più affidabili. Questi vantaggi sono particolarmente critici per i componenti utilizzati in ambienti esigenti.

Eliminazione della Porosità Interna

La porosità è la debolezza principale nei pezzi fusi e prodotti con la manifattura additiva. Questi minuscoli vuoti interni agiscono come concentratori di stress dove le cricche possono iniziare e propagarsi, portando a un guasto prematuro.

L'HIP rimuove completamente questa porosità, riparando i difetti e creando una struttura solida ed omogenea.

Miglioramento delle Proprietà Meccaniche

Con l'eliminazione della porosità, la resistenza intrinseca del materiale non è più compromessa. Ciò porta a miglioramenti drastici in una serie di proprietà meccaniche.

I miglioramenti chiave includono un aumento significativo della duttilità, della resistenza alla fatica, della resistenza all'usura e della resistenza all'abrasione. I pezzi trattati con HIP possono sopportare più stress, durare più a lungo e funzionare in modo più affidabile in condizioni difficili.

Creazione di una Microstruttura Uniforme

Il processo aiuta anche a creare una struttura cristallina più coerente e raffinata in tutto il materiale.

L'HIP allevia le tensioni termiche che potrebbero essere bloccate in un pezzo derivanti dalla fusione o dalla stampa 3D. Specificamente per la manifattura additiva, migliora l'adesione tra gli strati stampati, rafforzando ulteriormente il componente.

Vantaggi nel Flusso di Lavoro di Produzione

Oltre a migliorare il pezzo finale, la pressatura isostatica a caldo può introdurre significative efficienze nel processo di produzione stesso.

Consolidamento delle Fasi di Produzione

Per molte leghe avanzate, l'HIP può integrare le fasi di post-elaborazione in un unico ciclo.

Processi come il trattamento termico, la tempra e la ricottura possono spesso essere combinati all'interno del ciclo HIP. Questo consolidamento riduce il numero di passaggi richiesti, accorciando il tempo di produzione complessivo e abbassando i costi.

Abilitazione di Geometrie Complesse

La pressatura unassiale tradizionale è limitata dalla geometria dei suoi stampi rigidi. L'HIP, tuttavia, può lavorare pezzi preformati di quasi ogni forma.

Ciò consente la creazione di componenti complessi che sarebbero difficili o impossibili da compattare con altri metodi, il tutto ottenendo una densità elevata e uniforme.

Massimizzazione dell'Utilizzo del Materiale

Il processo HIP è altamente efficiente, specialmente quando si parte da una forma a base di polvere. È un metodo ideale per lavorare con materiali costosi o difficili da compattare, garantendo uno spreco minimo.

Comprendere i Compromessi

Sebbene potente, l'HIP è un processo specializzato con considerazioni specifiche che lo rendono inadatto a ogni applicazione. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

Alti Costi di Attrezzatura e Operativi

I macchinari necessari per generare in sicurezza calore e pressione estremi sono complessi e costosi. Anche il consumo energetico durante un ciclo è sostanziale, contribuendo a un alto costo operativo per pezzo.

Tempi di Ciclo Lunghi

Un tipico ciclo HIP può durare diverse ore. Ciò lo rende un processo a lotti più adatto a componenti di alto valore piuttosto che alla produzione di massa a basso costo e alto volume.

Limitazioni di Dimensione

La dimensione del componente che può essere lavorato è in ultima analisi vincolata dalle dimensioni interne del recipiente HIP. Sebbene esistano unità molto grandi, esse rappresentano un investimento di capitale significativo.

Quando Scegliere la Pressatura Isostatica a Caldo

La decisione di utilizzare l'HIP dovrebbe essere guidata dai requisiti di prestazione del componente finale. È uno strumento per raggiungere i massimi livelli di integrità del materiale.

- Se il tuo obiettivo principale è la massima affidabilità e prestazione: Utilizza l'HIP per componenti critici nei settori aerospaziale, medico o energetico dove un guasto potrebbe avere conseguenze catastrofiche.

- Se il tuo obiettivo principale è perfezionare i pezzi prodotti con la manifattura additiva: Utilizza l'HIP come fase standard di post-elaborazione per trasformare i pezzi metallici stampati in 3D da prototipi di forma quasi netta a componenti a piena densità, pronti per la produzione.

- Se il tuo obiettivo principale è lavorare con leghe avanzate: Utilizza l'HIP per ottenere la piena densità nei pezzi di metallurgia delle polveri e per consolidare i cicli di trattamento termico, ottimizzando sia le prestazioni che l'efficienza produttiva.

In definitiva, la pressatura isostatica a caldo è il processo definitivo per garantire che un materiale raggiunga il suo pieno potenziale ingegneristico.

Tabella Riassuntiva:

| Vantaggio | Risultato Chiave |

|---|---|

| Elimina la Porosità Interna | Rimuove i vuoti microscopici che causano guasti prematuri |

| Migliora le Proprietà Meccaniche | Aumenta la duttilità, la resistenza alla fatica e all'usura |

| Crea una Microstruttura Uniforme | Fornisce proprietà del materiale coerenti in tutto il pezzo |

| Consolida le Fasi di Produzione | Combina trattamento termico e densificazione in un unico ciclo |

| Abilita Geometrie Complesse | Lavora pezzi di quasi ogni forma con densità uniforme |

Pronto a sbloccare il pieno potenziale dei tuoi componenti critici?

KINTEK è specializzata in soluzioni avanzate di lavorazione termica, inclusa la pressatura isostatica a caldo, per aiutarti a raggiungere la massima densità e prestazione del materiale. Che tu sia nei settori aerospaziale, medico o della manifattura additiva, la nostra esperienza nelle attrezzature da laboratorio e nei materiali di consumo garantisce che i tuoi pezzi soddisfino i più alti standard di affidabilità.

Contatta oggi i nostri esperti per discutere come l'HIP può trasformare il tuo processo di produzione e fornire una qualità superiore dell'integrità dei componenti.

Guida Visiva

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio 25T 30T 50T

- Pressa Idraulica Manuale Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Pressa idraulica riscaldata con piastre riscaldate manuali integrate per uso in laboratorio

Domande frequenti

- Cos'è l'HIP nella lavorazione dei materiali? Ottenere una densità quasi perfetta per i componenti critici

- Quanta energia consuma la pressatura isostatica a caldo? Sblocca il risparmio energetico netto nel tuo processo

- Quali sono i componenti di un sistema di pressatura isostatica a caldo? Una guida alle attrezzature HIP di base

- La pressatura isostatica a caldo è un trattamento termico? Una guida al suo processo termomeccanico unico

- Qual è il background storico del processo di pressatura isostatica a caldo (HIP)? Dalle radici nucleari allo standard industriale