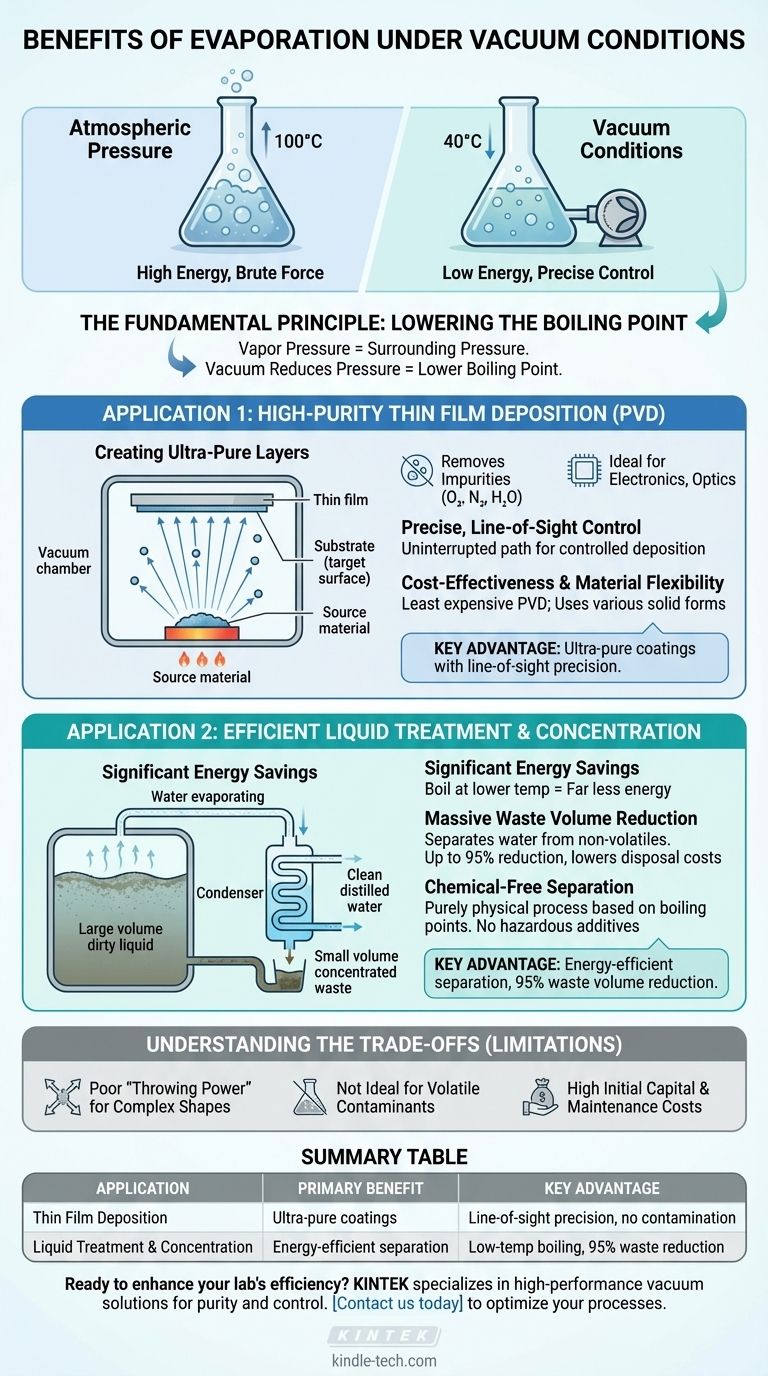

In sostanza, l'evaporazione di una sostanza sotto vuoto abbassa drasticamente il suo punto di ebollizione, il che offre vantaggi distinti in due applicazioni industriali molto diverse. Per la produzione, ciò consente la creazione di rivestimenti in film sottili ultrapuri con alta precisione. Per la lavorazione ambientale e chimica, consente la separazione e la concentrazione altamente efficienti di liquidi, come il trattamento delle acque reflue, con un consumo energetico significativamente inferiore rispetto all'ebollizione a pressione atmosferica.

Il vantaggio principale dell'uso del vuoto non è l'evaporazione stessa, ma il controllo che fornisce. Abbassando la temperatura richiesta, il processo diventa meno una questione di riscaldamento a forza bruta e più una separazione precisa ed efficiente, sia che si stiano separando atomi per un rivestimento o acqua da un contaminante.

Il Principio Fondamentale: Perché Usare il Vuoto?

L'evaporazione è il processo di una sostanza che cambia da liquido o solido a gas. Farlo nel vuoto — uno spazio con pressione estremamente bassa — cambia fondamentalmente la fisica coinvolta.

Abbassamento del Punto di Ebollizione

Il punto di ebollizione di una sostanza è la temperatura alla quale la sua pressione di vapore eguaglia la pressione circostante. Creando il vuoto, si riduce drasticamente la pressione circostante.

Ciò significa che la sostanza può bollire ed evaporare a una temperatura molto più bassa. Questo singolo principio è la chiave che sblocca tutti gli altri vantaggi del processo.

Applicazione 1: Deposizione di Film Sottili ad Alta Purezza

In questo contesto, spesso chiamato Physical Vapor Deposition (PVD), un materiale solido viene riscaldato nel vuoto fino a quando non evapora. Il vapore quindi viaggia e si condensa su una superficie target (il substrato), formando un film sottile e solido.

Creazione di Strati Ultra-Puri

L'ambiente sottovuoto è fondamentale perché rimuove i gas atmosferici come ossigeno, azoto e vapore acqueo. Questi gas altrimenti reagirebbero con il materiale evaporato e introdurrebbero impurità nel film.

Questo rende l'evaporazione sottovuoto ideale per depositare film ad alta purezza per elettronica, ottica e rivestimenti protettivi.

Controllo Preciso, Linea di Vista

Nel vuoto, gli atomi vaporizzati viaggiano in linea retta e ininterrotta dalla sorgente al substrato.

Questa traiettoria "a linea di vista" consente una deposizione altamente controllata e precisa, essenziale per la creazione di rivestimenti ottici a interferenza, superfici a specchio e film conduttivi.

Convenienza e Flessibilità dei Materiali

Rispetto ad altri metodi PVD come lo sputtering, l'evaporazione sottovuoto è spesso il processo meno costoso. Può anche utilizzare materiali di origine in praticamente qualsiasi forma solida, aggiungendo alla sua flessibilità.

Applicazione 2: Trattamento e Concentrazione Efficiente dei Liquidi

In questa applicazione, l'evaporazione sottovuoto viene utilizzata per separare l'acqua da sostanze disciolte o contaminanti. Il liquido viene aspirato in una camera a vuoto e riscaldato, facendo bollire l'acqua a bassa temperatura, lasciando indietro i contaminanti.

Notevole Risparmio Energetico

Bollire grandi volumi d'acqua a pressione atmosferica (100°C / 212°F) richiede un'energia immensa. Facendola bollire a una temperatura inferiore sotto vuoto, il processo consuma molta meno energia.

Questo lo rende una soluzione economica per il trattamento di grandi volumi di acque reflue industriali.

Massiva Riduzione del Volume dei Rifiuti

Questo metodo è eccezionalmente efficace nel separare l'acqua pura da contaminanti che hanno un alto punto di ebollizione. Il risultato è un piccolo volume concentrato di rifiuti e un grande volume di acqua distillata recuperata.

Le industrie riportano riduzioni del volume delle acque reflue fino al 95%, riducendo drasticamente i costi di smaltimento e l'impatto ambientale.

Separazione Senza Prodotti Chimici

L'evaporazione sottovuoto è un processo puramente fisico. Separa le sostanze in base ai loro diversi punti di ebollizione, eliminando la necessità di additivi chimici costosi e spesso pericolosi utilizzati in altri metodi di trattamento.

Questo è un grande vantaggio in settori come l'alimentare e le bevande, i prodotti farmaceutici e la finitura dei metalli, dove la contaminazione chimica è una preoccupazione.

Comprendere i Compromessi

Sebbene potente, l'evaporazione sottovuoto non è una soluzione universale. Comprendere i suoi limiti è fondamentale per usarla in modo efficace.

Limitazione 1: Scarsa "Potenza di Gettata" per i Rivestimenti

La natura a linea di vista del PVD è anche una debolezza. Rende difficile rivestire uniformemente forme tridimensionali complesse con sottosquadri o superfici nascoste senza sofisticati meccanismi di rotazione del substrato.

Limitazione 2: Non Ideale per Tutti i Contaminanti

Nel trattamento dei liquidi, l'evaporazione sottovuoto funziona meglio quando si separa un liquido volatile (come l'acqua) da contaminanti non volatili (come sali o metalli pesanti).

Se il contaminante ha un punto di ebollizione vicino o inferiore a quello dell'acqua (composti organici volatili, ad esempio), potrebbero essere necessari altri metodi di separazione.

Limitazione 3: Costi di Capitale e Manutenzione

I sistemi a vuoto, comprese pompe e camere, rappresentano un significativo investimento iniziale di capitale. Richiedono inoltre una manutenzione regolare per garantire l'integrità del vuoto, che è fondamentale per l'efficienza e la purezza del processo.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo determina quali vantaggi dell'evaporazione sottovuoto sono più rilevanti per te.

- Se il tuo obiettivo principale è creare rivestimenti ad alta purezza: Scegli l'evaporazione sottovuoto per la sua eccezionale purezza, controllo preciso e convenienza, specialmente per il rivestimento di superfici piane o semplicemente curve.

- Se il tuo obiettivo principale è trattare acque reflue difficili: Usa l'evaporazione sottovuoto per ridurre drasticamente il volume dei rifiuti e recuperare acqua pulita, in particolare quando si tratta di contaminanti non volatili.

- Se il tuo obiettivo principale è concentrare un prodotto di valore: Questo processo è ideale per rimuovere delicatamente un solvente (come l'acqua) a basse temperature per concentrare un prodotto sensibile al calore senza degradarlo.

In definitiva, l'utilizzo del vuoto trasforma l'evaporazione da un semplice processo di riscaldamento in uno strumento altamente controllato per la purificazione e la separazione.

Tabella Riassuntiva:

| Applicazione | Vantaggio Primario | Vantaggio Chiave |

|---|---|---|

| Deposizione di Film Sottili | Rivestimenti ultrapuri | Precisione a linea di vista, nessuna contaminazione atmosferica |

| Trattamento e Concentrazione di Liquidi | Separazione efficiente dal punto di vista energetico | Ebollizione a bassa temperatura, riduzione del volume dei rifiuti del 95% |

Pronto a migliorare l'efficienza del tuo laboratorio con l'evaporazione sottovuoto di precisione? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni per la deposizione di film sottili e la separazione di liquidi. Le nostre soluzioni per il vuoto offrono la purezza e il controllo che il tuo laboratorio richiede. Contattaci oggi per scoprire come la nostra esperienza può ottimizzare i tuoi processi!

Guida Visiva

Prodotti correlati

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Barchette di Tungsteno per Deposizione di Film Sottili

Domande frequenti

- Cos'è un materiale di evaporazione? La chiave per la deposizione di film sottili di precisione

- Qual è lo scopo dell'evaporazione sottovuoto? Purificare l'acqua o creare rivestimenti ad alta purezza

- Come funziona una sorgente di evaporazione di molibdeno in un'atmosfera di solfuro di idrogeno durante la sintesi di film sottili di disolfuro di molibdeno?

- Cos'è la tecnica di evaporazione termica? Una guida alla deposizione di film sottili per il tuo laboratorio

- Quali sono gli svantaggi dell'evaporazione termica? Comprendere i limiti per le applicazioni ad alte prestazioni